- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

有机光波导在PCB光构化应用的最新趋势

作者:李文钦

虽然光互连技术在PCB应用上的商业化时程不断延迟,然而国际间相关技术进展却不曾稍退,未来国内可以切入该领域的技术开发空间已经越来越有限。在这个即将到来的PCB光构化世代,国内厂商能不能从中受益,唯有靠自己勤奋做功课。本文将简短地介绍有机光波导材料的最新应用现况,内容主要摘取2008年ECTC (Electronic Components and Technology Conference)会议中所发表的研究,特别是光波导的应用方式与结果分析部份。

无机光波导材料在光电基板上的新研究发表是较往年新颖的地方,而关于有机光波导材料的研究,除了现有商品的验证之外,材料技术已经被多数厂商视为Know How 而不愿多谈,目前鲜少是研究发表的重点。笔者分析可能原因有二,第一是面对这么长时间的材料开发,新光波导材料的研究已经逐年减少,厂商已经将重点转换到既有光波导材料的商品化上,而不再发散资源开发新材料。第二是为了降低材料成本,厂商开始采用进入障碍较低的有机光波导材料配方或是已商品化的配方(例如环氧系或压克力系感光材料),此时材料配方与光波导制程或对位设计的配合性是成本降低的重点,在发表相关研究时厂商自然不愿意揭露太多材料信息,以避免进度轻易被竞争对手追赶上。下面将针对涉及有机光波导材料的研究论文进行重点介绍,特别是光波导的应用方式与结果分析部份。

1. High-Density Optical Interconnect Exploiting Build-Up Waveguide-on-SLC Board

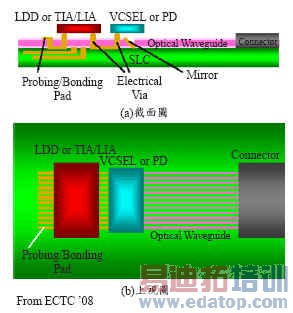

这篇文章是由IBM 东京研究所与日本京瓷(Kyocera SLC Technologies Corporation)所共同发表,内容则延续去年他们在ECTC发表的合作研究-以整合有光波导的SurfaceLaminar Circuit (SLC)板将光互连导入PCB中。图一为所设计之整合有光互连架构的SLC 板,图二则是其制作流程说明。此光互连架构包含光波导层(12 个通道)、45° 反射镀面、光源(VCSEL: 850nm)、光源Driver (LDD)、光传感器(PD: GaAs)、转阻放大器(Transimpedance Amplifier; TIA) 及限幅放大器(Limiting Amplifier; LIA)。

图一、IBM 与京瓷所设计整合光互连架构的SLC板概念图

SLC 板本身即具备多层电路( 图二(a)),光波导层制作是利用热压的方法将高分子膜贴在SLC 板上(图二(b));作者说明他们已经在全制程上(包含Solding 及覆晶)测试了多种的高分子膜及树脂,并且以目前最佳的材料及制程条件来验证本研究的模块。虽然材料这部份并未深入说明,但是从制程上他们揭露该有机光波导是以干膜(Dry Film)的形式被使用, Core 层光波导的制作方法,由文意推测,是利用黄光显影制程。光波导Clad-core-clad 的厚度最后是控制在10-35-10μm 的比例,由于作者说明上层Clad 是用30μm 干膜去热压,所以笔者推测下层Clad 原来至少要有25μm厚。很显然地,这中间还有许多制程上的重要信息尚未被揭露;在热压上层Clad 层时,已布线完成的Core 层似乎会同时再往下层Clad 层陷入。所制作光波导截面为35×35μm ,信道与信道间距为250μm ,而在经过所有后制程高温后,测得的实际光传输损耗为0.3 dB/cm (850nm)。作者解释这个数据可以在制程的改良后进一步降低,笔者亦相当认同此说法。在看了许多光传输损耗小于0.1 dB/cm (850nm)的展示品发表后,本研究所发布的数据显然较具说服力;毕竟光传输损耗数据在不同研究单位量测时的再现性颇差,此问题一直为人所诟病。

图二、含光互连架构的SLC 板的制作流程

2. Flexible Opto-Electronic Circuit Board for In-device Interconnection

日立化成的Tomoaki Shibata 和 AtsushiTakahashi 二位专家继去年在ECTC 发表了迭层的PCB 光互连技术之后,今年在ECTC再度发表了软性光电基板的研究。这显现日立化成无论在PCB 硬板或软板上,都储备了坚强的光互连技术能量,作为未来PCB 产业升级的后盾。日立化成的研究发表完成度一向都很高,本篇也不例外的展示该研究的实用性。然而最令人佩服的是,日立化成展现了其在材料整合开发的实力;该公司在实现软性光电基板的雏型时,同时开发了相对应的干膜式光波导材料及干膜式高透明热压胶。除此之外,他们也筛选(或制造)出高透明的(Transmittance:86%;波长850 nm)聚酰亚胺薄膜作为软性电路板的基材。

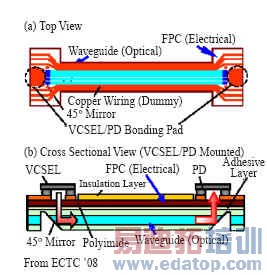

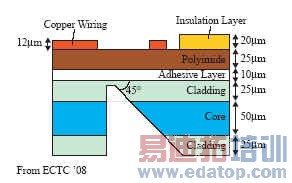

图五是日立化成所开发的软性光电基板示意图,其架构虽没有很独特的设计,但是却能充分发挥该公司的核心技术及综效。该设计采用不钻孔的方式,让光直接通过高透明的软板基材及胶材后,再由反射面耦合进光波导中。这种设计可以省去钻孔的程序,降低成本;但是要确保光耦合效率的话,对基材及胶材特性的掌握度是重要关键。很明显的,这正是日立化成可以发挥的强项。图六为此光电软板各层结构说明,为了降低光穿过基板及胶材的光损耗,聚酰亚胺的厚度只有25μm , 胶材则只有10μm;光波导Core 层则有50μm ,比前一篇IBM 所选用的厚。较厚的Core 层有助于光组件的被动对位,因为它可以容许较大的对位误差,抑制光耦合损耗的增加。

图五、日立化成所开发的软性光电基板示意图

图六、日立化成所开发的软性光电基板各层结构说明

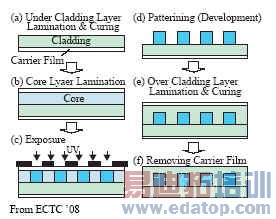

光电软板的光波导层制作流程如图七所示。光波导制作也是采用干膜压合的方法,和前一篇IBM 所采用的制程如出一辙,不禁另人联想到IBM 是否也是采用日立化成的干膜材料进行测试。不同的是, IBM 是一层一层将Cladding 及Core 做在SLC 上,而日立化成是将光波导部分先独立做好,再和软性电路板压合。详细的作法是先在载板上制作Cladding 层( 图七(a)) , 再将50μm的Core 层干膜热压上去(图七(b))。干膜再经由曝光(图七(c))、显影 (图七(d))后完成布线,然后压合上层Cladding来填补布线空隙(图七(e)),最后剥离载板完成光波导层制作(图七(f))。光波导材料并未在报告内容中提及,笔者根据日立化成申请的相关专利推断,其材料应该是高分子和环氧− 压克力寡聚物的配方组成(业内人士应该也猜得到)。由于相关专利Claim 的范围很大,虽然尚未获证,仍然建议各方注意。此光波导在850nm 波长的光传输损耗只有0.05dB/cm ,相当低;在经由20 秒3 次265°C(氮气)测试、1000 次-55~125°C循环测试或是1000 小时的85°C/85% RH 的温湿度测试下,光传输损耗都只增加不到0.03dB/cm ,安定性很高。最佳弯曲半径为2 mm 以上,在半径2 mm 下翻转1 百万次180 度后,光损耗只增加不到0.1dB/cm 。

图七、软性光电基板之光波导层制作流程

在亚洲地区,短距离光互连研究的先驱国家除了日本之外,韩国也是其中翘楚。笔者早在2004 年日本千叶的光电展上,就曾看到韩国的企业在会场中展出他们的光波导布线制作解决方案。在这几年韩国的光电技术研究所(Korea Photonics TechnologyInstitute)在ECTC 的光波导应用发表也都未曾间断。今年该单位则在ECTC 发表了有机光波导软板的研究,主要在探讨有机光波导软板在螺旋状弯曲下的光传输损耗与螺旋角的关系。他们认为螺旋状弯曲比直接180 度折迭光波导软板要具有低光传输损耗的优势,尤其在折迭式手持装置中的光总线线应用上。在降低光波导弯曲时的光传输损耗上,最基本的作法是提高Core 和Cladding 层材料的折射率差异。不过,目前光学材料的折射率差异有限,所以只能重新开发新材料。然而根据笔者经验,偏低折射率材料通常接着会变差,偏高折射率材料则透光性会变差,二者共同之处是材料成本都会大幅上扬。或许,采取如此篇研究的不同作法,可以作为在合理光损耗范围内的变通方式。

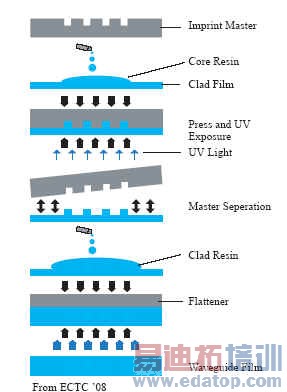

该研究采用UV 固化型压克力树脂,此类光波导材料具有高透明度以及高柔软性,四年前我国台湾工研院也曾使用在光波导软板的研究上,并发表于2005 年的ECTC 上。韩国光电技术研究所所使用的Core 及Cladding层折射率差是1.55% (850 nm),光波导制作方法则采用2004 年在日本光电展展出的模具法制作,其流程如图八所示。通常模具法的制作都很容易理解,困难的是模具的制作方法及脱模的技术,而这二点此篇作者都没有详细说明。由图九照片看到,所制成光波导软板相当柔软, 180 度可以弯到曲率半径1mm 以下,螺旋弯曲540 度以上。不过,这是低玻璃转化温度材料的特色,跟波导制程无关。为了验证螺旋弯曲的优势,该研究群先是测试1mm 半径180度弯曲下,光传输损耗和螺旋角度的关系。结果证明,当螺旋角度达到60 度时,光传输损耗可以减少4dB 。他们接着进一步实际测试10Gbps 数据传导和螺旋角度的关系,可以看到当螺旋角度达到60 度时,数据传送误差会降到0 。本篇研究将简单的物理特性加以应用并证明,虽没有太多技术性的呈现,但是在某些手持式产品的应用设计上,确实提供了提高光传输效率的方法。

图八、韩国光电技术研究所所采用的光波导制作流程

图九、540 度螺旋状弯曲的光波导膜

笔者在看完今年ECTC 的研究发表后,感触颇深;虽然光互连技术在PCB 应用上的商业化时程不断延迟,然而国际间相关技术进展却不曾稍退,未来国内可以切入该领域的技术开发空间已经越来越有限。此外, 10Gbps 的VCSEL 光源(850 nm)已经被研究单位普遍采用,光学组件的性能正在不断推进,单信道光传输的信息量正在加速提升中。在这个即将到来的PCB光构化世代,国内厂商能不能从中受益,唯有靠自己勤奋做功课。先分析自己的核心技术,从光互连的布线架构中找到可以切入的标的,持续关切技术发展变化,集中资源,针对主流技术开发出相对应的PCB 光构化部件。