- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于Zigbee协议的飞机无线嵌入式实时油液监测系统设计

引言

飞机的油液监测是利用油液分析技术对飞机使用的润滑油和液压油进行综合分析,以获得飞机发动机的润滑和磨损情况以及液压系统的使用情况,进行油液分析可以有效地监测飞机的发动机、起落架、襟副翼和尾翼等关键部件的使用情况,检查并预测飞机的故障,保证飞行的安全。

1 油液分析方式方法与现状

油液分析技术又称为设备磨损工况监测技术,是一种新型的设备维护技术,它利用油液所携带的设备工况信息来对设备的当前工作状况以及未来工作状况做出判断,从而为设备的正确维护提供了有效的依据,达到预防性维修的目的。目前,油液分析技术主要有油液性能分析法、污染度分析法和磨粒分析法3 种方法。

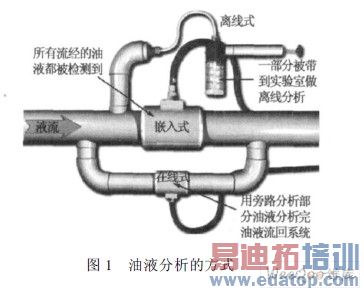

根据油液样品采集方式和分析地点的不同与关系,机器油液分析仪器或系统可以划分为3 种基本形式,如图1 所示

(1) 离线式(off - line) , 以现场(on- site, 应用便携式油液分析仪器) 和非现场(off - site, 应用基本配置或完全配置油液分析实验室) 两种模式分析周期或非周期性方式采集的代表性油液样品。离线式机器油液分析的缺点是分析结果受油液样品采集、运输和实验过程中多种因素的影响。

(2) 在线式(on- line) , 连续或间歇地分析部分循环油液。在线式机器油液分析技术对机器油液流动状态的影响小,能够提供直接结果且几乎不受外部因素影响,缺点是如果样品采集量较少时,在线分析结果可能丧失代表性。

(3) 嵌入式(in- line) 或原位型(in- site) , 连续分析系统中的全部循环油液。嵌入式机器油液分析技术的优点是对全部油液进行分析并立即提供分析结果,分析过程不受外部因素影响,但嵌入式机器油液分析实施困难,而且可能对油液系统正常工作带来影响。

图1 油液分析的方式传统的飞机进行油液分析,都是采用离线式的方法,首先要在现场对每架飞机放油采集油样,然后送到实验室进行分析,分析完成后再将数据送给现场维修人员和决策者,由于油液运输和数据传递需要大量时间,进行一次油液分析的周期往往很长,不利于装备维修的时效性。另外,在油液采样和运输过程中还有可能引入污染,影响分析结果。

近年来,西方发达国家利用电子技术和信号处理技术,研制了多种新型嵌入式油液分析传感器,并在此基础上,针对各种不同类型的设备,开发了一系列油液在线监控系统,实现了在线分析和实时监控。

2 Zigbee 技术

Zigbee 是一种低速无线个域网技术,它适用于通信数据量不大、数据传输速率相对较低、分布范围较小,但对数据的安全可靠有较高要求,而且要求成本和功耗非常低,并容易安装使用的场合。其具有极低的功耗和固态组网能力且经济性好,安全可靠,复杂度低。Zigbee 网络分为4 层,从下向上分别为物理层(PHY) 、媒体访问控制层(MAC) 、网络层(NKW)和应用层(APL) 。IEEE802154标准主要负责制定Zigbee的物理层和媒体访问控制层,它是Zigbee 技术的基础。Zigbee技术联盟在它之上定义了网络层和应用层。

本文设计了基于Zigbee 协议的飞机嵌入式实时油液监测系统,利用嵌入式油液分析传感器获取油液数据,然后利用基于Zigbee 协议的无线通信方式将数据汇聚到簇头节点,簇头节点对数据进行处理后再传送到sink 节点,由sink 节点将数据上传到PC机,通过PC机进行详细的油液数据分析以得到结果。这样既可以省去反复放油以及油液运输的工作量,节省时间,又可以消除在放油和油液运送过程中引入污染的可能。

3 系统总体设计

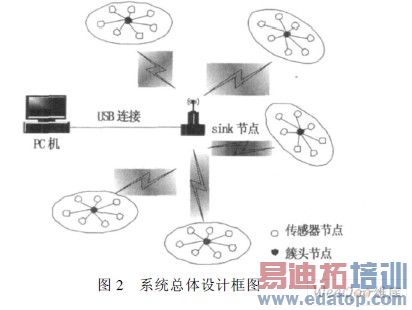

该油液监测系统采用新型的嵌入式油液分析传感器来在线实时的获取油液数据,然后利用Zig bee 协议来实现传感器节点与簇头节点以及簇头节点与sink 节点之间的通信,来传递采集来的数据,sink 节点再利用USB 接口与PC 机连接,将数据上传到PC 机中。系统的总体设计框图如图2 所示

系统采用分层的网络结构,在飞机的各个重要部位如发动机、起落架、襟副翼等部位安装传感器节点,以监测润滑油以及液压油的情况,每架飞机的传感器节点组成簇,传感器节点与簇头之间采用单跳通信,将采集到的数据传送给簇头。簇头节点将传感器节点传来的数据进行数据融合,以去除数据冗余,减少传输的数据量,同时也能更有效的进行油液监测,然后将数据传送给sink 节点。上层网络采用星型结构,各簇头与sink 节点进行通信。sink 节点设计为手持式的数据采集器,设置两种模式,可以对机场上的所有飞机数据进行采集,也可以对每架飞机的油液数据进行单独采集。sink 节点将数据收集好之后再利用USB 接口将数据上传到PC 机上,PC 机可以利用专门油液分析专家系统对油液进行进一步的分析,也可以通过Inter net 连接到大型油液分析实验室对油液实施远程监测。

为了降低能耗,系统采用广播信标帧的形式来实现设备间的同步,同时选用CSMA/ CA 的信道访问机制来避免数据传送冲突。

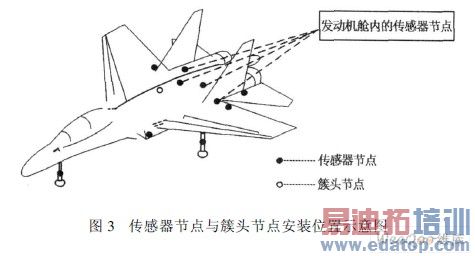

传感器节点与簇头节点在飞机上的安装位置如图3 所示,传感器节点主要安装在起落架、襟副翼和尾翼的液压油管路以及发动机舱内的润滑油管路中,用来监测液压油和润滑油的情况。为了使各传感器节点的能量消耗尽可能达到均衡,应将簇头节点安装在传感器节点组成的星型网络的中心位置,同时考虑到安装的方便,选择将簇头节点安装在飞机的机背上。

4 网络节点的硬件设计

该监测系统的硬件设计包括传感器节点、簇头节点和sink节点的硬件设计,根据各自的工作特点,各节点的硬件设计如下。

4 1 传感器节点的硬件设计

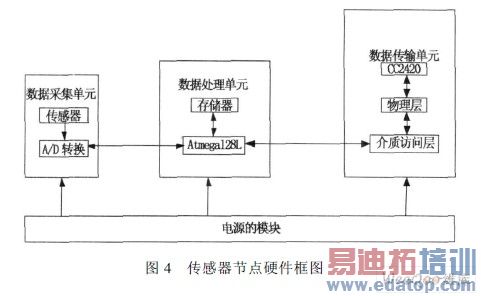

传感器节点安装在飞机的润滑油和液压油油路上,由于飞机的润滑油及液压油管路大都安装在飞机机体内部,尤其是润滑油管路位于发动机舱内部,温度很高,工作环境非常差,所以我们采用电池来给传感器节点供电,以避免接入导线供电造成线路不易检查,容易出故障的缺点。传感器节点的硬件设计框图如图4 所示。

分为数据采集单元、数据处理单元、数据传输单元以及电源管理模块4 个部分。

其中数据采集单元采用嵌入式油液分析传感器,用来在线采集油液信息。油液分析的方法有很多种,与此相对应,嵌入式油液分析传感器也具有多种形式,它们采用不同的技术确定油液状态,, 为了得到全面的飞机油液信息,可以选用多种嵌入式油液分析传感器安装在油路的不同部位,将它们采集到的数据发送到簇头节点,再由簇头节点进行数据融合,初步得到飞机的油液状态。

数据处理单元主要由微处理器和存储器组成,微处理器模块是网络节点硬件设计的核心,所有的设备控制、数据采集和处理、通信协议和数据收发等都将在该模块的支持下完成,所以微处理器的选择在网络节点的设计中至关重要,根据项目本身的需求,选择高性能、低功耗的8 位AVR 系列单片机ATmeg a128L 作为微处理器模块。由于传感器节点采集油液数据后要进行存储,待簇头节点提出数据传输请求后才将数据发送出去,存储的数据量较大,所以需要外接存储器。

数据传输单元主要用来实现与簇头节点间的通信,通信的图6 系统软件设计框图能量消耗是节点能量消耗的主要方面,因此选择一款低功耗、高性能的通信芯片是对延长节点寿命至关重要。本设计选择CC2420 作为无线通信芯片。CC2420 是Chipcon AS 公司推出的首款符合2 4GHz, IEEE802 15 4 标准的射频收发器,只需极少外部元器件,性能稳定且功耗极低。利用此芯片开发的无线通信设备支持数据传输率最高可达250kbps, 可以实现多点对多点的快速组网。CC2420 为信息包处理提供广泛的硬件支持,数据缓冲器、发射、数据加密、数据证明、空闲信道*估、链路质量指示和信息包实时资料,这些特点减少了主控制器的工作量,使CC2420 可与低成本微处理器相接。

CC2420 与AT meg a128L 的连接非常方便,处理器通过10条线就可以实现对CC2420 的控制,简化了节点的硬件设计。

4.2 簇头节点的硬件设计

簇头节点的硬件设计与传感器节点的硬件设计基本上是一致的,但是考虑到簇头节点需要与飞机上的所有传感器节点进行通信,还要进行数据存储和处理,消耗的能量比较多,如果采用电池供电很难持续较长时间,所以选择用飞机上的电源给簇头节点供电,利用电压转换模块将飞机电源电压转换到适合簇头节点工作的电压。簇头节点不外接传感器,仅用来进行数据通信和处理,综合考虑数据处理和成本的要求,其处理器仍选用AVR 单片机, 无线通信模块也依然选用CC2420 芯片, 簇头节点要存储和处理整架飞机的油液数据,需要存储的数据较大,需要外接存储器。

4.3 sink节点的硬件设计

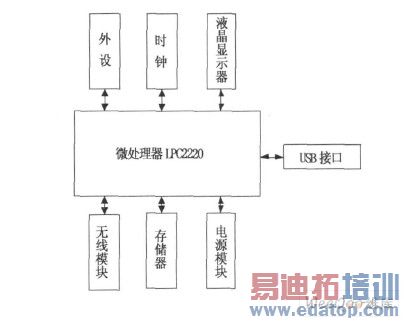

sink 节点主要用来接收各簇头发送的数据,还要具有一定的数据分析能力,能够在现场对油液进行简单的分析,同时还要有比较大的存储空间,用来存储各个飞机的油液数据,以利于上传到PC 机,所以其处理能力、存储能力和通信能力相对要比较强,sink 节点的硬件设计框图如图5 所示

sink 节点是监测系统中的特殊节点,基于大量内存、外存、高吞吐率和处理能力的需求,ARM 控制器是理想的选择。该系统选择LPC2220 微控制器作为微处理器,LPC2220 微控制器是基于支持实时仿真和嵌入跟踪的高效16/32 位ARM7T DMI- S 的RISC ( Reduced Inst ruct ion Set Computing ) 的CPU, 可确保任务短时间、快速执行。由于LPC2220 具有极低的功耗、多个32 位定时器、8 路10 位ADC、PWM 输出、64KB 的RAM 以及多达9 个外部中断管脚使它非常适合于sink 节点的应用。通过配置总线,LPC2220最多可提供76 个GPIO。

LPC2220 对CC2420的控制同AVR 单片机相似,也是通过10 条线实现对CC2420 的控制,相对比较简单。

5 系统的软件设计

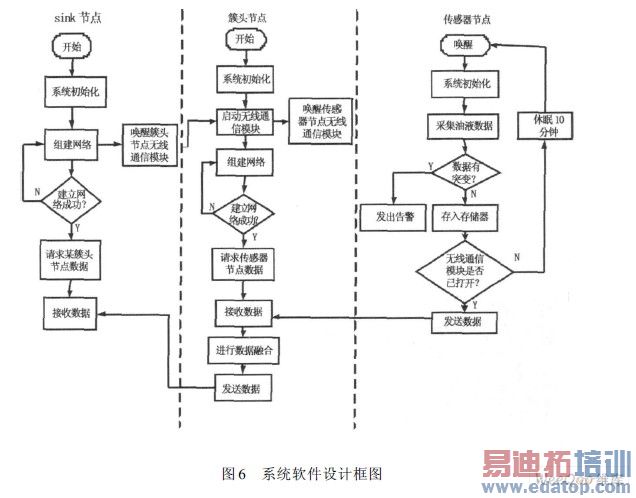

系统的软件设计框图如图6 所示。

为了节省传感器节点的能量,节点的无线通信模块平时处于休眠状态,只有在油液发生突变或sink节点要求传送数据时才打开。综合节能的要求和油液监测的特点,传感器节点由处理器内部时钟定时,每隔十分钟采集一次数据,并将其与前一时刻采集到的数据进行比较,如果差别不大,就将新的数据存入外部存储器,覆盖掉旧的数据。如果数据发生了突变,就打开无线通信模块,进行告警。在需要对所有飞机的油液进行分析时,由sink节点发布命令,将所有的节点的无线通信模块打开,传感器节点将存储的数据发给簇头节点,再由簇头节点将数据发送给sink 节点。sink节点可以选择对机场上所有的飞机油液信息进行采集,也可以对任何一架飞机进行单独采集。

6 结束语

国外的大量实践证明,实施油液在线监控不仅可以取消采样和实验室分析的巨额费用,还便于构成诊断和预防性维修系统,及时发现突发性故障和对机器状态进行趋势分析。本设计利用嵌入式油液分析传感器和Zigbee无线通信技术相结合,构建了飞机无线嵌入式实时油液监测系统,充分发挥了Zigbee无线通信技术在油液监测方面的优越性,可以实现飞机油液的在线实时监控,并能够通过无线通信的方式将数据传送出来,通过sink 节点传送给PC 机,而PC 机可以通过Inter net 与大型油液分析实验室联接,实现飞机油液的远程监测,同时也满足了油液监测系统智能化、灵巧化的要求。在接下来的研究中,将实现并在某型飞机上验证该监测系统,争取早日将飞机无线嵌入式实时油液监测系统早日应用在飞机上,保障飞行安全。

上一篇:OTDR PON测试方案

下一篇:基于虚拟仪器的织机纬纱张力测试新方法