- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于LabVIEW的倒车自动刹车系统开发

应用领域:控制与仿真、汽车主动安全、低速控制、刹车控制

挑战:低速控制的速度控制范围小并且精度要求高。由于车身零部件属非线性时变系统,产生的累计误差对控制系统造成极大影响。因此需要对相关数据进行实时分析并要求系统作出快速响应,从而使车辆能以极低的速度平稳倒车。

应用方案:通过DAQ设备驱动超声波探头,并分析超声波的飞渡时间从而检测车辆与障碍物的实时距离。通过NI-USB8473与车载CAN网络实时通信,对车辆状态进行实时监测,并对获取的实时速度、实时障碍物距离和实时制动力等信息进行分类。Fuzzy-PI算法对信息进行分析处理,从而控制车辆相关设备快速响应。以此实现车辆低速平稳倒车,并在距离障碍物的安全范围内自动刹车确保车辆和驾驶员的安全。该方案已在长安志翔CV8上成功实现倒车自动刹车辅助系统相关功能,并对正在进行的全自动泊车项目的速度控制奠定夯实基础。

使用的产品:

LabVIEW 2010软件开发平台

NI DAQ平台

LabVIEW CAN模块

NI 8473

NI 9269

NI 9221

cDAQ-9178

正文:

一. 引言

随着工业化进程的不断加速,汽车已成为新时代的代名词。目前各国汽车的保有量均不断上升,同时由于汽车所导致的交通事故也呈现逐年上升趋势。据统计,在中国每三分钟发生一起交通事故,每五分钟有一人因交通事故而死亡。所以消费者在选择汽车作为代步工具时除了考虑外观和表面,亦对车身的安全性能给予更多的关注。自19世纪九十年代以来,驾驶员辅助安全系统得到迅猛发展。目前已开发出并安装于的辅助安全系统有电子辅助制动系统(EBA)、自适应巡航系统(ACC)、电子稳定性控制系统(ESC)、主动避撞系统(ABC)和自动泊车系统(ASC)等。上述辅助安全系统的主要功能大体可以概括成当系统检测到驾驶员或车辆处于危险情况时,系统提示驾驶员相关操作信息或直接制动车辆以防止碰撞的发生。

从技术层面看,多数交通事故发生关键问题即驾驶员无法准确控制车速和车—障碍物的距离,此问题在倒车过程中表现得尤为突出。例如,在倒车过程中驾驶员对车后存在视野死角和视线模糊的问题,使得驾驶员无法正确判断车辆与车后障碍物的实时距离,因此造成误操作从而导致各种擦碰事故频发,此类事故的频发降低了驾驶的安全性。

二. 倒车自动刹车系统的系统背景与设计原则

市场上的倒车刹车系统大体可分为两类:倒车雷达系统和倒车影像系统。倒车雷达系统利用超声波测距原理,在智能控制器的控制下,由装置于车尾的探头发送超声波信号,并接收经障碍物发射的回波信号,继而控制器进行数据处理从而计算出车—障碍物的实际距离。而倒车影像系统则是通过安装在车后的远红外线广角摄像装置,将车后的障碍物实时显示在车内显示屏上,使得车后的状况更加直观可视。目前的倒车刹车系统的本质是在倒车过程中系统将所探测的车后环境反馈给驾驶员并给予一定操作提示,而不直接介入车辆动力系统控制。当出现紧急情况或者驾驶员误操作时,依然无法避免碰撞的发生。因此为了提高驾驶员及车辆的安全性,新一代的倒车刹车系统的开发迫在眉睫。

新一代的倒车刹车系统的关键问题即如何更好的控制车速和车—障碍物的距离。Kyongsu Yi提出适用于Stop-and-Go(S&G)控制系统的车—车距离控制算法,此算法包含了距离控制及利用节气门及刹车控制以达到加速度轨迹追踪的目的。其控制器采用LQ最佳控制法则,在控制效果上,此算法提供了一个良好的距离控制性能,并且有效的克服建构模型的误差问题。但其无法控制车速维持在低速范围。Venhovens在此基础上改善了速度控制策略,从而提升S&G控制系统在低速范围的准确性。但其依然无法解决车辆匀速行进,由此产生的耸车降低了驾驶员的舒适性。所以车辆的低速控制,尤其在倒车过程中的低速控制,依然有待发展,同时也是新一代倒车刹车系统的核心所在。

由于低速控制的速度控制范围小、精度要求高以及实时性强。同时由于车身零部件属非线性时变系统,因此产生的累计误差对控制系统会造成极大影响。故系统在对车身状态进行实时监控分析的同时必须要求相应系统对控制指令作出快速相应。本文开发的新一代倒车刹车系统—基于LabVIEW的倒车自动刹车系统着重于改善车辆在倒车过程中以低速平稳倒车,以确保驾驶员的行车舒适度。同时,当检测到车—障碍物距离处于危险范围时,系统自动使车制动从而保证驾驶员及车辆的安全性。

倒车自动刹车系统的控制指标如下:

1)车速方面:①预定车速②实时车速③实时加速度④期望压力值⑤实际压力值

2)距离方面:①车—障碍物实时距离②预定警戒距离

三. 倒车自动刹车系统的总体设计

3.1 系统模块图

图1 系统模块图

系统总共包括四个模块,分别是数据处理中心(DPC)、探测模块、刹车控制模块以及显示模块。DPC主要负责收集汇总实时数据并根据相关控制算法对其余各模块发出相应控制指令。探测模块通过NI设备驱动超声波传感器并将相关数据发送至DPC。刹车控制模块通过NI-8473与车载CAN通信无缝连接,返回车身实时状态信息至DPC并将DPC处理后的控制指令发送至车载相关设备,以此实现车载设备与LabVIEW平台的信息交互。显示模块基于LabVIEW平台显示车身实时数据以及测距模块的车—障碍物的距离,并可修改刹车控制算法中特征变量的参数大小。

3.2 探测模块设计

3.2.1 工作原理

大部分刹车系统传感器的探测范围在30cm至200cm之间,本系统选取性价比较高的超声波传感器测量距离。其探测范围为30cm至250cm之间,盲区为30cm。超声波传感器的工作原理及脉冲时序如图2、3。

图2 传感器工作原理图 图3 脉冲时序图

传感器的引脚定义如表1所示:

引脚 | 名称 | 功能 |

1 | TX | 超声波发射信号(脉冲宽度30ms,包含14个40kHZ脉冲串) |

2 | RX | 超声波接收信号 |

表1 传感器引脚

通过Time-of-Flight(TOF)算法计算发射波与接收波的时间差,从而得出超声波探头与障碍物间的距离,其距离计算公式如(1)式所示:

D=(c*t)/2 (1)

式中D为超声波传感器与障碍物的距离,c为声波在空气中的速度,t为发射波与接受波的时间差。

3.2.2 方案设计及指标设定

由图3可知超声波传感器的激励波脉冲时序在发射周期初始阶段连续发射14个40kHz的脉冲串后持续低电平至周期结束,属于非常规信号源,对外围硬件电路设计造成极大困难。针对此问题,LabVIEW DAQ平台的相关设备则降低了采集系统构筑的难度。

图4 停车标识符范围

▲ 采用的NI cDAQ-9178为8槽USB机箱,具有50多个结合集成信号调理的可热插拔I/O模块,机箱中内置4个通用32位计数器/定时器,并可借助使用DAQ Assistant的NI-DAQmx软件自动代码生成

▲ NI 9269采用单通道输出14个12V、40kHz的模拟电压信号后持续低电平,信号周期30ms

▲ NI 9221采用单通道模拟输入模块,采样频率1kHz,采样点数1k

本系统属低速控制范围(即车速低于5Km/h),为保证驾驶员的安全性同时避免车辆碰撞障碍物,依据运动学公式V02=2aS设定预定警戒距离为70cm。并在开发程序过程中设定70cm为停车标识符(StopFlag),如图4。

3.3 刹车控制模块

3.3.1 车辆模型

车辆数学模型的建立有利于验证系统的可行性,北科大的陈柏全教授在Matlab/Simulink平台上构建如图5所示的车辆纵向模型。

图5 车辆纵向模型

为了减小车身零部件对系统的非线性因素导致的累积误差影响,本系统仅通过试验车的电动真空助力泵(EVB)所提供的助力实现制动力输出。

根据牛顿第二定律可建立车辆纵向模型的一阶线性微分方程,如(2)式所示:

![]() (2)

(2)

式中Mv 为车身质量,v为实时车速,Fb 为制动力,Fa为空气阻力,g为重力加速度,θ为路面坡度,Fθ为怠速驱动力。

3.3.2 速度曲线规划

图6 预定速度轨迹 图7 预定加速度轨迹

规划的曲线必须尽可能的平顺并且没有紧急制动情况的出现,在速度控制领域内有多种方法可实现。但对于如何使驾驶员在加减速时感觉较舒适,则是目前速度控制领域内比较重要的课题。Kyongsu Yi的论文中指出,驾驶员感到较为舒适的加减速不应高于2.5m/s²。根据此研究成果,本系统的预定速度设定为1.6Km/h如图6,预定加速度设为1.4m/s²如图7,理论上的车辆制动距离为7cm。根据图6的预定速度轨迹可将其分成加速、匀速以及减速三个状态,首先控制车速以定加速度从0Km/h升至1.6Km/h,若系统监测到StopFlag为0(即车—障碍物在停车范围以外),系统维持车速处于匀速状态即以1.6Km/h定速行驶,若系统监测到StopFlag为1(即车—障碍物在停车范围以内),则进入减速状态,速度以定加速度从1.6Km/h降至0Km/h。

3.3.3 速度控制器设计

速度控制器采用离散型的增量PI算法。经整理后如(3)式所示。

![]() (3)

(3)

式中KP=K*T/Ti,KI=K,K为增益系数,Ti为积分时间,T为足够小的常量本系统选取系统程序运行周期时间即50ms。

由于车辆影响系统动能因素较多,故在增量式PI算法的基础上结合Fuzzy算法。(3)式经Z变换整理后如(4)式所示:

![]() (4)

(4)

根据(4)式构建的Fuzzy—PI控制器如图8所示:

图8 Fuzzy—PI控制器

在Fuzzy算法中,本系统利用实时车速与预定车速轨迹的误差量定义相关特征变量的归属函数,即实时速度归属函数(图9)、速度误差量归属函数(图10)及速度积分误差量归属函数(图11)。上述三个归属函数均采用三角形分布的归属函数,由于试验车是自动档车型,怠速下的速度最大值在5Km/h左右,而本系统是将车速控制在3Km/h以下,故速度归属函数介于0-3Km/h。一般而言,考虑微控制器的运算速度情况下,所设计的语意法则不超过9个,结合本系统轮速传感器的有效精度是0.01Km/h,故在上述三个归属函数均采用了5个模糊语言变量。

图9 实时速度归属函数 图10 速度误差量归属函数

图11速度积分误差量归属函数

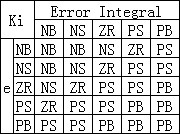

相关归属函数的定义原则是当速度误差较大时调整为较大参数,使得速度可以快速的收敛到预定轨迹,反之若误差量较小时调整为较小参数,使得速度可以稳定在预定轨迹附近。速度积分误差量的归属函数定义则是为了解决系统的稳态误差,即减小实时车速与预定轨迹车速间的误差。KP及KI的模糊控制表如表2、3所示。

经多次测试后得到的特征变量参数如(5)及(6)式所示。最后在解模糊化时,本系统采用最大隶属度去最大值法。

KP={18/NB,10/NS,5/ZR,10/PS,20/PB} (5)

KI={20/NB,10/NS,8/ZR,10/PS,15/PB} (6)

表2 KP模糊控制规则表 表3 KI模糊控制规则表

四. 软件实现与现场结果

4.1 系统结构

基于LabVIEW的倒车自动刹车系统主要分为两个部分:

4.1.1 数据采集(下位机部分)

依据前文所述的系统模块可将数据采集分为两个部分。在测距模块中,驱动NI 9264模拟输出产生周期为30ms的40kHz超声波激励信号,通过NI9205接收反射波信号,并利用Labview的脉冲探测函数计算超声波的传播时间,从而计算出车—障碍物的实时距离。在刹车控制模块中,利用NI 8473与车载CAN网络无缝连接,实现DPC与车载设备的数据交互。

4.1.2 数据处理(上位机部分)

数据传输及数据处理(即DPC)是基于LabVIEW2010平台开发的。刹车控制模块的数据传输通过LabVIEW2010平台下的CAN模块与车载CAN网络实时通信,获取实时车速及EVB实际压力值的CAN报文,并通过相同的CAN通道发送EVB期望压力值报文。DPC使用LabVIEW平台中的“生产者—消费者”模型对数据采集部分返回的大量实时数据按一定周期进行处理,以此减少系统耗时从而加快程序处理的速度并提高系统的响应速度。通过LabVIEW状态机结构对车辆实时状态进行特征参数提取,以此确定车辆在倒车行进过程中的加速状态、匀速状态以及减速状态,并针对不同状态进行相应的控制。

4.2 控制软件界面及功能

数据传输、处理与控制软件界面主要包括3大功能模块:参数配置模块、功能验证模块以及报表输出模块。界面如图12、13、14所示。

图12 初始界面

图13 参数配置界面

图14 功能验证界面

4.3 数据实时展示及试验结果

4.3.1 实时数据展示

在参数配置界面对Fuzzy—PI算法的特征变量的相关参数进行配置,继而通过功能验证模块进行实车测试效果。通过对测试数据的综合分析,实时修改算法的相关参数值。图15即为在实车验证状态下的实时数据曲线图。

图15 基于LabVIEW的倒车自动刹车系统的实时曲线

4.3.2 成果分析

报表输出功能将速度轨迹及加速度轨迹以Excel的格式输出,其结果如图16、17所示。

图16 基于LabVIEW的倒车自动刹车系统的控制结果

图17 基于LabVIEW的倒车自动刹车系统的加速度轨迹

图16所示的测试结果显示实际车速轨迹与预定车速轨迹的稳态误差在-0.2Km/h到0.3Km/h之间,且车辆完全制动时车—障碍物实时距离为54cm。图17显示整个控制过程中的实时加速度轨迹,在匀速状态时的加速度均低于1.4m/s²,远小于人体舒适的加速度极限(≤2.5m/s²)。由此可知,实际控制效果已基本达到预期目标。

4.3 现场成果

本系统安装于长安志翔CV8上,车载CAN网络通过NI 8473与笔记本电脑上的LabVIEW平台实时通信。同时将超声波传感器安装于车后牌照正上方,并通过NI DAQ平台配置NI9269及NI9221的相关参数,从而驱动超声波传感器。图18为超声波传感器与相关数据采集设备的连接图,图19为现场时设备连接图。

图18 超声波传感器的设备连接图

图19 现场设备连接图

五. 结论

从技术层面讲,NI DAQ平台和LabVIEW开发环境无缝连接使用户轻松的通过图形化开发环境访问底层硬件,快速建立系统原型和数据采集应用,大大降低了系统开发的技术风险。LabVIEW强大的数据采集和信号处理功能极大地节省了采集终端软件的开发时间,在NI DAQ平台和LabVIEW CAN模块的配合下使得采集终端能够实时并且高质量地完成数据采集、信号处理、数据传送和数据处理的工作,为整个系统的开发研究提供灵活、强大的底层硬件支持。

基于LabVIEW平台的倒车自动刹车系统已在长安志翔CV8上成功实现相关功能,该系统的成功开发在速度控制领域及相关辅助系统开发方面取得突破性进展。同时对长安汽车有限公司正在进行的全自动泊车系统的开发奠定夯实的技术基础。

作者:禄盛1 张强2 朴昌浩1 严斌1 谢青山1 温球良1

1重庆邮电大学自动化学院

2长安汽车工程研究总院先期技术研究所

上一篇:基于PXI模块化仪器和LabVIEW软件

下一篇:使用LabVIEW和NI射频模块化仪器开发动态频率选择认证测试