- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于AT89C55WD的磁粉离合器智能检测系统

摘要:磁粉离合器是一种性能优越的自动控制元件。为解决某型号雷达中磁粉离合器故障检测困难的问题,基于AT89C55WD设计了一种磁粉离合器智能检测系统,由检测控制仪和测试台组成,可对磁粉离合器进行跑合试验,以自动或手动方式测试磁粉离合器的性能。提高了修理机构对磁粉离合器进行修理的能力,具有显著的经济效益。

关键词:AT89C55WD,磁粉离合器,智能检测,修理

磁粉离合器是利用电磁效应下的磁粉来传递转矩的,当激磁电流保持不变时,其传递的转矩不受传动件与从动件之间差速影响,可以稳定地传递恒定转矩,具有响应速度快,结构简单等优点,是一种性能优越的自动控制元件,有十分广泛的用途。

某型雷达中磁粉离合器在使用过程中,由于磁粉结块等原因,故障率很高,且发生故障后严重影响雷达跟踪性能。由于其结构特殊,检测难度较大,发生故障后主要采取换件修理,费时费力,更换不当还容易造成其它部位的损坏。目前市场上没有合适的仪器对该型号的磁粉离合器进行测量,更没有相应的标准衡量磁粉离合器的好坏。同时磁粉离合器在经过修理或更换后,应对其进行跑台试验,可使磁粉离合器的性能更加稳定,延长使用寿命。

为提高该型雷达的保障能力,设计了基于AT89C55WD的磁粉离合器智能检测系统。检测系统主要包括基于AT89C55WD的信号转换和处理检测控制仪,扭矩传感器,显示模块和直流电机等,可对磁粉离合器进行跑合试验,以自动或手动方式测试磁粉离合器的性能。通过实物验证结果表明,本设计能够有效提高部队修理机构的检测层次,节省修理费用,对装备保障资源建设有重要意义。

1 系统总体设计

磁粉离合器智能检测系统由检测控制仪和测试台组成。根据磁粉离合器的实际工作情况,利用直流静音电动机向磁粉离合器提供原动力。磁粉离合器不加驱动电流时,扭矩传感器上无扭矩产生。当离合器加上驱动电流时,从动轴上就有相对应的稳定扭矩输出,所产生的扭矩传到扭矩传感器上,传感器将此扭矩成比例的转换为一定频率的方波。检测控制仪将方波信号经过数字滤波后转换为扭矩数值,单片机将采集的数据进行计算,根据磁粉离合器的起始转矩和额定转矩范围以及转矩和激磁电流成正比的特性来判断离合器的性能,同时把数值送到液晶显示屏显示。系统硬件框图如图1所示。

2 系统设计实现

2.1 机械部分设计

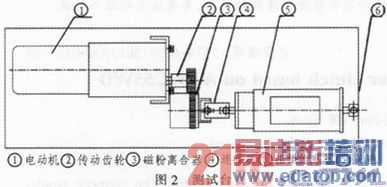

测试台在结构设计上主要考虑磁粉离合器和扭矩传感器的同心度和安装及使用过程中的变形,同时应方便各部件的拆装。如果磁粉离合器与扭矩传感器不同心,就会造成测量时有零点误差,我们采取扭矩传感器固定,驱动电机可以调整的方案。测试台的整体结构设计如图2所示。

电动机需要体积小,噪声低,输出转矩大于4 N·m,输出转速小于1 000转/分。扭矩传感器是完成磁粉离合器性能检测最重要的元器件,要求量程在2 000 mN·m,输出标准频率信号,可测量静态扭矩。先拆下直流电动机,拧下扭矩传感器上边轴上的螺钉。把连接器套在扭矩传感器和磁粉离合器的轴上,并拧紧离合器轴上的螺钉,扭矩传感器轴上的螺钉刚好卡到键槽内,但不要拧紧。再把磁粉离合器固定到支架上,先不拧紧螺钉,此时一边转动扭矩传感器的轴,一边调节离合器的固定螺钉,到左右转动时无阻力,将传感器顶丝卡入键槽内。此时即完成测试台机械部分。

2.2 电路部分设计

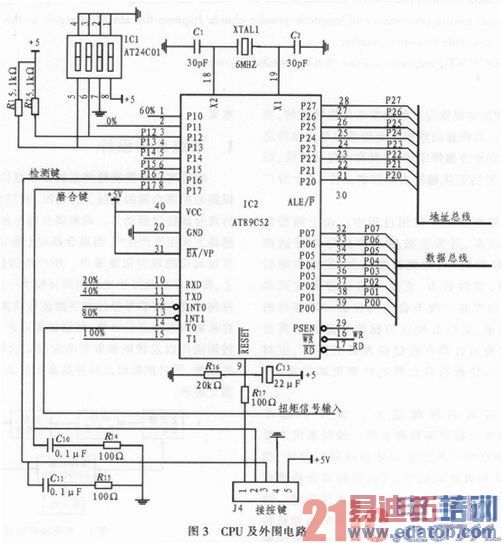

2.2.1 微控制器

本系统采用AT89C55WD单片机作为系统控制器。AT89C55WD是一种低电压高性能的CMOS型8位单片机,能够给众多嵌入式控制应用系统提供灵活性的有效解决方案。该单片机内部集成有20K的可编程ROM和256字节的RAM,兼容标准MCS-51指令系统,采用通用编程方式,具有40个引脚,32个外部双向I/O口,同时内含2个外中断口,2个16位可编程定时计数器,工作频率能达到33 MHz,完全能够满足系统需要。CPU及外围电路连接图如图3所示。

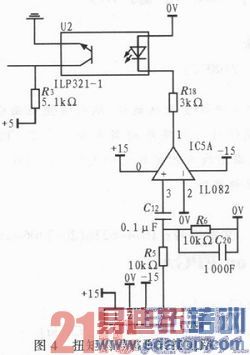

2.2.2 扭矩信号整形转换电路

J6接扭矩传感器,C20为滤波电容,用于滤去干扰信号,C12为耦合电容,R5、R6为分压电路,用于降低输入电压幅值:IC5A作电压比较器,有信号时输出方波,同时可以提高输入阻抗和驱动光耦。光耦将±15V方波信号转换成TTL电平信号。扭矩信号整形转换电路如图4所示。

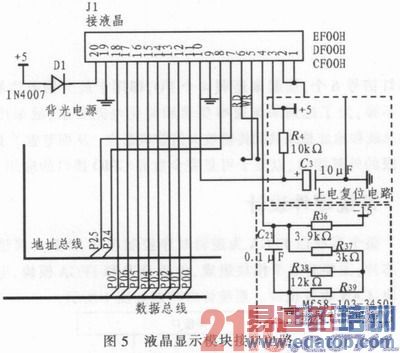

2.2.3 液晶显示模块接口电路

J1为液晶显示模块的接口,CE、RD、WR为液晶显示模块的读写控制信号,C3、R4组成液晶复位电路,R36、R37、R38、R39组成温度补偿电路,其电压影响液晶的对比度。5 V经D1降压后向液晶提供背光电源。液晶显示模块接口电路如图5所示。

2.3 软件部分实现

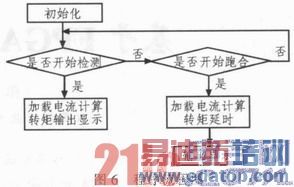

软件程序主要是检测自动状态下选通不同的控制电流,对所有测量到的数据进行处理,和磁粉离合器技术要求进行比较,得出检测结果,并送到液晶显示器显示测量结果。程序流程如图6所示。

3 结果分析

磁粉离合器智能检测仪可自动按照预先设定的程序,检测离合器的主要参数,根据需要也可手动选择合适的驱动电流实时检测离合器的参数,并根据结果判定其性能。同时在在磁粉离合器维修完后或更换磁粉离合器前可以按照预先设定的程序自动或手动选择合适的电流进行跑合实验,使离合器的性能趋于稳定,达到性能要求。制作完成的实物照片如图7所示。

3.1 测试功能

先打开电源开关,按下“测试”按钮,检测仪开始自动按照预先设定的程序,电流从20 mA开始,每次增加5 mA,直到70 mA,分别检测离合器的扭矩,并将结果分行显示在显示屏上,此时系统处于暂停状态,再次按下“测试”按钮,系统根据结果判定其好坏,显示“合格”或“不合格”。当显示“不合格”时,检测仪会显示不合格的项目,提供修理依据。再次按下“测试”按钮,系统返回到起始状态,可进行其他操作。

3.2 跑合功能

按下“跑合”按钮,检测仪开始自动按照预先设定的程序,以固定的电流进行跑合,并将每一次跑合后的结果显示在显示屏上,每次显示4组数据。跑合实验结束后,系统处于暂停状态,再次按下“跑合”按钮,系统将返回到起始状态,可进行其他操作。

4 结论

文中介绍的磁粉离合器智能检测系统采用了AT89C55WD作为核心器件,外围结构简单,能够满足设计要求。目前,该磁粉离合器智能检测仪通过在某单位进行试用,运行状态稳定,性能达到了设计要求。提高了修理机构对磁粉离合器进行修理和检测的能力,减少了更换磁粉离合器的费用,是开展某型号雷达修理必需的工装设备,应用范围广泛,具有显著的军事、经济效益。