- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

电容式二维烟箱缺条检测设计

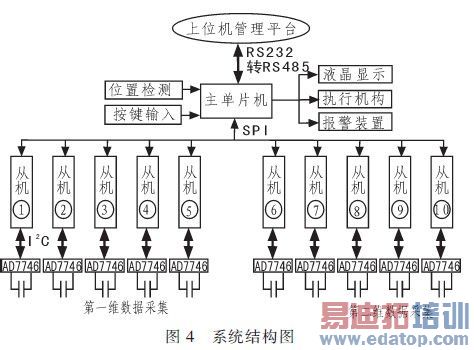

针对烟草流水线上装箱时出现的烟箱缺条现象,提出了采用微电容检测芯片AD7746构成的电容传感器对烟箱进行二维检测。该系统分上位机和下位机两部分,上位机和下位机之间采用RS485通讯。上位机采用LabVIEW编写的烟箱管理软件;下位机系统采用主从单片机结构,主机采用一片P89C51RD2单片机,从机则由十片P89C669单片机构成。测量结果表明,系统检测效果可靠,具有很好的应用前景。

卷烟生产中,在烟条装箱打包时,装箱打包机在烟条生产流量很大或来料不足时工作不正常,常出现烟箱中缺条现象。为了能有效地识别出缺条箱烟,许多卷烟厂在生产线上设有缺条检测装置,目前烟箱缺条检测方法包括射线检测法、称重法、电容检测法等。这些方法能检测出缺条箱烟来。但都存在不足之处。由于烟草含水量等不同,即使同一个品牌的烟箱因自身重量变化范围在2%~3%。而一箱中有50条烟,缺一条引起的重量减少2%,处在烟箱重量变化的正常值范围内,因此采用称重法无法获得可靠的检测结果。射线检测法检测可靠性高,系统复杂,射线对人体安全有潜在的威胁,使用、管理成本较高。采用电容检测法结构简单,成本低,但采用一维电容阵列进行检测,可靠性不高,不能分析出缺条位置。本文提出的电容式二维烟箱缺条检测装置,不仅能可靠地检测出缺条箱烟来,还能定位出缺条的位置,结构简单,成本低,节能环保,安全可靠。

1 系统构成与实现

1.1 系统测试原理

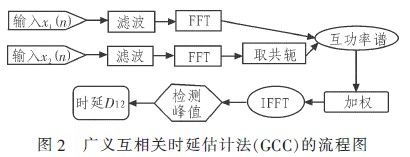

如图1所示,烟箱中采用5x5x2的结构排列烟条,在每5条烟两端设置一对平行极板,就构成了10对平板电容器,其电容为:

C=ε·s/d (1)

式中ε是极板间介质的介电常数,s是平板电容器两极板相对的有效面积,d是极板间距离。由式(1)可知,只要改变ε、s、d中任意一个值,电容值C就会发生改变。由于香烟与空气的介电常数差别很大,当烟箱中出现缺条时,则相应位置的介电常数就会发生变化,由此与之对应的行电容传感器和列电容传感器数值会发生变化,通过二维电容值与标准值之间的计算比较,可以检测箱烟缺条情况。

在实际测量中,由于箱烟盒的尺寸大,平板电容器间的有效距离很大,所测电容值很小,只有几个皮法。经过比较,自行设计的微电容检测电路噪声大,精度不高,分辨率小,无法保证测量的可靠性。而采用AD公司的高精度电容/数字转换芯片AD7746是24位数字输出的电容值测量芯片,AD7746是一个具有高分辨率的∑-△型电容数字转换器(CDC),被测电容可直接连在器件的输入端,其分辨率高达24位无失真码、最高有效位21位,线性度为±0.01%,精确度高达±4pF(出厂校准)。采样频率/通频带为10Hz到90 Hz,具有I2C兼容的串行接口,能在2.7~5.25 V的单电源供电下工作,工作环境温度范围从-40~+125℃。

图1中,极板的设计采用PCB板外敷绝缘陶瓷,减少平板电容的边缘寄生电容,并且保证了机械强度。极板与AD7746之间的连接采用SMA屏蔽线,减少寄生电容和提高抗干扰能力。

1.2 上位机系统结构

上位机软件采用LabVIEW2009来编程实现。LabVIEW是图形化编程语言的典型代表。图形化编程语言的特点是基于通用计算机等标准软硬件资源平台,构建层次分明、功能强大且人机界面友好的测试监控系统,因此在测控领域中得到了越来越广泛的应用。上位机主要对接收上来的数据进行监控,以保证系统的正常运行,并对重要的数据进行及时的保存。

上位机使用LabVIEW开发平台,设计出烟箱缺条管理系统。上位机通过RS232转RS485方式与主控制器进行通讯,通过上位机参数设置通知下位机进行数据采集,记录缺条信息等。

上位机系统主要完成以下任务:

1)对烟箱检测下位机装置进行参数设置并控制采样;

2)采集生产流水线上的烟箱实时数据;

3)自动生成各种实时、历史生产报表;

4)链接数据库保存历史数据,查询缺条信息;

5)对缺条烟箱显示缺条位置图样,报警并向剔除装置发出剔除控制信号;

6)对正常烟箱和不同位置缺条的烟箱体现在10组电容极板上的数据进行自学习,配合人为干预提高检测准确度。

如图2所示,上位机烟箱缺条管理平台系统主要包括串口通讯、参数设置、系统报警、数据存储、报表输出、剔除信号输出等6大模块;利用LabVIEW建立与下位机进行串口通讯的子VI,对接收到的数据进行处理,判断是否发生缺条。当发生缺条时,上位机除了产生剔除控制信号、报警之外,还将缺条信息存入数据库中,方便操作人员日后查询等。图3为烟箱缺条管理平台的参数设置前面板图。

1.3 下位机系统结构

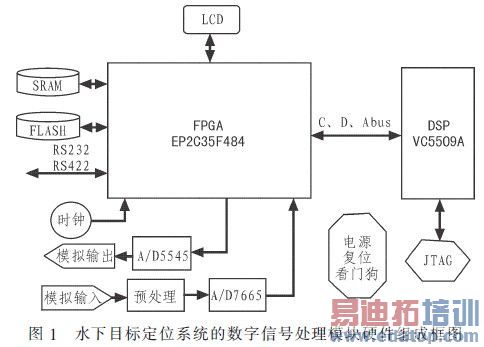

整个下位机系统如图4所示,微控制器采用飞利浦公司51MX内核的Flash单片机,主单片机采用P89C51RD2,从单片机采用P89C669,主机与从机之间采用SPI通讯方式,从机与微电容数字转换芯片AD7746之间采用I2C通讯方式。

PHILIPS公司51MX内核的Flash单片机采用增强型80C51内核,最高速度可达40 MHz;Flash代码存储器容量从4~96 kB;片内扩展RAM:256 B~8 kB;支持6-Clock模式,相同时钟下速度加倍,或者相同速度下获得更低功耗和降低EMI;双DPTR,有效加快吞吐速度;4个中断优先级,更好地满足实时性要求;3个定时器/计数器,支持PWM,PCA功能,定时器溢出可自动触发I/O翻转,免中断处理;内置看门狗和软件复位功能;支持ISP/IAP/ICP下载;ALE禁止(降低EMI);支持掉电唤醒功能(低功耗应用);高可靠性的OTP存储器,应用于各种苛刻场合;具有CAN,I2C,SPI,ADC等多种功能模块。

整机系统工作流程,首次使用检测系统前,管理人员需要登录进上位机管理平台采集未缺条箱烟的标准电容值和不同位置出现缺条时对应电容特征值,并测量多次,求取平均值,减小采集误差;然后将这些数据发送给主单片机,主单片机将其存入到脚ROM存储器中,作为判断箱烟是否缺条的参数。

系统工作时,当烟箱刚进入检测区域时,初始位置检测开关将输出信号给主单片机启动系统,主单片机将通过SPI口依次通知各从机完成对AD7746的初始化,等待采集数据。当烟箱的前一半完全进入到检测区域时,前半箱位置检测开关将输出信号给主单片机,主单片机输出信号给步进电机,通过执行机构阻挡该烟箱前进,从机马上采集数据;采集完成后将数据依次发给主单片机。当后半箱烟进入检测区域时,接着采集后半箱的数据,数据采集完成后,主单片机将通过算法计算,判断该烟箱是否存在缺条。如果检测出缺条烟箱,则发信号给执行机构剔除此烟箱,并将缺条位置信息上传给上位机。烟箱缺条判断,剔除信号输出,也可由上位机来完成,以提供更加灵活、可靠的缺条判断算法。

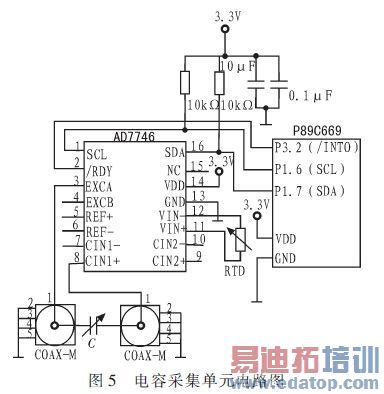

1.4 电容数据采集单元电路的设计

电路设计原理图如图5所示,电容传感器一侧的极板经SMA屏蔽线接到AD7746的EXCA端,另一侧极板接到CINl+端,实现对电容的采样。由于环境温度的不同,需要对AD7746进行温度补偿,选用RTD接到VIN-和VIN+两端;AD7746的SCL、SDA分别与从单片机P89C669的P1.6和P1.7口相连;其中P1.6和P1.7口可以配置成I2C数字接口,AD7746的/RDY与单片机的P3.2(/INT0)口相连,当数据转换完成后,单片机进入中断服务子程序,进行数据处理,从而实现对AD7746的控制。

2 测量结果

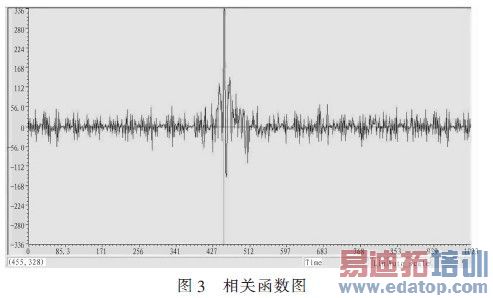

图6给出了5x5烟箱中对应的10个电容传感器在未缺条以及不同位置出现缺条时的测量值,其中ABCDE对应5个列位置测量值,12345对应5个行位置测量值,其中带灰色底纹的数据为相应位置缺失烟条时二维变化数据;从图中可以看出,当出现缺条时,对应的行数据和列数据都会有明显的变化;其中列数据变化幅度(0.15~0.21pF)远大于列测量误差0.03pF,分辨率达到23%,行数据变化幅度(0.009~0.013pF)远大于行测量误差0.002pF,因此通过二维数据检测,系统能可靠地识别出烟条缺失情况,并且能判断出缺失的位置。

3 结束语

基于二维电容传感器阵列的烟箱缺条检测系统结构简单,能确定烟条缺失位置,显示缺条图样,大幅提高了检测的可信度,同时成本低,不存在辐射危险,适合于卷烟生产质量控制或烟草物流监控等领域。有效地杜绝了缺条烟箱流入市场,造成卷烟厂家、经销商和消费者之间不必要的经济法律纠纷,甚至严重影响企业声誉的事件发生,具有广阔的应用前景。

上一篇:基于MPXM2010的压力测控系统及其精度改进发方法

下一篇:数据中心测试端到端