- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于PC104的放线车检测系统硬件设计

为了对恒张力放线的实际放线效果进行检测,针对恒张力放线系统,设计研制了以PC104总线工控机为硬件平台的检测系统。提出了对放线架的放线张力、放线速度、放线长度等的测量方法,并详细描述了传感器输出信号的采集调理电路以及放线速度的测量原理。结果表明:系统硬件测量误差小,能可靠的工作在施工环境中。

在高速电气化铁路建设过程中,铁路接触网的设计施工技术标准提高,恒张力放线的作用就是以恒定的张力将承力锁索和接触线进行架设,使接触线少产生扭面,硬点,给电力列车提供稳定的电流。因此,恒张力放线在施工中被广泛采用。

目前,国外设计生产恒张力放线车的厂家主要是从奥地利的普拉赛、意大利的吉斯玛、欧玛克、太斯米克、德国的ZECK,但是这些进口放线车都是按照其本国的施工条件来进行设计制造的,其机械性能和配套设施等方面不能完全满足我国的的实际施工条件,而且造价很高。因此,研发生产有自主知识产权的,符合我国实际国情需要的恒张力放线设备具有十分重要的意义。本检测系统即为我国自行设计的恒张力

放线架的配套检测装置,对施工过程中的放线车的液压系统、气压系统、放线张力以及放线车行走速度等进行实施监测。

1 总体方案设计

本系统在设计过程中面临着设计周期短、可靠性要求高等问题,所以在设计过程中选择了基于PC104总线的嵌入式工控机为硬件平台。其主要特点包括:小尺寸结构,堆栈式针孔连接,有很好的抗震性;6 mA总线驱动使模块正常工作,低功耗,减少元件数量;自我堆栈式连接,无须母板。

系统中需要采集调理的传感器输出信号包括:4路放线张力传感器信号、2路基准汽缸传感器信号、2路放线盘角度传感器信号、4路液压传感器信号、1路进气气压传感器信号、2路放线速度传感器信号。由于电流信号在传输过程中比电压信号有更强的抗干扰能力,所以张力传感器、基准汽缸气压传感器、角度传感器、液压传感器、进气气压传感器在选型过程中均选择4~20 mA的标准输出信号。转速传感器选择非接触式测量,0~5 V脉冲输出的传感器。

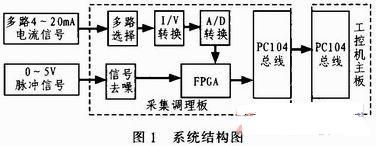

信号采集调理系统如图1所示。由FPGA控制多路选择器选择1路4~20 mA的电流信号进行I/V转换后送入A/D进行模数转换,0~5 V的转速传感器脉冲信号通过光耦和迟滞比较电路整形为规则的方波信号,在FPGA内用VerilogHDL语言实现测速逻辑,最后通过PC104总线采集模块将数据送入嵌入式工控机。

2 关键硬件电路设计

在多路选择开关的选择中,为了降低系统误差应该选择低导通电阻,低泄漏电流的器件,这里选择MAX4638。A/D模数转换芯片选择高性价比的AD1674,AD1674为12位的AD转换芯片,其采用逐次比较方式工作,转换速率可达100 KSPS,其片内集成了采样保持器,简化了电路设计。

2.1 I/V转换电路设计

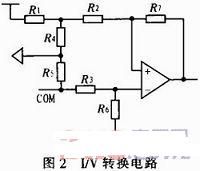

为了把模拟的电流信号转化为工控机可识别的数字信号需要先把电流信号转化为电压信号,本系统中将4~20 mA电流转化为0~10 V的电压信号。I/V转换常用的有两种转换电路:1)使用专用的I/V转换芯片设计电路,如RCV420;2)使用集成运算放大器设计转换电路。使用第一种方法电路设计简单,但增加了成本和系统功耗,第二种方法电路也比较简单也能实现较好的线性度。这里选用第二种方法实现,电路如图2所示。

电路中取电阻R2=R3,R7=R6,R4,R5应该取相对较小的电阻,以降低传感器的驱动和电路的测量误差,电路的放大倍数为R7/R2。在信号输出端添加RC滤波器滤除系统中引入的干扰信号,增强采集信号的稳定性。

2.2 迟滞比较电路设计

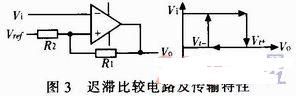

由于系统工作在较复杂的外部环境当中,在实际运行过程中转速传感器可能受到各种干扰,在输出信号中包含毛刺信号。使用迟滞比较电路可以有效的消去干扰毛刺,将不规则的信号整形为规则的方波信号。原理电路如图3所示。

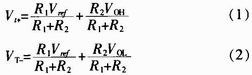

设运放理想并利用叠加定理可求出上门限电压Vt+和下门限电压VT-分别为:

其中VOH=5 V,VOL=0 V。

3 放线速度的测量逻辑设计

恒张力放线车在放线过程中,导线必须经过张力设定盘,因此可以通过测量张力盘的转速来确定实际的放线速度。张力设定盘转速的测量通过非接触式脉冲传感器采集转速信号。转速测量主要有两种方法,分别为:1)测频法:记录在确定时间Tc内待测信号的脉冲个数M,则待测频率F=M/Tc;2)测周法:在待测信号的一个周期Tx内,记录标准频率信号的变化次数M,则待测信号的频率F=M/Tx。测周法在待测信号频率较低时测量误差较小。张力放线车在施工过程中放线速度小于10 km/h,大于1 km/h,张力设定盘每转一圈转速传感器输出6个脉冲信号,故本系统采用测周法。以10 M的晶振经FPGA内部逻辑分频后产生100 K的方波信号为标准的频率信号。

4 系统误差分析

4.1 传感器输出4~20 mA电流信号的测量精度

根据系统要求,在实验室中搭建了实验校准平台。向采集调理板中分别输入4 mA、8 mA、12 mA、16 mA、20 mA的模拟传感器信号,工控机采集到的数据如表1所示。

由公式I=VK1+K0代入输入电流I和实测电压V的第一组和第五组数据计算出K0,K1。根据系统要求取测试设备精确度为系统测量精度指标,这个数值是传感器和测量仪表在规定条件下允许的最大绝对误差值相对于其测量范围的百分数,它可以用下式表示:

△A为测量范围内允许的绝对误差,YFS为满量程输出值。由表1可以看出测量精度误差最大的是第4组,测量相对误差为0.015%,远小于系统测量精度不大于1%的要求,硬件部分具有良好的线性度。

4.2 转速传感器脉冲信号的测量精度

转速脉冲采用测周法测量转速,根据其测量原理,测量误差主要来自于基准频率信号,测量逻辑产生的基准频率信号的误差小于3个基准信号周期,可以通过提高基准频率的方法降低测量误差。当放线速度10 km/h,基准频率100 kHz时,测量相对误差=误差基准信号周期个数/1个被测信号周期内基准频率信号计数个数。被测信号周期最小约为0.38 s,一个周期内基准频率信号计数值约为3.8x104,测量误差≈7.9x10-3。远小于测试精度要求。

5 结论

文中所研究的恒张力放线车综合检测系统硬件部分是一种基于PC104模块设计的高可靠性的、多参数测量的综合检测装置。基于PC104总线模块的设计使系统结构紧凑,可靠性高,简化了系统设计。本系统中,使用简单的电路设计,选择使用广泛、性价比高的元器件很好的实现了设计要求,节约了成本,保证了可靠性。