- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

高精度直流微电阻测试仪的研究与开发--硬件系统设计(一)

高精度直流微电阻测试仪的硬件系统设计

本章主要对高精度微电阻直流测试仪的硬件系统进行设计。下面着重从本硬件系统的创新点、整体设计思路、误差分析及围绕各个环节的误差源解决方案来展开。

本文中的高精度微电阻测试仪,以单片机89E58芯片为核心,82C55及8155作为并行口扩展芯片,采用了恒电流电源技术和四端子接线方式,利用高精度、低噪声的OP177芯片作为运算放大器,及ADS78O5作为A/D转换芯片,能够有效地减小了测量误差,提高了测量精度。

本硬件系统有两个创新点:

1.高性价比处理。本微电阻测试仪在方案讨论初期就定下个重要的目标就是要设计制作成为低成本、高精度、便以产业化生产的测试仪,微电阻测试仪的用途广泛,其运行环境差异很大导致这种仪器的损坏、长时间运行后的高精度保证率下降,则需进行更换。为了用户降低成本,首先得使生产厂家降低生产成本,在设计中大量的选用了低成本、稳定性高、通用型的芯片,如89E58单片机、ADS7805型A/D转换器、szess及5155并口、OP177运放等,而不是选用集成度高、稳定性低的其他芯片。

2.接地部分处理。传统的测试仪的只是把模拟地和数字地分开来接地,两者之间未接电阻,这样会导致抗干扰能力差一些,对测试仪的精度也会有所影响。

而本测试仪把模拟地和数字地用Zko的电阻连接起来再接地,经实际调试运行情况来看,抗干扰能力有所增强,从而提高了测量的精度,这是本微电阻测试仪的一个亮点。

高精度微电阻测试仪的整体设计

硬件组成结构

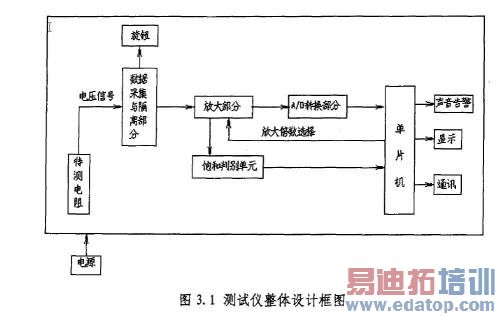

系统主要分为数字电路模块、模拟电路模块和电源模块。其中数字电路模块主要实现系统控制、模拟信号A/D转换、数码显示和与PC机通信功能。模拟电路模块主要实现恒流源、信号放大及滤波功能。电源模块为数字电路和模拟电路提供电源。如图3.1所示:

硬件系统误差分析

硬件部分的系统误差主要由量化误差与模拟误差组成,即由A/D转换的量化误差、放大器等的线性误差组成的量化误差及由恒流源误差、温漂及增益误差组成的模拟误差构成。

数据采集系统中的元器件很多,从数据采集、信号调理、模/数转换、直至信号输出,要经过很多环节,其中既有模拟电路,又有数字电路,各种误差源很复杂,总体来说数据采集系统的误差主要包括模拟电路误差、采样误差和转换误差等。

模拟电路的误差主要来自放大器的误差,其非线性误差、增益误差、零电位误差都应该在计算系统误差时被考虑进去。模拟线性光藕元件有一定的非线性误差,在考虑系统误差时也是要进行考虑的。

A/D转换器是数据采集系统中的重要部件,它的性能对整个系统起着至关重要的作用,因此它是系统中的重要误差来源。A/D转换器的误差可以分为两部分。

一是A/D转换器的静态误差,它包括量化误差、失调误差和非线性误差。

A/D转换器的静态误差为上述各主要误差的组合,根据不同的器件及不同的使用环境其数值是不一样的。二是A/D转换器的速度对误差的影响。在数据采集系统的通过速率中,A/D转换器的转换时间占有相当大的比重。选择A/D转换器时,

必须考虑到转换时间满足系统通过率的要求,否则会产生较大的采样误差。

另外由于要采集的电信号非常小,所以外界环境产生的干扰信号所产生的误差也是要加以考虑的。

根据分析,综合误差。可用公式表达为:

综上所述,系统硬件部分的误差主要包括以下5个误差源:恒流源、放大电路、A/D转换器、光耦隔离和外界环境等。因此,需要在设计硬件系统时特别注意消除上述的几个重要误差源,在下文中将重点解决这些硬件系统电路所存在的误差源。

恒流源、数据采集放大部分设计

恒流源电路由脉宽调制开关稳压控制电路和功放电路组成 。

由精密基准电压源和高性能运放组成,向被测电阻提供精确的测试电流 。

采用以运放和复合放大系统为核心技术的恒流源设计,恒流源主要由采样电路、控制电路、比较电路和放大电路四部分组成。

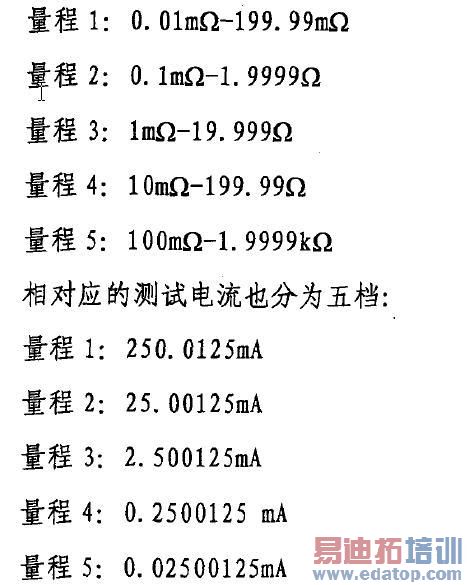

电阻测量分为五个测试档:

因为A/D转换器的饱和电压为5v,其有效电压的范围为。一5v,首先我们定每个量程的最大测量电阻的放大倍数为100倍,则其输入电压为5v/100=0.05v,当

我们调至量程1时,其最大测量电阻为l99.99m欧.,则其测量电流为0.O5V/199.99m欧=250.0125mA;当我们调至量程2时,其最大测量电阻为1.9999.,则其测量电流为0.05v/1.99“。=25.oo125mA.其他的各量程的测试电流依上述的公式来确定分别为:量程3:2.500z25oA,量程4:0.2500125mA,量程5:0.02500125mA.

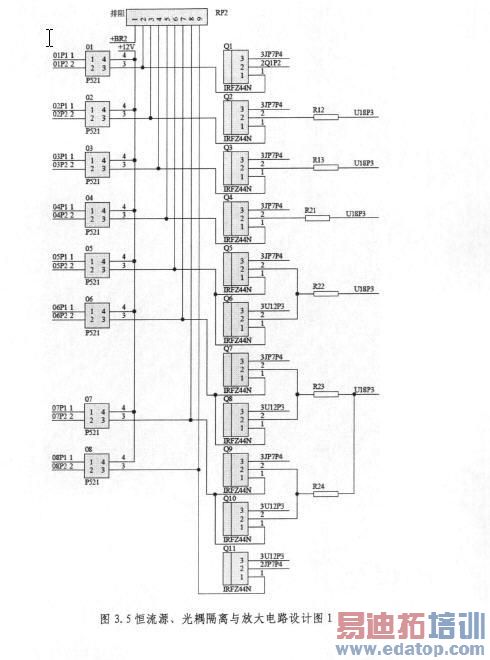

恒流源的设计分为电流值控制和电流方向控制两部分:

1.电流值控制本电路的恒流源的电流值设置是根据量程不同而分别给出不同的测试电流,如量程1时的测试电流为250mA,把电流的给定值先通过线性光揭再经过电压跟随环节再至比较放大单元,得出的实际电压经过电压负反馈(u18P3)送至比较放大单元,负反馈的作用是稳定恒流源的电流值,跟随其设定值,从而控制恒流源的误差,对整个仪器的高精度是一种有效的保障。

2.电流方向控制因为为了提高本测试仪的精度,消除围绕着本仪器的众多误差源,本仪器采用电流反向两次测量法对微电阻进行测量(其原理在上一章已经做过论述)。二次测量法是利用正负两个方向的电流分别通过电阻从而对电阻进行测量经过单片机的软件进行计算,消除很多误差;正负两个方向的电流设置是在恒流源部分进行控制的,单片机发一个电流方向控制信号至光祸隔离,通过控制电路中的开关桥从而使正负两个方向的电流分别通过待测电阻。

恒流源部分的误差解决方案是采用负反馈来抑制误差的产生。

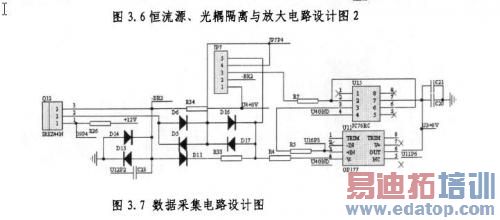

数据采集与光耦隔离

整个数据采集放大部分的流程为待测电阻两端电压u:由量程旋钮调至随意一档对进行采集,经0P177芯片组成的运放放大,如果数据放大后至运算放大器输出达到饱和电压(sv)情况下,则采用这一档位,如果超过饱和电压,则手动换挡至合适为止,如果出现欠饱和的情况,同样需要手动调节量程档位直至合适为止。

在放大器的前面加入了低通滤波环节以去除50H:工频干扰以及频率高于50Hz的交流信号干扰;为使放大电路的放大倍数足够大,应尽可能的减小放大电路的初始直流误差,因此在本电路中设置了调零电路,将放大电路的末级输出失调调整到接近。

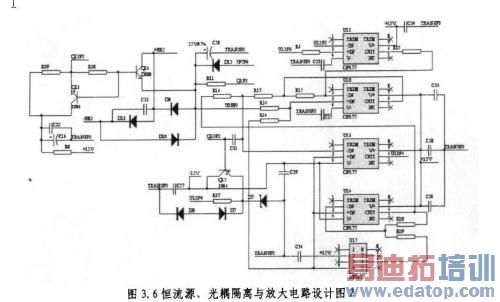

在本测试仪中,一个完整的数据采集输入程序是采集数据经低通过滤至光耦P521进行隔离处理再到运放0PI“组成的运放系统再至ADS7805型A/D转换器再传至单片机。

在本电路中通过光祸进行隔离。外部设备和微机之间,模拟信号和数字信号之间全部采用光祸隔离,避免了两部分之间有电的直接联系而产生干扰.光祸隔离的作用是对输入端和输出端进行电气隔离,它抗干扰能力强,但光祸隔离其自身也有可能存在非线性区域工作的问题,这一问题会带来光祸隔离的误差从而会影响测试仪的高精度。光耦隔离的输入端是发光二极管,它的输入特性可以用发光二极管的伏安特性来表示;输出端是光敏三极管,它的输出特性同样可以用光敏三极管的伏安特性来表示,因为发光二极管和光敏三极管的伏安特性中都存在非线性区域,因此,光祸隔离也必定存在非线性区域。

为了确保光耦隔离运行在线性区域内,在本电路中利用两个具有相同非线性传输特性的光电耦合器,不和界,以及两个射极跟随器A,和AZ组成。如图3.3所示:

光祸隔离界和兀的非线性传输特性是相同的,即

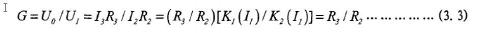

则放大器的电压增益为:

由此可见,利用写和兀电流传输特性的对称性,利用反馈原理可以很好的补偿他们原来的非线性。

在本测试仪的硬件电路系统中,数据采集部分的抑制误差的方法是采用采集环节接低通滤波器的方法;光祸隔离的误差消除方法是利用两只相同的光祸通过反馈原理补偿其原有的非线性。

放大电路

一般仪器的放大电路只是放大的一个功能,而本高精度直流微电阻测试仪对放大电路的要求非常的高,因为放大电路环节是导致测量误差的一个重要的部分,一方面,输入误差会在放大环节得到逐步的放大,误差经过放大后其幅度会较大从而影响仪器的高精度;另一方面,放大环节如果未做好误差控制,其本身的误差如温度漂移和运放失调也是很大的一个误差源,从而大大影响仪器的测量精度。

在理想情况下,当输入信号为零时,放大器输出直流电压为零,即零工作点。

随着温度等因素的变化,若输入信号为零时,放大器输出端却存在一定的直流电压,则该直流电压被称之为“零工作点漂移”,简称“零漂”。输出“零漂”电压折算到放大器输入端即除以放大增益的值为失调电压。当放大直流信号时,零漂

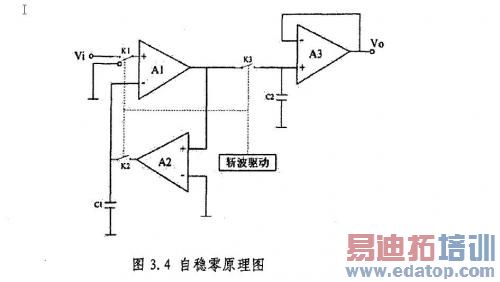

电压就成了无法与被测信号分离的“误差电压”。在这种情况下,本仪器采用了自稳零运算放大器,其基本设计思路是:将放大器的失调电压记忆在记忆电容上,然后将它回送到放大器的输入端,以抵消放大器本身的失调电压。其原理图如图3.4。

电路分为两个阶段,第一阶段为检测误差电压和寄存误差电压到记忆电容q的阶段。第二阶段即实现对失调电压接近理想的校正,并进行放大。自校零技术能够将零点漂移的影响降低至snV/℃。

由于要实现对微小电阻的测量,所以要求放大器的分辨率高(高达10uV),线性度好,输入阻抗高,并要求漂移低、噪声低和抗干扰能力强.应选用精密电阻和精密电位器,使温度的影响降至最低.为此,本测试仪的放大系统主要采用高精度集成运放OP177、IC76Rc实现。该电路的特点是:输入失调电压温度漂移低,输入失调电流温度漂移低,等效输入噪声电压小,等效输入噪声电流小,开环差模电压增益高,共模抑制比高。在本电路中,采用了差模输入的方法来减少误差。

上一篇:宽带阻抗测量仪的设计——信号发生电路设计 (三)

下一篇:射频功率测量技术及其应用