- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

利用带隙电压参考电路进行铜应力测量的新方法

简介

铜金属化不仅用于低功率逻辑电路,而且用于高功率汽车应用,因为其具有低电阻和可重复箝位鲁棒性。如何确定铜(Cu)应力是BEOL集成方案中的关键问题。在本文中,我们设计了一个具有带隙参考电压和过压功能的电路,能通过电气测量,确定Cu应力和线内晶圆弯曲度之间的关系。

1 前言

铜金属化在高功率汽车应用领域的优势是具备通态低电阻,并且具有可重复箝位鲁棒性。然而,从可靠性角度而言,来自厚Cu层的应力是主要关注的问题。传统应力监控方法是进行线内晶圆弯曲度测量。这种测量方法的缺点是只能反应特定时间点的应力情况,而且分辨率欠缺。由于相消效应,难以分析从拉伸到压缩之间的累积性应力。凭借新的电路技术,我们能利用具备带隙参考电压和过压功能的特别设计芯片,以电气方式进行Cu薄膜层局部应力测量。

2 实验

3个带有带隙参考电压电路的特别设计晶圆(每晶圆1000个芯片)利用英飞凌BCD(双极、CMOS和DMOS)技术进行处理。11μm厚Cu经电化学感光蚀刻形成顶部金属层。晶圆上的局部薄膜利用Flex测试器在25℃下进行电气测量,以获得初始带隙参考电压和过压值。晶圆在250℃的环境温度下进行45分钟的退火。在退火之后,在25℃的室温下再次测量带隙参考电压和晶圆弯曲度。

测量的两个参数是带隙参考电压(V_REF)和过压值(OverVoltage)。主要来自双极晶体管的带隙参考电压是一个对测试温度和应力敏感的参数,但能很好耐受工艺变动。OverVoltage是一个了解芯片过压阈值能力的参数,主要来自CMOS和双极晶体管。

3 结果和讨论

晶圆利用E&H工具进行测量。在图1和图2的原始测量点处,源于公式(1)和(2)的MaxBowXY参数可说明Cu应力导致的晶圆弯曲度情况。在250℃退火后,由于Cu再结晶(参见图3),晶圆弯曲度增加,出现拉伸应力。

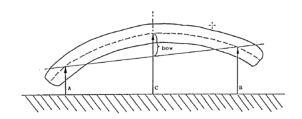

图1:用于最大弯曲度计算的局部测量点A、B、C和D

图2:A、B、C局部测量点截面图

图3:退火后MaxBowXY VS退火前MaxBowXY(250℃,45分钟)

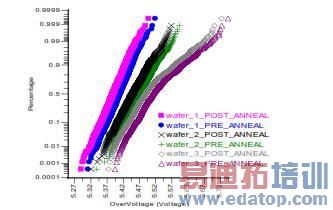

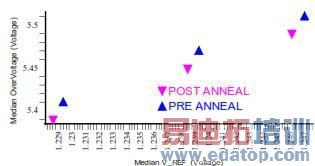

如图4所示,在250℃退火后,每个晶圆的过压值降低了20mV。我们认为电路层级过压值的漂移是因为对于大面积厚Cu层而言,250℃应力改变了双极晶体管和CMOS晶体管等器件的颗粒结构。如图5所示,在晶圆层级,250℃退火后过压值和带隙参考电压一致降低,当应力由于piezojunction效应施加在双极晶体管上时,带隙参考电压降低。

图4:退火前和退火后3个晶圆的过压累积情况

图5:退火前和退火后晶圆层级的过压中值VS 带隙参考电压中值

图6(a)和6(b)分别说明每个晶圆退火前后MaxBowXY和过压及带隙参考电压的对比情况。MaxBowXY从图6(a)到图6(b)的增加是因为Cu再结晶导致拉伸应力。当MaxBowXY增加时带隙参考电压和过压值降低是因为厚Cu层在电路上施加应力。从图6(a)和6(b)中,我们可以看到过压和带隙参考电压有更线性的匹配,正如其他文献所述。

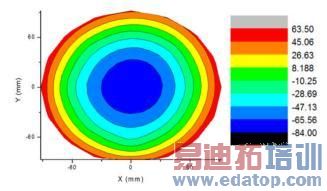

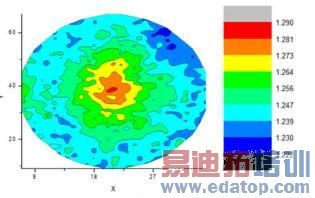

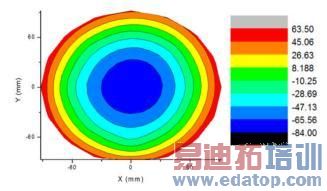

如图7所示,当我们探究晶圆均匀性时,我们可以看到晶圆最外侧边缘的带隙参考电压最低(红色),而该区域具有更高的拉伸应力(参见图8)。在图7中,从晶圆中心压缩(负)到外缘拉伸(正)的应力梯度与图8中晶圆中心带隙参考压力最大到外缘带隙参考压力最低密切关联。由于每个晶圆要进行1200个晶粒测量,Cu应力测量方法的分辨率远高于晶圆弯曲度测量方法(每个晶圆测量37个点)。

此外,晶圆弯曲度测量只是在特定工艺步骤的即时应力监控方面更为准确。而施加到器件上的累积性应力则难以监测,而新方法则可提供累积性应力测量结果。

图6:退火前(a)和退火后(b)MaxBowXY与过压的对比(左轴)以及MaxBowXY与带隙参考电压的对比(右轴)

图7:退火后晶圆均匀性轮廓图(测量1200个晶粒的带隙参考电压)

图8:退火后晶圆均匀性轮廓图(37个局部测量点)

4 结论

在本文中,我们阐述了一种测量Cu薄膜应力的新方法——利用具备带隙参考电压并具备过压功能的特殊设计芯片。通过这种方法,我们能够确定Cu应力行为在后端集成方案中的敏感性。

总而言之,这种方法可以扩展用于任何具有拉伸应力或压缩应力的薄膜类型,以实现半导体制造工艺监控。借助带隙参考电压电路的特殊设计,能够监控BEOL集成中的应力预算。

上一篇:1Hz~100kHz范围内平滑的白噪声源

下一篇:基于51单片机的温室测试系统