- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于ATMEGA128的气密性检测仪设计与实现

随着医疗器械技术的快速发展,医疗器械密封部件气密性的要求不断提高,对气密性的检测也逐渐要求智能化。传统的“湿式法”气密性检测存在缺陷,如精度低、检测时间长、无法实现自动化;直压法则在测量较高压力或被测件体积较大时精度低,同时对外界温度要求苛刻,不适合工厂环境;差压法结构复杂、操作繁琐、价格昂贵;而氮气检测法成本过高。因以上方法均不适合医疗器械部件气密性大批量的出厂检测。流量法由于成本低、精度高、反应速度快等优点适用于该医疗器械部件的检测。

针对被测件的测试压力(通常为12 mmHg,1 mmHg=133.322 Pa)、检测标准(流量阈值<0.2 L/min)和重复性标准(<0.01 L/min),文中设计了基于流量法以ATMEGA128为核心处理器的测量控制系统,并给出了检测仪的气路部分、硬件电路及软件的设计方法,以及实验数据结果,实验表明,该检测系统实现了自动检测,并保证了检测的准确性和高效率,也保证了产品质量。

1 检测原理及气路部分

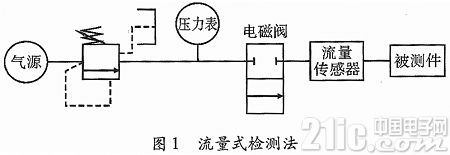

流量式检测法原理,如图1所示,当气源对被测件充气完成后,若被测件有泄漏,则气路中就会有气体流动,补充到被测件的气体流量,便是被测件在单位时间内漏掉的气体量,即为被测件的泄漏量,利用微小流量传感器便可测出。

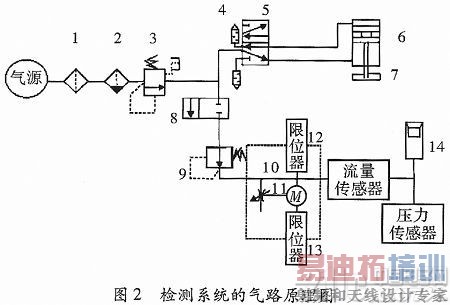

该检测系统采用流量法对被测件的气密性进行检测,利用流量法检测可直接获得泄漏量,元需再进行其他计算,且气路结构简单,经济性较好。气路总体设计,如图2所示。

检测系统中气缸为执行元件,由电磁阀5控制。电磁阀为方向控制元件,其在气路中常用做开关阀,通过电压信号来控制气源气路通道的通断,并能改变气体流动方向,驱动双作用式的气缸:向气缸的下端进气,上端排气,气缸缩加;反之,上端进气,下端出气,气缸伸出。减压阀是压力控制元件,用以调节、控制气压的变化,并保持降压后的压力值稳定在设定值上。压力传感器用于检测气路压力值,系统所需测量的压力值范围为10~15 mmHg,精度为1 mmHg。流量传感器选择了热式质量流量计,利用流体边界层的传热来测量流量。

气路中实际存在两个节流装置,一是节流阀10,另一个是被测件。打开电磁阀8,系统进入充气阶段,两者均在卸压,若被测件卸压比节流阀快,则说明此被测件严重泄漏,为不合格产品。若被测件卸压较小,则节流阀将卸压,使压力达到设定的测试压力。在测量过程中,气路中的压力保持不变。若被测件有泄漏,充气腔压力减小,为保证气路的压力不变,节流阀卸压量减小,将有气体补充到充气腔内,该气体的流量即为被测件的泄漏量。

图2中,1为空气过滤器;2为油雾分离器;3为减压阀;4为消音器;5为电磁阀(1);6为气缸;7为压紧头;8为电磁阀(2);9为精密减压阀;10为节流阀;11为步进电机;12和13为限位器;14为充气腔及被测件。

检测系统的气路工作过程为:打开气源后经减压阀3后分为两支路,一个支路经电磁阀5连接到气缸,当二位五通阀断电时,气源经二位五通阀后,从气缸的下端进气,上端排气,从而使气缸保持在上端;当二位五通阀通电时,气源经过二位五通阀后,从气缸的上端进气,下端排气,从而使气缸下降,将密封器件压紧;另一个支路通过精密减压阀9,将压力进一步降低;当接收到气缸上位置传感器的信号后,电磁阀8打开,气体经过精密减压阀9稳压和节流阀稳压后,开始对夹具的腔体进行充气;压力传感器对压力进行测量,当压力值不等于设定值时,步进电机转动,使节流阀的节流口增大或减小,直到压力值等于设定值,步进电机停止转动。用限位器对步进电机进行限位,保证其在程序出错的情况下不离开工作范围;开始测量流量值,测量结束后关闭两个阀体,等待下一次检测。

2 测控系统硬件电路设计

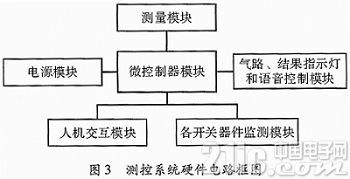

该测控系统控制对象多,外围器件多,为提高检测系统的可靠性及维护性,硬件电路采用模块化设计,主要包含微控制器模块、测量模块、气路、结果指示灯和语音控制模块、各开关器件检测模块、人机交互模块和电源模块等。测控系统整体的硬件电路框图设计,如图3所示。其中,微控制器模块是硬件电路的核心,主要进行检测系统的压力流量检测、执行机构控制、时序控制和数据的处理;测量模块包含压力传感器电路和流量传感器电路,检测时对气路的压力和流量数据进行采集;气路、结果指示灯和语音控制电路在检测时控制压紧装置、充气开关、检测压力的控制和检测结果显示灯的控制;各开关器件检测模块包括检测系统开始检测的行程开关电路,保护操作人员的光电保护器电路及判断压紧装置是否到位的磁性开关电路;人机交互模块主要进行实时测量数据的输出显示,可进行压力流量的数值和动态曲线的显示,并可对系统的各项参数进行设置;电源模块则主要为电路测量元件和控制元件提供各自所需的电源。

(1)微控制器模块。系统的硬件核心采用的是ATMEL公司的8位系列单片机最高配置的一款ATMEGA128微控制器,其成本低、性能强、能耗低、稳定性极高,采用先进的RISC结构,处理速度快,内部功能模块丰富,其数据吞吐率可高达1 MIPS/MHz,并兼有非易失性的程序和数据存储器。这些特性使得ATMEGA128适用于在工厂嘈杂环境下工作的医疗检测设备。

(2)测量模块。运用巧妙的电路设计,使得ADC的分辨率能达到测量要求,无需在电路中加入A/D转换器,且是直接应用于微控制器内部的A/D转换器。

(3)气路、结果指示灯和语音控制模块。气路控制部分采用深圳众为兴技术股份有限公司的Q2BYG806EM步进电机驱动器对42BYCH425步进电机进行驱动,并由限位器控制步进电机防止跑出工作区域。气路通道的通断则由继电器控制,其结果指示灯和语音控制用于显示盒播报检测部件是否合格。

(4)各开关器件检测模块。使用的开关器件主要包括行程开关、磁性开关、光电保护器开关等。微处理器通过采集光电保护器开关信号来确定随后的检测运动是否安全,若无操作员位于工作台工作范围内,才可继续检测。保证安全后,通过检测行程开关和磁性开关的信号状态,来判断动作是否发生或到位。

(5)人机交互模块。液晶屏选用北京迪文科技有限公司的电容式128段语音触摸屏DMT80600T080_09W。屏幕大小为8.0英寸,2 GB最多可存储近1 800幅全屏图片和128段语音的片存储空间,使人机界面设计变得方便。

(6)电源模块。为保障检测系统正常运行,防止工厂环境干扰对检测仪所带来的影响,设计了合理的电源处理模块。检测系统中的继电器、光电保护器、电磁阀、液晶屏、行程开关、位置开关等供电电源主要是12 V和24 V,所以选择了有12 V、24 V输出电压的开关电源,用其对检测系统中的以上硬件进行供电。而微控制器所需的3.3 V电源则选用LM1117—3.3电源转换芯片来提供。

3 测控系统软件设计

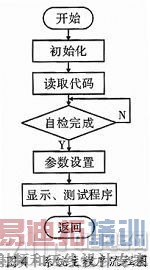

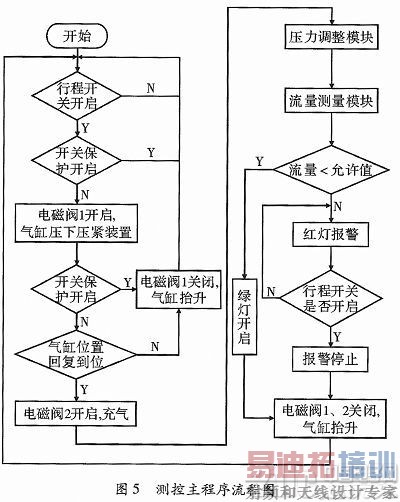

测控系统软件以实现检测仪的功能为目的,总体采用模块化设计,以便后期的调试和维护。测控系统的模块包括:(1)主程序模块。(2)测控过程模块。(3)流量测试模块。(4)压力调整模块。(5)触控界面设计模块等。系统程序开发使用Iccavr编写代码,AVR Studio调试烧写程序。系统主程序流程如图4所示。

结合图2所示,主要对测控程序进行简要说明,程序流程如图5所示。首先将被测件置在充气腔上,启动行程开关,打开电磁阀1,气缸下降。若在气缸下降过程中,操作者的手或其他身体部分挡住了光电保护器,将会关闭电磁阀1,使气缸上升,防止其伤害到操作者。若光电保护器未被遮挡,气缸下降到行程终端,压紧头将被测件压紧。当气缸下降不完全时,气缸位置开关置1,微控制器将会关闭电磁阀1,使气缸上升,操作者重新放置检测工件。气缸下降到行程终端时,气缸位置开关置0,此时说明被测件放置正确,测控系统将进入充气、测量和排气3个阶段。

(1)充气阶段。打开电磁阀2,向被测件充气,充气腔内的压力增大,压力调整模块调整压力,使充气腔内的压力在设定的范围内,为消除由充气腔内气流的紊乱而造成的误差,检测系统在充人空气后需经过一段时间才能稳定。当压力值调节在设定范围内时,其压力值仍可在一定时间内稳定,充气完毕,进入测量阶段。

(2)测量阶段。测试的压力保持不变,若有空气从被测件中泄漏,则流量传感器会检测到泄漏量,ATMEGA128将读到的泄漏量发送给触摸屏,并在屏上显示泄漏量及其曲线。

(3)排气阶段。当检测到的流量值大于设定值时,关闭电磁阀2,停止充气。电磁阀1不关闭,气缸不上升。红灯亮起,并发出报警,液晶屏上显示不合格,不合格数目加1,总数加1。当按下复位开关时,气缸上升,红灯熄灭,停止报警。当检测到的流量值小于设定值时,关闭电磁阀1和2,气缸上升,绿灯亮起,液晶屏显示合格,合格数加1,总数加1。

4 测控系统的试验结果

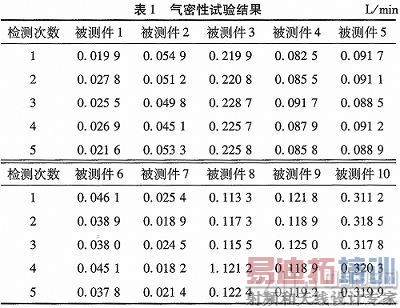

以12 mmHg的测量压力为例,分别对10个已知被测件的泄漏量进行检测,其中被测件3和10为不合格品,其余为合格品。每个被测件测量5次,其检测结果如表1所示。

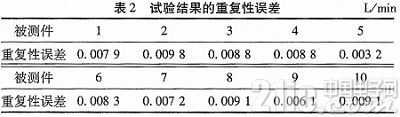

根据评定的标准阈值0.2 L/min,检测是否合格结果与设定的条件相符,表明该测控系统能正确测试出被测件的好坏,达到了预想功能。由表1的数值计算出各被测件的试验结果重复性误差,如表2所示。

重复性误差最大为0.009 8 L/min,<0.01 L/min,表明该测控系统的测试重复性较好。实验结果表明,该测控系统具有较高的准确性及重复性。

5 结束语

文中针对某医疗器械的部件,设计了气密性检测系统。完成了气密性检测系统的软硬件设计,实现了对被测件的自动气密性检测。并对被测件进行了自动化的定量判断,并提高了检测效率的同时降低了被测件的误废率,因此具有一定的实用价值。