- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于密度法测量原油含水率的检测仪设计

摘要:针对长庆油田油井的实际工况,根据密度法测量石油含水率原理,设计了一种检测井口外输原油混合液密度的检测仪,并对该测量方法进行了误差分析,评估了该测量仪所适用的范围。实践证明,该测量仪既能动态地实时测量,又能静态地实现取样测量外输原油含水率。

关键词:密度法测量;石油含水率;检测仪;误差分析

石油在开采、集输、计量、炼化等过程中,都要求检测石油的含水率。石油含水率的检测,对于确定油井出水、出油层位、估计原油产量、预测油井的开发寿命等,都具有很重要的意义。及时准确地原油含水率检测数据,不仅能够反映出油井的工作状态,而且对管理部门减少能耗,降低成本,实现油田自动化管理也起着重要的作用。近几年,国内外已先后采用电容、超声波、微波、短波等方式,开发出了各种各样的石油含水率检测仪器。但由于现场工况复杂,这些测量仪器开发时缺乏针对性,开发过程与用户现场没有很好地结合,现场服务也不会及时,使得这些检测仪器距离实际应用还存在着不少差距。本文根据密度法测量原理,针对长庆油田油井的实际工况,研发了一种能够符合三级计量标准的原油含水率检测装置。该装置主要用于在线测量油井口外输石油的含水率,可以极大地提高测量效率,有效地减轻劳动强度。

1 石油含水率的数学模型

通过采油树从井口出来的原油,属油、水、气三相混合液体。当原油通过井口降回压装置、过滤罐进入油槽内时,由于经过两次除砂、除气过滤,油槽内的混合液就可以忽略气体的存在而成为油、水两相混合液,据此即可建立石油含水率的数学模型。

设含水原油的体积为V,密度为ρ,含水原油中纯油的体积为Vo,密度为ρo,质量为Mo,水的体积为Vw,密度为ρw,质量为Mw。于是有:

由上两式可见,由于纯油和纯水的密度ρo和ρw一般为常数,原油含水率与其密度ρ呈线性关系。因此,只要测得含水原油密度ρ,即可求出原油体积含水率和质量含水率。

2 测量仪硬件设计

2.1 测量仪系统原理图

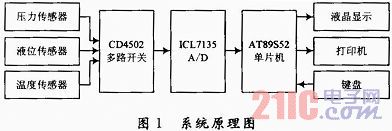

根据密度法测量石油含水率原理,该测量仪系统原理图如图1所示。

图1中,AT89S52单片机是一种低功耗、高性能8位COMS微控器,具有8 KB的FLASH存贮器,256 B RAM,32位I/O口线,1个看门狗定时器等;ICL7135是一种4位半高精度双积分A/D转换器,转换结果采用动态字位扫描BCD码输出,其在单极性下,最高时钟频率为1 MHz时,转换速率为25次/s,对三个传感器的主要技术指标要求如下:压力传感器的精度等级为1‰,量程为0~5 kPa;液位传感器的精度等级为1‰,量程为0~500 mm;温度传感器精确度为1℃。

整个系统通过单片机实现对数据的采集、运算处理,三个传感器分别对原油的压力、液位、温度检测,并经A/D转换器转换为相应的BCD码输入到单片机,单片机按照程序设定好的数学模型计量出原油体积含水率和质量含水率后送液晶屏显示或打印机打印。另外通过键盘可输入系统参数和显示画面切换。

2.2 测量方法的实现

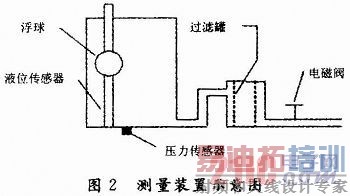

根据油田油井上的实际应用情况,该测量装置安装在井口降回压装置上,即将压力传感器和液位传感器分别安装在降回压装置上一个500 mm×800 mm×500 mm的长方体槽内底部,如图2所示。

当原油从油井进入井口降回压装置后,经过过滤、除气后,通过管道进入油槽内(此时管道上电磁阀是开启的)一段时间后,压力传感器和液位传感器分别测出当前时刻下的压力值P1和液位值H1,继续进油一段时间后,电磁阀关闭,压力传感器和液位传感器分别测出此时的压力值P2和液位值H2。这时压力传感器所测量的压力差值为△P=P2~P1;液位传感器测量的液位差为△H=H2-H1,当地的重力加速度为g。根据流体静力学原理:

△P=ρg△H

即:

![]()

显然,利用此式即可求出含水原油密度ρ。将含水原油密度ρ代入所建立的数学模型中,就可求出相应的原油含水率。为了减小温度变化造成纯油、纯水密度变化给原油含水率测量带来的误差,该系统在油槽内安装了一个温度传感器,由温度传感器测出油槽内当时的温

度值输入到单片机,通过软件修正纯油、纯水密度,实现对温度变化引起测量误差的补偿。

因此,这种通过控制电磁阀来控制进、出油的测量方式,既能够实现在线的实时测量,也能够实现对外输原油进行取样测量。

3 测量误差分析

3.1 模型误差分析

3.1.1 模型的误差传递公式

当纯油密度ρo和含水原油密度的随机误差相互独立且均服从正态分布时,由式(1)可知原油含水率DV的绝对随机误差表达公式为:

由此可见,含水原油密度ρ和纯油密度ρo的大小是影响含水率误差的两个直接因素。

3.1.2 含水率大小对含水率测量误差的影响

设δDV=δo=δ,根据式(4)计算分析表明,在δ不变的情况下,含水率的相对随机误差δDV,将随含水率DV的增加而减少,在低含水阶段,减少的趋势明显于中、高含水阶段,误差的最小点出现在含水率DV的最大值处。

若水的密度值ρw=1 000 kg/m3,原油的典型密度值ρo=850kg/m3,若取δ=0.1%,则计算出误差的最小值δmin=0.94%,这样用密度法测量原油含水率,最好的误差情况可达1%。同时,在不考虑系统误差的情况下,对于给定的含水率相对测量误差要求分别为±3%,±2%,±1%时,密度法的含水率测量适用范围分别对应为25%~100%,38%~100%,51%~100%。

计算结果表明,对含水率随机误差在其总的变化趋势上,若其他条件不变时,纯原油密度越小,则含水率误差也越小。由于纯油密度值受温度的影响很大,温度越高,其密度值越小;温度越小,其值越大。这意味着在其他条件不变的情况下,该方法在夏天的测量值精度要高于冬天的测量结果。

3.2 原油成分变化对测量结果的影响

3.2.1 原油含气、含砂所带来的误差

含水原油中含气会使其密度下降,造成含水率偏低,含油率增高的假象,形成“气增油”现象;含水原油中含砂会使其密度上升,造成含水率偏高,含油偏低的假象,形成“砂吃油”现象。

含气量、产出水矿化度及油品成分变化对测量结果产生了一定的影响。实践证明,若流体中有1%的气体变化时,按照油水两相测量模型得到的油水比率误差约为6%。

另外,不同地区原油里的矿化度差异很大(几倍到十几倍),矿化度的变化将导致原油的密度、黏度等物理特性的变化,致使仪表的测量精度下降。理论和实践都证明,1%的矿化度的变化会给油水比率的测量带来百分之十几的影响。

3.2.2 油水乳化液相转变对测量的影响

由于被测介质含量复杂,特别是高含水原油,出现“油包水”、“水包油”的过渡状态,这时油水乳化液发生相变,即由油连续介质转向水连续介质转向水连续介质,这样就使得多数仪表的准确度难以保证。

3.3 检测仪带来的误差

3.3.1 测量模型所带来的误差

该检测仪采用的是油水两相测量模型,即:先测出流体的混合密度,再依据油水密度上的差异计算出油水的各相比率。而油井所产出的原油中通常都含有一定量的气体,含气量的微小变化,将对测量结果产生较大的影响。因此,在测量仪器的系统中和测量过程中都应尽量的除气,尽可能地减少气体对测量结果所造成的误差。

3.3.2 测量装置标定所带来的误差

原油含水率测量仪表的标定通常是在标准状况下依靠取样化验数据进行的,虽然在现有实验室里所做的化验水平、精度都满足仪表的标定要求,但是由于取样样品受流态的变化,被测介质成分变化,含气多少,取样方式及人为因素等各种各样因素的影响,使最终标定值不涵盖流体在管线中流动的各种状态,常常根据这种取值所标定的结果仅仅反映取样点的情况,不能代表整个实际现场的真实原油情况。

3.3.3 传感器结垢所带来的误差

现场应用表明,在油田高含水油井中原油的矿化水会给压力传感器探头带来结垢现象。这种结垢(沉积水、蜡)能引起较为严重的测量误差。投入式压力传感器探头表面结垢会使测量的压力差值△P偏小,使得测得含水原油密度值偏小,造成测得的含水率值增大。在油田的应用中,结垢和结蜡是很容易发生的,需要采取切实的措施,并定期进行冲洗,清洗结蜡,延缓结垢。

4 结论

通过该方法生产的原油含水检测仪在长庆油田的应用表明,该检测仪既能够实现在线的动态测量,也能够实现对外输原油进行取样测量。依此所建立的模型、相应的误差分析及补偿机制,使得该系统在实验中取得了令人满意的测量结果。产品性能符合长庆油田所提出的各项要求,提高了油田的生产效率。其次,为保证测量精度,该测量装置最好用于含水率超过50%的油井上。

上一篇:基于DPCM算法的测井数据压缩

下一篇:基于CMOS技术设计智能探测器研究