- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于PXI和LabVIEW的FCT(Functional Circuit Test)测试系统

挑战:通过PXI 控制板卡和LabVIEW软件,构建一套比较完整齐全的PCB板的功能测试(FCT)系统,利用该系统可实现对音频视频以及各种静态参数(电压、电流、频率)的综合性全自动测试,对于新开发生产的PCB板,工厂无需频繁更换测试硬件,只要添加制作一个测试夹具,重新连接线路,利用LabVIEW开发编写测试软件即可。

应用方案:使用NI公司的PXI控制硬件平台结合NI的图形化编程软件LabVIEW快速并成功的开发构建出一个经济、灵活的PCB板功能测试系统(FCT测试系统)。

该系统采用的PXI 控制板卡可以实现对音频、视频以及各种静态参数(电压、电流、频率)的综合性全自动测试,并且通过LabVIEW软件编程可以实现兼容GPIB,I2C,Modbus,TCT/IP等多种协议,通过VISA模块库,可以实现对串口随意方式的数据处理,和数据交互显示。

使用的产品:

软件

LabVIEW 8.2.1 Professional Development System

National Instruments drivers

NI Vision 8.5 Development Module

NI Vision Acquisition 8.5.1

Composite Video Generator 5431

硬件

PXI-1045 18槽3U PXI机箱

PXI-6533 高速32位数字数字I/O卡

PXI-6070E 多功能I/O卡

PXI-4070 数字万用表

PXI-5122 示波器卡

PXI-2565, PXI-2503多路继电器板卡

PXI-4461 动态信号采集发生器

PXI-5431 视频信号发生卡

PXI-1411 视频分析卡

PXI-8420 RS232串口卡

PXI-8421 RS485串口卡

PXI-8331 卡

PCI-GPIB 卡

PPS-GW-3202 GPIB 接口电源

介绍

现代化电子工厂车间批量生产的PCB电路板,除了要进行ICT测试外,还要做最终打包出厂前的功能测试FCT(Functional Circuit Test)。利用NI公司的PXI 控制板卡和LabVIEW软件构建的一套完整的包含音频、视频及各种电压,电流,频率,开关量等等的综合性全自动功能测试平台。该平台实现了对各种不同的PCB电路板的FCT功能测试。通过该平台无需频繁更换测试硬件,新产品加入时,只需更换一个ATE测试夹具,按照PXI板卡的硬件资源分配,对测试夹具的插针进行连线到其界面接口,最后修改相应的测试软件即可实现对PCB板的全自动测试。

该系统综合了音频,视频的自动测试,包含了GPIB,RS232,RS485, Ethernet等多种接口和通讯方式,测试

方法简单,操作工人测试时只需要将

测试夹具压下、观察上位机软件画面提示,测试完成后抬起测试把柄即可实现全功能测试,测试效率大幅提高。

正文:

1. FCT功能测试现状

现代化电子工厂车间批量生产的PCB电路板,通常要进行ICT和FCT的测试。

ICT:IN Circuit test,ICT通常是生产中第一道测试工序,主要运用ICT测试设备在线检查单个元器件以及各电路网络的开、短路情况。

现在大多数的PCB板都会下载相应的Firmware来对板卡进行程序控制,通过ICT的PCB板虽然能够准确定位电子元器件的优劣,却无法对整个电路板的功能好坏作出判断。这就需要测试工程师搭建一个适合PCB板的模拟电路环境,对电路板的TP(TestPoint)点进行FCT功能测试。

FCT:Functional Circuit test,主要是模拟成品的功能,运用测试治具测试产品的功能是否实现的测试系统。

现有的工厂产线对PCB的FCT功能测试,大多实现的是一对一的方式,即一种PCB对应一个FCT功能测试台。

该种测试台由测试工程师自己设计控制电路底板,连接I/O口到测试治具的针盘,然后编写底板Firmware模拟成品运行环境,实现对待测PCB板电压、电流检测、以及相应时序控制。一对一的方式虽然对测试工人是一种方便,但同时也意味着资源浪费,在该类产品出厂后,该FCT测试台也往往被束之高阁了。对测试工程师不断的制版,编程,接线等等重复劳动也是一个不小的工作压力。

2. PXI测试系统构想

随着产品种类越来越多,测试功能越来越复杂PCB板来说,普通的FCT功能测试台已经无法实现一些特殊的功能测试,例如:音频,视频等功能测试。能不能构建一个统一的测试平台来实现大部分的FCT功能测试呢?首先我们设想的测试平台必须具有如下测试功能:

1) 多路双向高速I/O可以实现对测试治具状态监测的同时,能够模拟I2C等协议实现对PCB板的多数芯片的时序控制。

2) 多路模拟量输入输出,可以模拟一些波形信号作为PCB板的的输入信号。

3)多通道可控制继电器阵列,方便实现对信号通断控制。

4) RS232, RS485串口卡,实现串口协议通信。

5) 采集电压,电流的程序控制万用表功能。

6) 可实现频率,波形采集的示波器。

7) 视频产生和采集分析功能。

8) 音频采集分析功能。

9) 可编程电源。

10) 统一编程的软件。

针对如此多的功能实现,倘若都采用仪器设备,单从费用上来说构建这样一个复杂的FCT测试系统会是一个不小的开支,这时我们想到了NI。NI作为测试测量业内的专家,为我们提供了很好的技术服务,经过仔细的需求分析,帮我们推荐了上面的产品清单,我们仅花费了最初一半费用就最终实现了我们的系统构想。

3. 系统构架组成

以往一个简单的FCT功能测试台,测试治具是必须的,然后根据PCB板的不同功能需求,设计制作各种功能的电路底板,然后接线到针盘底座,最后对单片机进行编写Firmware软件。大多通过液晶屏显示测试结果,复杂一些的还需要通过串口与上位机编写的PC软件进行通信控制,以实现各种测试功能。

基于PXI的FCT功能测试台让测试工程师从频繁的设计制作各种电路板,无休止的编写Firmware软件,不断的连接布线中解脱出来。

该FCT功能测试平台的系统构架主要有如下优势:

1) 统一的硬件资源分配。

将各种型号的PXI板卡插入PXI-1045 18槽3U机箱后,按照各种 板卡的接口地址,进行统一资源分配。通过SCSI接口电缆将端口线引出到我们称之为“Interface Receiver”的机架侧面上。

2) 统一的测试治具接口。

该“Interface Receiver”的顶端是一个固定尺寸的针床底座。通过统一尺寸的测试治具底座接口,从而进一步实现了将待测PCB板的TP(TestPoint)的信号引入到PXI板信号采集端。

3) 可编程电源控制。

通过GPIB控制可编程电源,实现了对各种待测PCB板一定范围内任意电压,电流的稳定供给。

4) 统一的上位机软件控制界面。

利用LabVIEW8.2.1的图形化编程软件,规范统一了上位机软件编程界面,对各个板卡的操作实现了模块化编程,大大提高了编程效率。

5) 合理的机柜布局。

因为是一个综合的FCT测试系统,必然要对设备有个合理的布局,我们采用了2m×1.2m×1.4m的机柜,分5层布局,由下往上依次设备是可编程电源,PXI设备,测试夹具, PC机,视频监视器,PC显示器。这样的一个机架紧凑而合理。

最终我们构建的测试架如图1所示。

4. PXI测试硬件构成分析

1) PXI-6533, PXI-6070E的选择

PXI-6533 拥有32条数字I/O线 (5V TTL/CMOS),速度高达

13.3 MB/s其中的任意两个I/O完全可以模拟一个I2C总线协议。

数量上也足够满足我们对PCB板I/O控制的需要。对于PXI-6070E的选择我们看中的是它具有两通道的模拟量输出,可以通过软件编程模型输出一些特定波形,如正弦波、三角波等,很多时候可以作为音频信号源使用。

2) PXI-4070, PXI-5122, GW-3202 GPIB接口可编程电源待测PCB板属于弱电,PXI-4070

可测量高达±300 VDC的电压和±1 ADC的电流充分满足测试需求。另外对GW-3202通过GPIB接口软件编程控制可以提供给测试夹具底板稳定可靠的电压电流,短路过电流时候还提供短路保护,非常安全。PXI-5122自然必不可少,14位分辨率的双同步采样示波器,对于实现图形分析,频率测试,非常方便。

3) 视频信号的测试分析。

视频检测包括对视频镜头采集清晰度的检测和视频芯片编解码算法的检测。PXI-1411具有单路彩色模拟输入通道,结合NI Vision Acquisition 8.5.1软件可以将光学镜头采集的视频信号传输到软件进行分析处理。

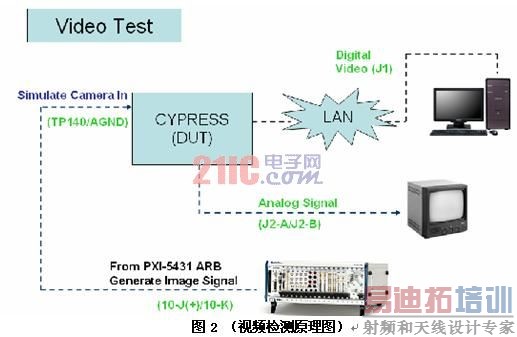

PXI-5431高精度模拟视频信号发生器,可以模拟视频信号源输出到待测PCB板的视频编解码芯片,在通过网络将数字视频传输画面到计算机,从而实现对视频编解码芯片的测试。一个简单的视频信号测试原理如图2所示。

4) 音频信号的测试分析。

安防类电子产品中,音频信号的测试是必须的。很多的产品音频要求必须达到一定的国家标准。为了测试音频,通常需要花大价钱购买一套音频分析仪,实现对THD(谐波失真率),S/N信噪比等精确测量。

PXI-4461就是一款完全可以替代音频分析仪的数据采集卡,结合NI的软件模块,可以非常方便的实现对音频信号的采集分析。

另外,对于简单的音频信号测试,可以通过PXI-6070E模拟一个正弦信号作为的待测PCB板的音频信号输入源,通过PXI-5122读取音频信号输出端频率,幅值的方法实现FCT功能检测。

5 ) 其他PXI板卡的使用

对于任何测试测量系统,自然离不开继电器的控制,我们采用了多块PXI-2565, PXI-2503继电器板卡。

PXI-2565拥有16个独立的单刀单掷非锁存继电器可以方便的实现线路的控制。PXI-2503低压多路复用开关继电器,在一些特殊电路上非常方便。PXI-8420 RS232串和PXI-8421 RS485串口卡各有两个串口,扩充了计算机的串口配置,通过VISA编程通信异常方便。

PXI-8331 卡高速串口卡,用于跟计算机实现高速通信。

PCI-GPIB 卡 实现了对GPIB接口设备的通信控制。

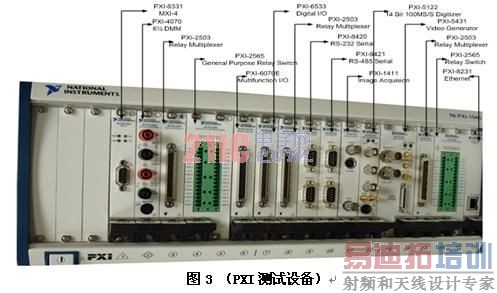

构建完成的PXI设备前面板如图3。

5. 系统软件设计

有了稳定可靠的硬件,必须结合方便易用的开发软件才能真正的发挥系统的“十分”效能。NI公司的LabVIEW图形化编程软件使得我们的系统如虎添翼,真正发挥了出了PXI应有的功能。

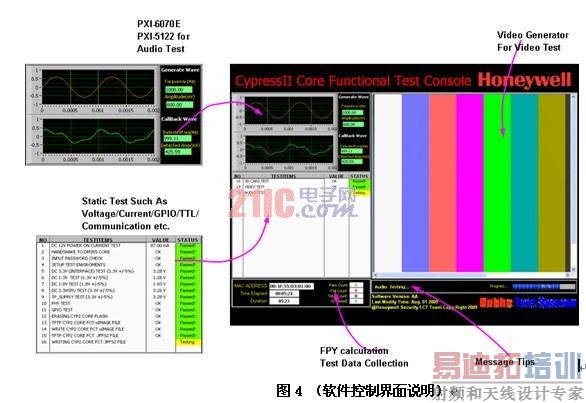

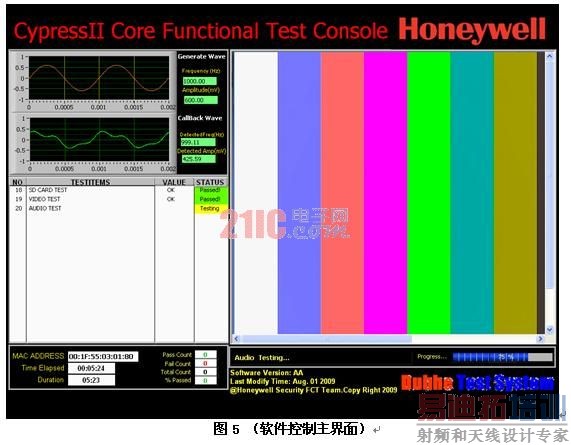

软件的前面板界面也进行了划分,主要由静态参数显示窗口,视频测试窗口,音频测试窗口,合格率计算窗口,信息提示窗口五部分构成。前面板测试界面如图4所示。

1) 静态参数显示窗口。

主要对一些如电压、电流的模拟量,TTL电平以及GPIO状态或者相关串口通信信息等进行实时状态显示。软件实现主要通过对DAQmx模块的调用,读取PXI-6533,PXI-6070E、或者通过继电器切换利用PXI-4070进行读取实现。参数测试完成,会将测试数据记录到数据库文件中,供操作员查看或生成报表。

2) 视频测试窗口。

利用WebBrowser控件将PXI-5431产生的Color Bar视频图像再经过待测PCB板编解码后,通过网络

Ethernet实时的显示在该窗口,由操作员判断图像好坏。

3) 音频测试窗口

通过PXI-6070E的模拟量输出通道模拟输出了一个1KHZ,800mV的正弦波到待测PCB板的Audio In输入端,通过PXI-5122示波器卡对Audio Out的输出波形进行检测,对照输入端频率幅值进行比较,实现测量音频信号。4) 合格率计算框

该框中对所有测试的PCB板数量进行了统计,通过与失败的一目了然,同时进行了合格率百分比计算。该框中还包含了一个产品序列号的输入框,操作员通过条形码扫描枪将产品序列号扫入,即可作为该产品的唯一识别标识登记到数据库中。

5) 信息提示窗口

该窗口用于实时测试步骤的信息提示,提示操作员当前操作步骤,当测试出错时会红色字体显示出错代码,提示操作员处理。软件控制界面解析如图4所示。软件前面板主控界面如图5所示。

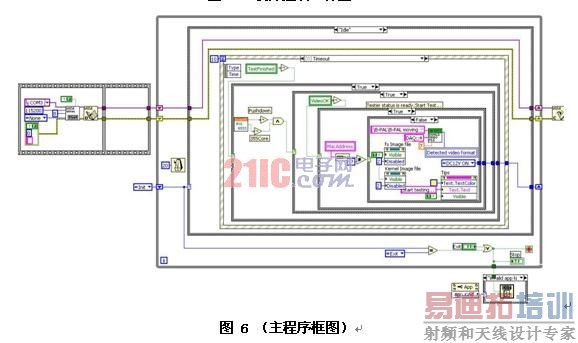

整个软件程序框架采用了事件+状态机的结构,状态机是LabVIEW程序中最常用的设计模式之一,它由一个主循环和一个Case结构组成,利用移位寄存器实现状态跳转,在编程中我们利用了Typedef来实现状态枚举值,构建了模板,这样可以很方便的添加减少状态值。同时在状态机的Idle状态中加入事件结构,当每次状态完成,跳转到Idle状态都会实时响应操作员的界面操作,程序框图如图6所示。

结论

通过NI公司先进的PXI技术,能够准确而快速地对硬件进行控制和数据采集;同时PXI驱动库DAQmx与LabVIEW软件开发平台的无缝连接,利用PXI构建的FCT功能测试台, 虽然结构复杂,信号量较多,但是结构调理,功能强大,易于修改,同时实现了资源共享,经过大量的实验,测试,我们非常成功的运用多台这样的FCT功能测试台到了工厂的产线中,并且稳定可靠。每次新产品释放的时候,研发工程师只需要添加一个治具,根据资源分配表压针,连线,修改软件即可;大大减少了测试工程师的工作负荷。相信NI的产品在该行业会有更加深入的应用。

上一篇:LabVIEW设计的远程控制实验系统

下一篇:使用LabVIEW与PXI设计并实现用于飞机前起落架电子转向系统原型的试验装置