- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

使用LabVIEW和PXI平台开发飞行器结构测试的监测控制系统

录入:edatop.com 点击:

挑战:

为控制系统编写易于使用的程序,用于对机身或其它部件(机翼或舵)进行结构和疲劳测试。

为控制系统编写易于使用的程序,用于对机身或其它部件(机翼或舵)进行结构和疲劳测试。

解决方案:

使用PXI和LabVIEW实时模块,创建基于实时技术的数据采集和控制系统。

使用PXI和LabVIEW实时模块,创建基于实时技术的数据采集和控制系统。

"

使用

NI

公司的

LabVIEW

实时模块和

PXI

系统,我们在几周内(而不是几个月),高效地开发出了新型测试终端,

"

多功能系统

西班牙比亚乔航空公司是执行飞行器设计和制造行业中的领导者,我们为该公司开发了应用程序,用于对执行飞行器进行监视和测试。

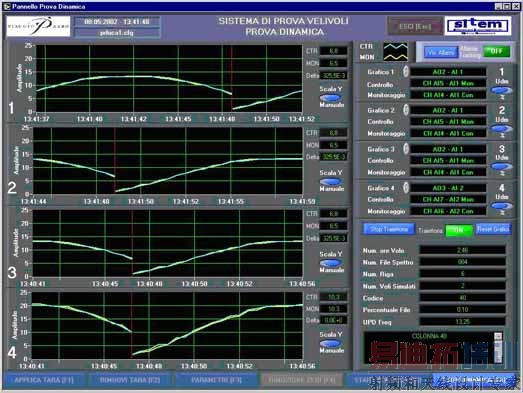

我们将软件程序分为两个部分。一部分在PXI 系统上运行,与现场测试车间的仪器接口。另一部分作为管理单元,在标准的PC 机上运行。我们使用了以太网来连接PC 机和PXI 系统。程序可以处理高达:

● 128 路的模拟输入通道

● 24 路的模拟输出通道

● 112 路的数字输入通道

● 40 路的数字输出通道

● 2000 路从仪器引出的GPIB 通道

而且,程序可以进行两种不同的测试:

● 静态测试或“手工模式”。

● 疲劳测试或“自动模式”,它是一种动态测试。

不仅如此,我们还开发了第三种工作模式。这种工作模式帮助操作者在启动阶段或特殊情况下对整个系统进行检查。

实际上,用户使用这种模式可以独立于任何的逻辑控制环激活每个执行器,在特定点上验证部件的行为,或者验证系统每个部分的功能正常,如对飞行器机舱进行加压等。

硬件构架

使用NI 公司的LabVIEW 实时模块和PXI 系统,我们在几周内(而不是几个月),高效地开发出了新型测试终端。

网与基于实时PXI 的数据采集和控制系统相连。然后,PXI 通过GPIB 与第三方的数据采集部件相连。系统包含了台式PC(操作系统为NT 4.0 工作站版)机,通过以太网与基于实时PXI 的数据采集和控制系统相连。然后,PXI 通过GPIB 与第三方的数据采集部件相连。

PXI 系统包含了一个PXI-1000 机柜,内装实时PXI-8156B 控制器、两个通用PXI-6071 DAQ电路板、三个数据生成PXI-6713电路板,最后还有两个PXI-6508数字电路板。PXI 系统与伺服控制系统(模拟CYBER PID 单元)及油气执行器间的信号连接,都是使用DIN有轨终端模块完成的。

软件构架

软件程序包含两个不同的部分。第一部分是运行在PXI 控制单元处理器上的数据采集和控制程序,第二部分是运行在PC 机上的管理和用户界面程序,两部分程序间会交换数据和命令。

改进的数据交换

为了改进控制单元与管理单元间的数据交换,我们利用VI 引用技术,开发了专用的VI 库。同时,为了防止系统和操作损坏,我们添加了“看门狗”机制——一旦任何通信发生故障,将会响起警报。

在开始阶段,我们使用管理软件可以加载或编辑.ini配置文件来描述测试。.ini文件可以超过20000行,对于从电路板和GPIB仪器进行数据采集至关重要。 而且,它们对于生成执行器激励信号是很重要的。

另外两种文件定义了使用在动态疲劳测试中使用的负载矩阵和相关矩阵。这些文件描述了模拟输入和输出、数字输入和输出,以及从GPIB 仪器进行读取的通道。负载矩阵定义了所有可能的负载值。

24个模拟输出对应于24个执行器,相关矩阵描述了模拟输出通道、激励千斤顶的伺服控制、带反馈信号的采集通道的电气和机械关系。在加载了正确的配置文件后,操作者可以启动静态测试或疲劳测试,也可以检查系统。

静态测试管理

在静态测试过程中,操作者必须在现场工作。操作者必须首先运行两个重要的步骤,即进行系统校准及在施加负载前移除空负载。这些步骤使得系统处于最优化的初始状态。然后,操作者手工地按照直线路径,逐步将系统从预设的负载百分比调节到另外的百分比。

在程序的GUI 中,我们可以调节ad hoc 控制条或是使用可变电阻电位器,然后使用模拟输入通道进行采集实现。电位器是非常有用的设备,因为操作者可以用它持续缓慢地改变负载百分比。我们开发了特殊的程序来避免电位器的突然移动。

从反馈伺服控制信号读取到的负载百分比,以及从模拟输入GPIB通道读取到的值被显示到视频上。我们开发了重要的跟踪程序,这样在系统载荷时,参数从一个值变到另一个值,并且软件识别伺服控制发出的跟踪警报。当伺服控制没有达到需要的载荷值时,这些警报会响起。所以,在跟踪警报发出时,软件通过执行跟踪程序进行响应,它将提高或降低激励和频率的产生,直到警报停止。

数据生成函数,可以管理高达24 路的模拟输出通道,从配置文件读取电压值,直接将它们写入到DAC FIFO 中,并且根据指定的频率生成信号。生成的频率对于所有的DAC 都是相同的,会根据跟踪警报发生与否而改变。跟踪警报被显示在合适的窗口内。

如果被称为错误警报的主要警报发生,那么测试将自动停止。错误警报和跟踪警报都是数字输入,并且由软件(活跃/ 跟踪/ 错误等等)使用.ini 和GUI 进行定义。

疲劳测试管理

疲劳测试序列可以在没有操作员监督的情况下运行。像在静态测试中那样,加载了配置文件,进行系统校准和移零操作后,系统可以使用反函数来对DAC 转换器进行编程,来获得进行飞行模拟的激励曲线。

激励曲线是对预先固定的点进行正弦插值获得的。程序可以在相邻的两点间使用正弦波插入100 个点。如果没有警报发生,从一个点到另一个点的切换需要3 秒。同时,在这个测试中,下面的程序用于处理伺服控制发出的跟踪警报。

加载参数被存储在ASCII 文件中,以逐点方式描述最后的加载情况(已经过100 点插值),在相同的文件中使用特殊命令,我们可以进行很多操作,诸如测试中的“暂停”、“进行完整数据采集”、更新“模拟飞行或飞行时间”的次数、打开和关闭压力阀门、自动加载另外的测试文件等等。

在视频参数中,显示器会显示诸如生成频率、已完成的模拟飞行的次数、完成测试的百分比等测试状态。在发生错误警报时,自动会自动中断。管理程序会生成日志文件来对事件进行追踪。

上一篇:利用LabVIEW

NI

SoftMotion模块和SolidWorks改进设计流程

下一篇:LabVIEW

2010是如何与时俱进的?