- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

电源噪声测量的挑战及解决之道

电源噪声与PDN

在通信、计算机产品中,不论是CPU、GPU、 FPGA 、DDR3,其芯片内部都有成千上万的晶体管,芯片内不同功能的电路有不同电源,比如核心电路的电源VCore、输入输出缓冲(IO Buffer)的电源、内部时钟或PLL的电源等等,这些电源都来自于单板的上直流稳压电源模块。

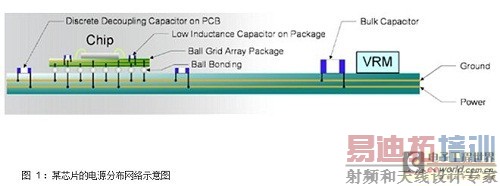

下图1为某芯片的电源分布网络(Power Distribution Network,简称PDN)示意图,芯片的供电环路从稳压模块VRM(Voltage Regulator Module)开始,经过PCB上电源地网络、芯片的ball引脚、芯片封装的电源地网络,最后到达IC上的硅片。

当芯片上各种功能电路同时工作时,稳压电源模块VRM无法实时响应负载对于电流需求的快速变化,芯片上的电源电压发生跌落,从而产生电源噪声,为了保证输出电压的稳定,需要在封装、PCB上使用去耦电容和合理的电源平面与地平面对。从目前电源完整性分析的角度看,业内普遍认为在PCB上可以处理到几百兆赫兹PI问题,更高频率的电源完整性问题需要在芯片和封装设计时解决。原因在于:

l,在板级PI设计时,需使用容值较小、等效串联电感(ESL)较小的陶瓷电容来去耦,比如0603封装的0.1uf、10nf电容,但是电容的PWR/GND布线、过孔带来的寄生电感会增大电感,使去耦电容的有效工作频率降低,很难超越几百MHz;

2,即使板级PI设计能解决GHZ的PI问题,电源的电流还需经过芯片焊接到PCB的ball、封装上的电源/地平面,到达用电的晶体管还有较长的距离,效果不大。PI设计时把高于几百MHz的去耦放到了芯片和封装上,PCB上解决kHz – 几百MHz的去耦问题。

因此,对于板级的电源噪声测试,使用带宽500M以上的示波器足够了。由于篇幅有限,关于芯片级PI和板级PI设计、去耦电容选择等,建议查阅电源完整性书籍。

电源噪声(Power Noise)与电源纹波(Power Ripple)

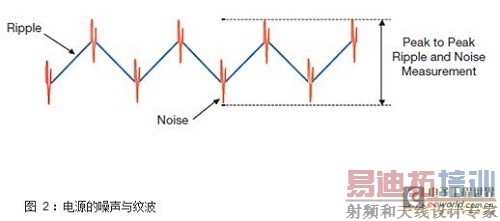

电源噪声与纹波是工程师经常遇到且容易混淆的两个概念,尽管是非常普及的测试项目,但是还没有国际协会和标准组织定义如何测量DC电源的电源纹波和噪声。如下图2所示为直流电源输出部位测量到的纹波和噪声示意图,蓝色波形为纹波,红色波形为噪声,通常纹波的频率为开关频率的基波和谐波,而噪声的频率成分高于纹波,是由板上芯片高速I/O的开关切换产生的瞬态电流、供电网络的寄生电感、电源平面和地平面之间的电磁场辐射等多种因素产生的。近年来,业界已逐渐统一认识,认为在PDN的source端(VRM)测量的是电源输出的纹波,而在sink端(芯片)测量的是电源噪声。

对于电源纹波的测量,业界常用示波器限制20M带宽后,测量的DC电源输出的波形峰峰值即为电源纹波。建议在以下几种情况时测量电源纹波(带宽限定为20MHz):

1,电源芯片厂商的数据手册规定时

2,测量AC-DC电源时,比如ATX电源的输出

3,测量稳压电源模块输出时

4,测量直流参数时,或板上电路工作速率很低时

从PI的角度来看,无论是线性LDO电源、还是开关电源,都只能提供低频段(kHz-MHz)的稳定电源输出,电源的高频部分是依靠PCB、封装以及芯片内具有快速充电、放电功能的电容来实现的。当板上芯片工作速率在几十MHz以上时,必须测量电源噪声,探测点尽量要靠近待测试芯片的电源引脚。

电源噪声测量的几大挑战

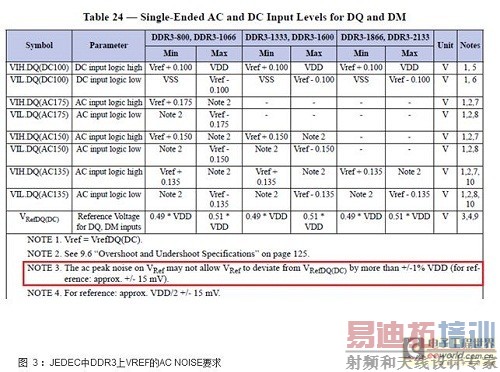

由于低电压电源的噪声要求越来越严格,比如JEDEC规范中规定了DDR3的VREF的电源噪声在+/-1%VDD以内(如上图2),1.5V x 1% = 15mV,即电源噪声的峰峰值不大于30mV;而Xilinx的Virtex-7 FPGA要求电源供电在10kHz-80MHz范围内电压变化峰峰值不超过10mV。测量这类噪声较小的电源非常具有挑战,而以下几点会影响到电源噪声测量的准确性:

1,示波器的底噪和量化误差

2,使用衰减因子大的探头测量小电压

3,探头的GND和信号两个探测点的距离过大

4,示波器通道的设置

下面将通过实测或理论分析,逐一介绍影响电源噪声测量的几种因素。

示波器的底噪和量化误差

当待测试信号比较微弱时,对示波器的底噪要求更高了,如果示波器的本底噪声接近于待测试信号,就无法保证仪器的测试精度了。HDO4000相比常规的实时示波器,使用了更低噪声的放大器,因此其底噪远低于其他示波器,此外,HDO4000使用了12位的ADC,比常规的8位ADC的示波器有更高的分辨率和更低的量化误差。

另外,测量微弱信号时,为了避免量化误差,尽量使用较小的垂直刻度,比如5mv和2mv,在这种刻度下,某些型号的示波器的偏置电压只能在+/-1V以内调节,无法直接测量高于1V的电源噪声,而HDO4000示波器在5mV时垂直偏置电压可在+/-4V内调节,可以满足多种低电压电源的噪声测量。

使用衰减因子大的探头测量小电压

工程师在测量电源噪声时,经常使用有源探头或者无源探头直接探测靠近待测试芯片的电源和地网络,由于常规的无源探头或有源探头的衰减因子为10,和示波器连接后,垂直刻度的最小档位为20mV,在不使用20M低通滤波器时,示波器和探头的本底噪声峰峰值约为30mV。以DDR2的1.8V供电电压为例,如果按5%来算,其允许的电源噪声为90mV,探头的噪声已经接近待测试信号的1/3,所以,用10倍衰减的探头是无法准确测试1.8V/1.5V等小电压,需要使用1:1的无源传输线探头来测量此类低电压电源的噪声。 [p]

探头的GND和信号的距离过大

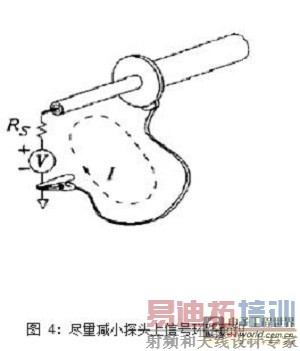

在电源噪声测试时,探头的GND和信号两个探测点的距离也非常重要,当两点相距较远时,待测试信号(即电源噪声)的环路较大,由于探测点很靠近高速运行的芯片,近场辐射较大,所以会有很多EMI噪声辐射到探头的信号回路中(如图4所示),使得示波器测得的波形包括了其它信号分量,导致错误的测试结果。所以要尽量减小探头的信号与地的探测点间距,减小环路面积。

示波器通道的设置

在电源噪声测试中,还存在示波器通道输入阻抗选择的争议。示波器的通道有DC50/DC1M/AC1M三个选项可选。一些工程师认为应该使用1M欧的输入阻抗,另一些认为50欧的输入阻抗更合适。

在芯片端的电源和地阻抗通常是毫欧级别的,高频的电源噪声从同轴电缆传输到示波器通道后,当示波器输入阻抗是50欧时,同轴电缆的特性阻抗50欧与通道的完全匹配,没有反射;而通道输入阻抗为1M欧时,相当于是高阻,根据传输线理论,电源噪声发生反射,这样,导致1M欧输入阻抗时测试的电源噪声高于50欧的。在下面的测试中验证了这一观点。

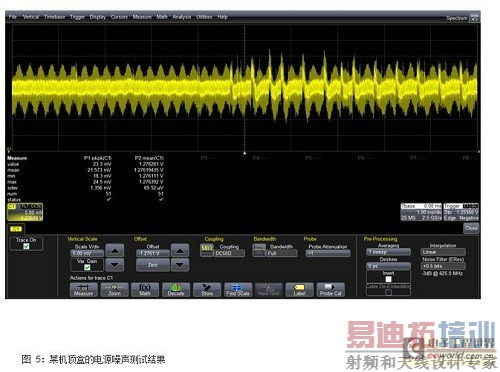

我们使用了某1G带宽的示波器测量某机顶盒内某芯片的电源噪声,示波器采样率为2.5GS/s,时基为1ms/div,通道带宽为1G,通过ERES函数限制带宽为625MHz,探头为1倍衰减的传输线探头,示波器通道分别设为DC1M和DC50,记录测试数据,图5为DC50加上625M低通滤波器后的电源噪声测试结果,其平均值为21.573mV。表2为改变通道阻抗和带宽的4种组合下的电源噪声以及电源电压均值。

可以看到, 通道阻抗为1M欧、带宽为625MHz时,电源噪声为24.1mV;通道阻抗为50欧、带宽为625MHz时,电源噪声为21.573mV;可见,通道阻抗为1M欧时电源噪声测量结果大于DC50的。 所以,测量电源噪声是需要选择DC50,测量电源的直流电压要选更高阻抗的DC1M。

测试电源噪声时,示波器的采样率建议设置为2Gs/s以上以采集到高频段的噪声。时基设置为1ms/div以上以捕获大于10ms的波形。如果捕获的时间长度不够,则会导致测量结果偏差较大。开关电源系统通常是AC-DC-DC的变换过程。AC源于电网电压,是一种源效应,经过闭环控制后仍然很难消除。电网电压的频率是50Hz,整流之后是100HZ。电源纹波测量应完整地包含100HZ的低频周期。

电源噪声测量的解决之道

考虑到以上几种影响噪声测量的因素,HDO4000示波器加上1:1无源传输线探头,通道阻抗设为DC50是目前最好的测量电源噪声方案。HDO4000为12比特分辨率的高清示波器,能提供更高的分辨率,更小的量化误差,更灵活的偏置电压设置、更低的底噪。

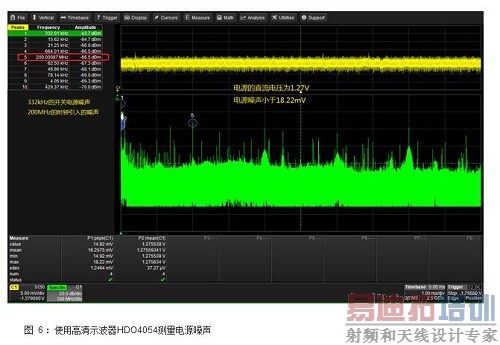

如下图6为HDO4000示波器使用1:1无源探头测量某机顶盒的电源噪声测试结果,可以看到,电源电压为1.27V,其电源噪声峰峰值不超过18.22mV,统计后的平均值为16.2575mV。在图5和表格2中,使用普通8位ADC示波器测量相同电源,得到的电源噪声分别为21.573mV和22.371mV,很可能是由于后者的底噪较大引起的。

同时,使用了示波器独特的频谱分析软件,在频域中实时观察电源噪声的主要来源。从图中左侧的列表中可以看到,噪声频谱的第一个峰值频点为332KHz,应该是板上332KHz的开关电源引入的,该频点的幅度比其他峰值频点大20dB,说明它是噪声的主要来源;另外,还可以看到200MHz的频点,应该是板上200MHz的时钟引入的噪声。

如果使用常规实时示波器测量电源噪声,当垂直刻度调到5mV/div时,偏置电压可能在1V以内,无法测量大于1V的电源,通常,在1:1的无源传输线探头中串联隔直电容,把待测试信号隔直后就可以测量了。这种测试方法的缺点为隔直电容会影响测试结果,选择不同的电容可能有不同的测试结果,增加了测试的不确定性。

对于低电压电源的噪声测试,以下为各种测试方案,排前面的为优选的测试方案。

1,低噪声12位ADC示波器HDO4000 + 1倍衰减无源传输线探头

2,常规8位ADC示波器 + 1倍衰减无源传输线探头

3,常规8位ADC示波器 + 隔直电容 + 1倍衰减无源传输线探头

上一篇:1xEV-DO移动终端测试要求及方法

下一篇:万用示波表在变频器分析过程中的应用