- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于驱动器测试系统设计

1.引言

交流调速系统通常选用IGBT脉宽调制驱动器,用以控制执行电机作四象限运行,从而满足控制系统的高精度和高实时性要求。驱动器是控制系统中交流调速单元的核心部分,其质量和性能直接影响整个控制系统的精度和性能。但是,在使用过程中,驱动器一旦出现故障,将影响整个控制系统的正常工作,因此,有必要设计研发出一种驱动器综合性能测试系统,来快速排除故障,确保控制系统性能品质。

2.驱动器工作原理及测试系统技术特点

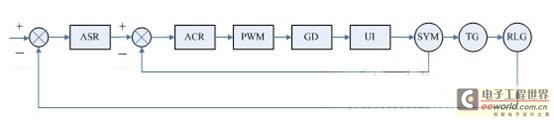

图1:驱动器调速系统原理框图

驱动调速一般可以分为整流、直流保持、逆变和控制四部分,电流调节器对电流实际值与给定值进行比较整定,速度调节器通过测速电机和转子位置检测得到速度实际值,对速度值进行整定。

驱动器属于大功率精密装置,它可能和外界形成相互干扰,影响正常工作。在同一供电电源上的其它设备产生的噪声信号通过辐射和电源传导等方式也可能进入驱动器,同时驱动器产生的高次谐波和电波噪声也容易对电网和周边设备产生影响。消除干扰,使设备正常工作是本系统一大特点,也是难点。设计中采用标准接地方式,并在驱动器前后端接入滤波装置,电路中串入浪涌电流限制电路,有效避免相互干扰,使各测试信号量准确可靠。

测试系统采用在线式或离线式两种测试方法,软件实现智能处理模块功能,专家系统为测试问题提供解决方案。

3.驱动器测试系统硬件电路实现

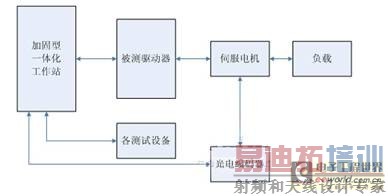

该测试系统主要包括以计算机为核心的测控台和安装待测驱动器及模拟负载、专用测量仪器等设备的测试平台。电路设计采用诊脉式抗干扰、冗余设计,确保硬件设计准确可靠。具体连接图如下:

图2:驱动器测试系统连接图

3.1启动电路

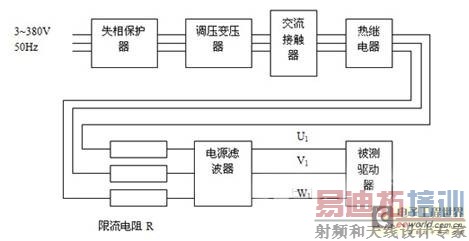

启动电路为被测驱动器提供工作电压,电路中串入三个限流电阻,防止了浪涌电流。同时接触器、热继电器和滤波器使提供的电压质量得到稳定可靠的保证。上电过程中,只需控制计算机发出上电指令,接触器动作,完成上电过程,实现安全可靠的“软启动”,启动电路示意图图下。

图3:启动电路示意图

3.2使能及检测电路

为保证被测驱动器在可控状态,对通过软件界面,对被测驱动器脉冲使能和驱动使能进行控制。同时,对使能状态在显示界面上显示出来,使操作更直观。

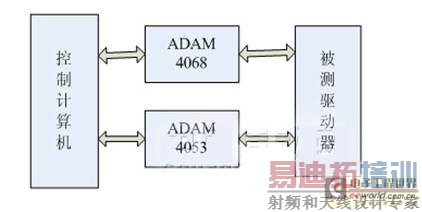

驱动器上电和使能通过串口来通讯,并通过串口实时检测驱动器工作状态。串口通讯选用通讯卡PCL745,通过差分输入,具有较强抗干扰能力,并且不需添加232或485转换模块,直接能与ADAM模块完成通讯。具体连接示意图如下。

图4:使能及检测模块连接图

4.测试系统软件特点

测试系统软件按照软件工程化要求编制,力争做到功能强大、稳妥可靠。同时软件进行扩展,具备专家系统功能。

4.1人机交互界面

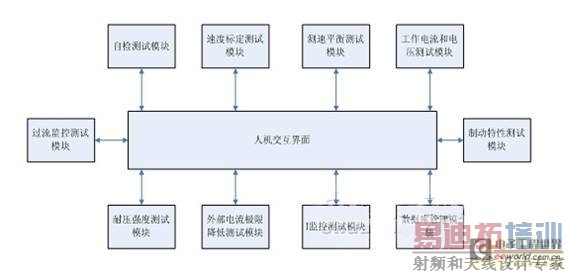

界面是测试系统的表现形式,是用户进行分析判断的窗口。用户可以设置自检项和测试项,同时还可以进行打印和故障诊断。在人机交互界面中对所要测试的项目进行设置,计算机向被测驱动器发出速度指令,通过专用接口和其它测试设备所得数据,测试软件进行在线分析比较,给出合格与否的结论,同时调用专家诊断知识库的知识进行故障诊断,并且给出故障的解决方案。人机交互界面模块组成如下图5。 [p]

图5:人机交互界面模块图

4.2测试系统动态链接库

测试系统动态链接库采用标准访问方式ODBC(Open Database Connectivity,开放数据库连接),建立一组动态链接库DLL,即驱动器基本信息库和专机诊断知识库。驱动器基本信息库主要内容是驱动器技术参数,专家诊断知识库主要是对驱动器典型故障的分析,如果用户需要扩充专家诊断知识库内容,可以通过人机界面进行添加。

4.2重要项目测试

4.2.1外部电流极限降低测试

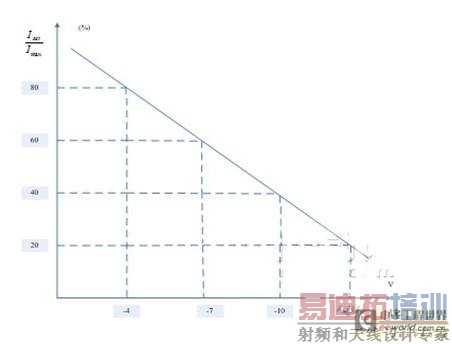

在被测驱动器的XX端加上-10V电压,速度控制器的过流监控功能失去作用,根据电流降低特性曲线,可知最大输出电流被限制在40%Imax。速度给定值设置为-5V,驱动使能打开3分钟后再关上,测量检测孔的波形,Iist幅值应为4+0.4V,“过流”指示灯不亮。电流降低特性曲线如图6。

图6:电流降低特性曲线

4.2.2I2t监控测试

I2t功能通过对电流实际值的近似平方,其结果再进行积分,如果电流实际值是额定值的1.1倍,积分器向负积分,否则向正积分。

具体测试选用测试功率板代替驱动器的功率模块,关闭相应开关,在XX端加上-1V电压,由XX特性曲线可知最大输出电流为100%’Imax。在此测试界面下,速度给定设置为-5V,驱动使能开,测W孔Iist波形,把记录数据输入对应单元,后台软件通过计算可以给出合格与否的结论(Iist幅值下降最终趋向应为1.1IN,幅值最大保持时间T应为 )。

5.结束语

驱动器测试系统可对驱动器在离线和在线两种状态下进行测试,测试系统可以帮助调试人员快速确定、了解调试或使用过程中驱动器状态,并提出解决方案,操作简单快捷,人机交互性好,系统遵循通用化、标准化和模块化设计原则,具有良好的交互性、可移植性和可扩展性。本测试系统的设计完成,对驱动器的维修保养提供了极大便利,同时可便携式驱动器测试系统也在研究设计中,不久将完成。

上一篇:使用基于TSP优化开关测量

下一篇:测试系统中运动控制与数据采集的二种同步方式