- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

为什么传统测功机不能用于电动汽车电机试验

平常说到电机试验,大家第一时间就想到测功机这种电机测试设备。但实际上,面对越来越复杂的行业应用,如电动汽车电机测试,测功机亦渐渐显露出短板来,这要从测功机的构造说起。

测功机的构造很简单,由一个机柜和测试台架组成,其中测试台架又常称作测功头,一般是指扭矩转速传感器和制动器做成一体的款式。测试台架包括安装底座、扭矩转速传感器、机械负载(制动器),用于电机试验时的力矩加载,模拟电机的不同工况;机柜包括电参数测试仪、电机测试仪、测功机控制器、电源等,用于对系统的驱动和对电机的测试。

那为什么说传统测功机无法满足新行业,如电动汽车电机的测试需求呢 这主要是要谈到测功机的一个核心部件——机械负载(制动器)。测功机的机械负载一般使用制动器,也有使用电机的,用于对被试电机提供反向的旋转力矩,吸收被试电机运行时的功率,实现被试电机的“加载”,模拟其实际运行的工况。

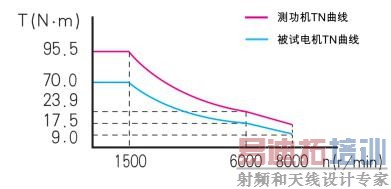

而要模拟被试电机的实际运行工况,那测功机的加载能力,必须覆盖被测电机的全部工况范围,那才能满足模拟“所有工况”的要求。简单来说,就是测功机的机械负载的TN曲线,必须覆盖被试电机的TN曲线,这样才能把被试电机的全程TN特性测试出来。

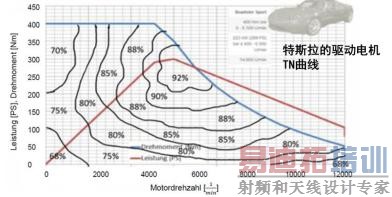

但问题来了,电动汽车电机的TN曲线和普通的电机不同,具有恒功率区域宽(一般恒功率区域能到峰值转速的80%~100%)、峰值转速高(10000rpm以上)的特点,这意味着电动汽车电机既能实现高速小扭矩工况,也能实现低速大扭矩工况,对测功机的TN特性提出了非常高的要求。

这时我们发现,如果要满足电动汽车电机的全程TN曲线加载,普通的测功机根本无法满足。因为普通测功机一般是用磁滞制动器、电涡流制动器、磁粉制动器或变频电机作为负载的,而这些机械负载的特性曲线,都各自存在自己的短板:

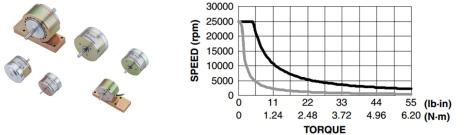

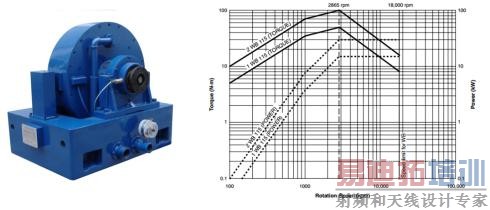

磁粉制动器:可以输出很大的扭矩,但一般只能运行在低转速(1000rpm)以下,只适用于大扭矩、低转速的电机测试场合。可偏偏电动汽车电机,特别是乘用车电机,动辄上万rpm的转速,让磁粉制动器直接出局。

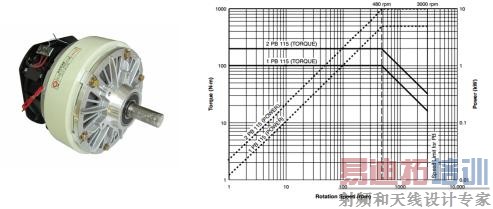

磁滞制动器:和磁粉相反,可以输出很高的转速,但输出扭矩收到很大的局限,只能输出小扭矩(100N.m以内)。对于电动汽车的低速大扭矩工况(200~500N.m的扭矩输出非常常见),磁滞又无法满足需求。

电涡流制动器:支持大扭矩、高转速的扭矩输出,但在额定转速范围内(一般是2600~3000rpm),转矩输出和转速输出是成正比的,无法满足低速(几百rpm)情况下的大扭矩输出。

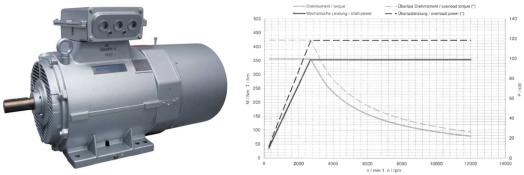

那针对电动汽车电机试验这种情况,目前比较好的方案就是用高速异步电机的加载方案,用本身同样恒功率范围宽、峰值转速高的电机作为加载负载。这种方案可以根据用户的具体测试范围,定制不同的测功机专用电机作为测试负载,保证机械负载的加载范围覆盖被测电机。

由此可见,传统的测功机在电动汽车行业的应用并不多,高速电机负载的电机测试系统的当前行业最好的解决方案。

当然,也不是所有电力测功机都适合做电动汽车电机测试系统的,有以下两个点要注意:

1、 传统的电力测功机是用普通变频电机来做机械负载的,恒功率范围也宽,但峰值转速不高,一般只能到6000rpm,不满足电动汽车行业的高速测试需要。

2、 很多用户觉得只要用一个同样高速的电机作为负载就可以满足测试,就用和被试电机一样的电机做对拖,觉得这样可以省下一笔。但这种应用方案同样具备局限性。电动汽车电机目前多采用永磁同步电机,其本身输出的转矩波动较大,用来当测试负载电机的话,无法提供稳定的转矩输出,导致测试结果一致性底下。而专门的电动汽车测试系统所用的高速异步电机,其本身转矩波动较小(主要是变频器的电流波动引起,变频器品质好的话,相对于被测电机的转矩波动来说是非常小的),用于试验时就能保证测试结果的稳定性,同时还能提供被测电机的转矩波动波形。

致远电子针对电动汽车电驱部分的核心:逆变器和电机,基于MPT混合型电机测试系统设计出电动汽车电机试验平台解决方案,采用高速异步电机及测功机专用高性能变频器作为测试系统负载,为电动汽车电机及其逆变器的研发、生产提供专业化的测试系统。