- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

分布式脉冲监测系统

作者/ 陈宇峰 薛征 陈杭 上海航天控制技术研究所(上海 201109)

摘要:针对火箭脉冲信号通道多、宽度窄、时序复杂、精度高等特点,本文设计了一套高精度分布式冗余脉冲监测系统。系统硬件采用CPCI结构脉冲调理板卡、脉冲采集板、冗余供电电源和脉冲信号显示灯组成。系统软件采用Labview平台开发,实时监测脉冲信号,显示脉冲宽度、脉冲次数、脉冲到达北京时间、脉冲到达相对时间,以表格的形式显示脉冲信息,以虚拟灯的形式显示脉冲时序并与系统硬件中的脉冲信号显示灯对应。系统试验完成后,通过回放文件中保存的脉冲到达时序和硬件板卡中存放的脉冲试验信息验证查看试验效果。

引言

运载火箭时序系统在火箭飞行过程中按预先确定的时序和时间接通或断开相应电路的时间控制指令串,指令串采用脉冲信号的形式发送到各个执行部件,控制火箭飞行。

高精度分布式脉冲监测系统实时监测运载火箭时序系统在地面试验过程中发出的脉冲信号,记录脉冲次数、到达时间、宽度和时序,并与试验要求时序进行数据比对,验证时序系统信号,监测火箭时序控制部件。

1 系统设计

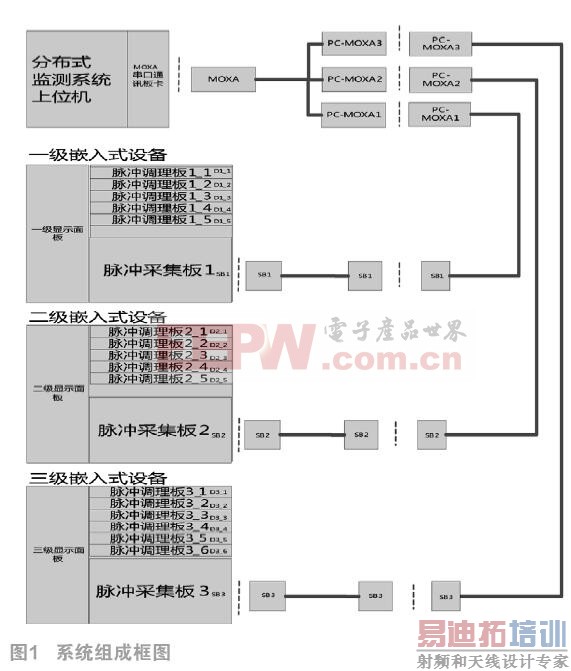

系统组成框图如图1所示。监测系统由测试电缆、测试设备和测试软件三部分组成。测试电缆即能适用实验环境,也可适应发射场恶劣的工作环境,电缆外层采用绝缘橡胶保护。测试设备采用定制CPCI机箱,机箱中插入6块3U脉冲调理卡、1块脉冲采集卡、2块互为热备份的供电电源和1块面板LED信号灯。脉冲调理卡调理脉冲信号,点亮对应的面板显示灯,同时通过定制的CPCI背板传输到脉冲采集卡中;脉冲采集卡实时采集脉冲信号,存储到板卡设计的FLASH存储器中,可使用上位机软件事后导出,同时脉冲采集卡通过485串口与上位机软件进行应答式通讯,上传脉冲数据。面板LED信号灯采用面板贴膜的方式显示信号灯对应的物理含义,不同的物理含义可通过更换贴膜实现更改。测试软件采用Labview平台开发设计,软件采用配置文件配置试验标准信号时序,同时使用表格和虚拟灯的形式显示脉冲信号试验数据,虚拟灯与测试设备面板的信号灯一一对应。软件实时保存信号试验过程数据,并可在事后回放试验数据,与测试设备中存储的脉冲数据进行比对验证。

1.1 监测系统硬件设计

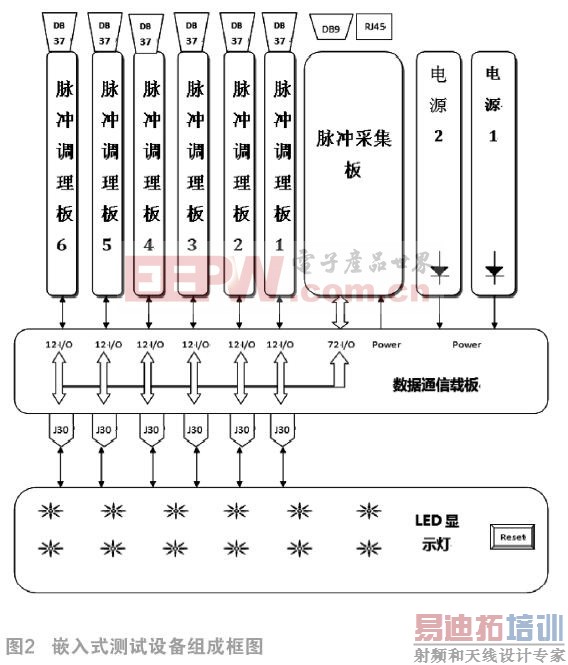

嵌入式测试设备采用4UCPCI架构,对每块印制板采用六点定位并带锁紧装置和助拔装置,方便调试和拆装。印制板采用标准3U高度设计,为标准CPCI板卡尺寸。板卡插槽用于插入脉冲信号调理板卡、脉冲采集板卡和电源供电模块。脉冲采集板卡与电源板卡隔槽安装,防止电源板卡干扰FPGA脉冲采集板卡正常工作。电源模块采用标准的250W RTX电源,该电源模块使用CPCI总线,有5V/33A、3.3V/33A、12V/6A和-12V/1.5A输出端口。根据电路中的功耗计算,此类电源符合设备的一类降额标准,并且对其冗余设计,即用两个相同的电源并联输出,即使一个电源发生故障,设备也不会停止工作,从而保证测试设备安全、可靠地工作。设备组成框图如图2所示。

每个嵌入式采集设备前面板上有LED信号显示灯和设备复位按钮,复位按钮可复位面板灯显示状态。插槽中有6块板卡,每块板卡可调理12路脉冲信号,高端一点双线,低端单点单线,共72路。设备通电后,上位机软件给各台嵌入式采集设备发送开始命令,测试设备开始监测箭上信号并开始计时。当箭上时序系统发出脉冲信号,嵌入式采集设备通过脉冲信号调理卡调理脉冲信号,然后把信号发送到嵌入式采集设备前面板,用LED灯显示,并保持灯亮至复位按钮按下,同时该信号被FPGA脉冲采集板卡实时采集调理信号,存储在FPGA脉冲采集板卡的FRAM中,当上位机软件发送数据提取命令,FPGA脉冲采集板卡上传脉冲信号数据给上位机软件。

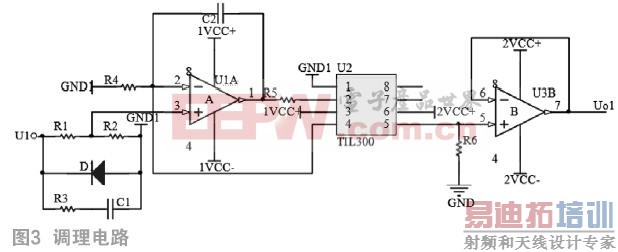

脉冲调理板卡设计如图3所示。

脉宽Vin输入电压为25V~40V ,与Vref作比较,低于10V脉冲信号不响应,迟滞电压为1V,比较器输出经后端磁耦隔离和电平转换,送入FPGA采样脉冲采集板卡,脉宽宽度小于60μs,由FPGA脉冲采集板卡自动滤除。

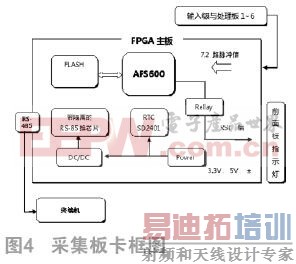

FPGA脉冲调理板卡设计如图4所示。

FPGA脉冲采集板卡实时采样信号调理板卡输出的脉冲信号,然后使用RS485串口向上位机(测控显示计算机)发送脉冲信号数据,板卡中使用FLASH模块存储测试数据,当设备意外断电后,数据不会消失,具有存储记忆功能。FLASH中实时存储脉冲时间、脉冲种类、脉冲次数、标识符等数据。板卡可接收上位机软件发送的“开始测试”、“停止测试”、“数据上传”、“复位”以及其他一些参数设备指令。当收到开始测试指令时,板卡开始计时,并对各个信号到达时间进行标记。当接收到复位指令时,板卡复位RST信号,经J1传送至CPCI背板,在传至各个脉冲调理板卡,清除RS触发器,使RS触发器输出0。当接收到数据上传指令,板卡通过RS485串口通讯向上位机发送脉冲信号数据。当收到停止测试时,板卡结束计时,清除所有临时缓存的测试数据。

1.2 监测系统软件设计

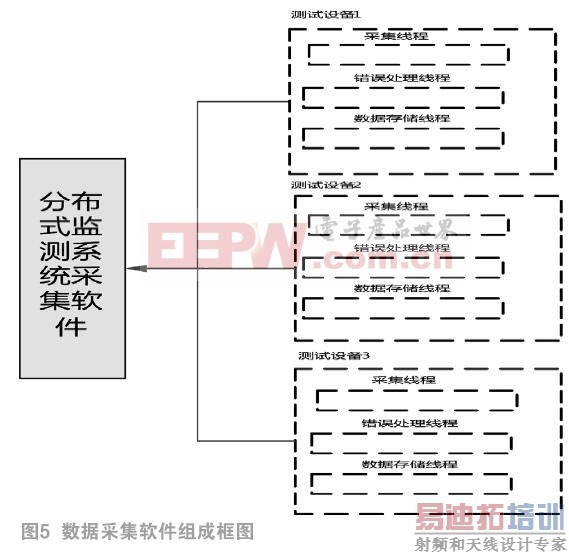

软件采用动态加载模块化的方式设计。试验现场安置1台用于连接监测系统嵌入式测试设备的PC机,软件实现对各台测试设备的数据采集和数据回放。数据采集软件组成框图如图5所示。

采集软件为每台嵌入式采集设备分配一个副本模块,该模块由数据采集线程、错误处理线程和数据存储线程组成。

错误处理线程实时监测各个线程运行过程中出现的各类错误,使用状态机技术把错误处理过程分为错误捕捉、错误存储、错误恢复和错误查询[3]。其中错误恢复状态下,把状态分为警告、一般、严重、紧急等多种级别来恢复应用程序到不同的等级下运行[4]。

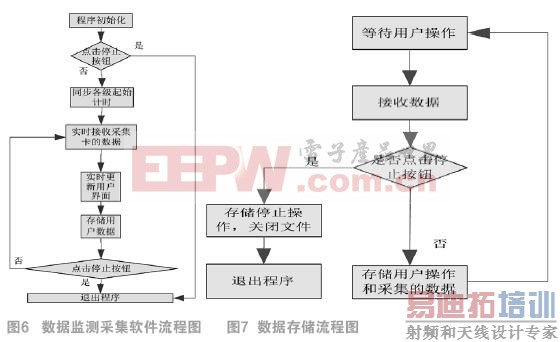

数据采集设计流程框图如图6所示。

主程序运行后,软件同步各级测试设备的起始计时,然后软件开始接收各级测试数据,解析测试数据,在界面用表格方式显示测试数据。若用户点击停止按钮,软件等待初始化完成后再停止测试,关闭程序,释放内存。若用户点击灯显示按钮,界面进入模拟显示面板,用户通过各级选择按钮,显示各级显示情况,此时,程序同时也接收、解析各台嵌入式测试设备上传的测试数据。

数据存储软件设计流程框图如图7所示。

主程序初始化后,自动建立以时间命名的数据表文件,然后等待用户操作,接收数据采集模块实时传输数据,存取数据到文件指定的位置中。当用户点击停止按钮,便保存数据,调用文件关闭控件,释放内存。

2 监测系统实现

2.1 监测系统软件界面

软件右侧顶端可以进行状态选择,针对不同型号状态的火工品,事先配置好各个节点的定义,即每台火工品等效器72路监测点可配置相应的节点定义,与前面板LED灯的定义一致。

当点击开始运行按钮后,终端机向3台等效器发送“01开始监测”命令,3台等效器收到命令后使能脉冲采样,返回响应数据,界面上3个指示灯亮起,表示开始监测。

每台等效器有测试时间和运行时间,测试时间是预先设置的,不同型号状态的测试时间不同,最长可设置72小时。运行时间即开始采样后的实际运行时间,当运行时间等于测试时间,表示一次正常测试完成,系统自动停止监测。软件虚拟灯显示界面如图9所示。

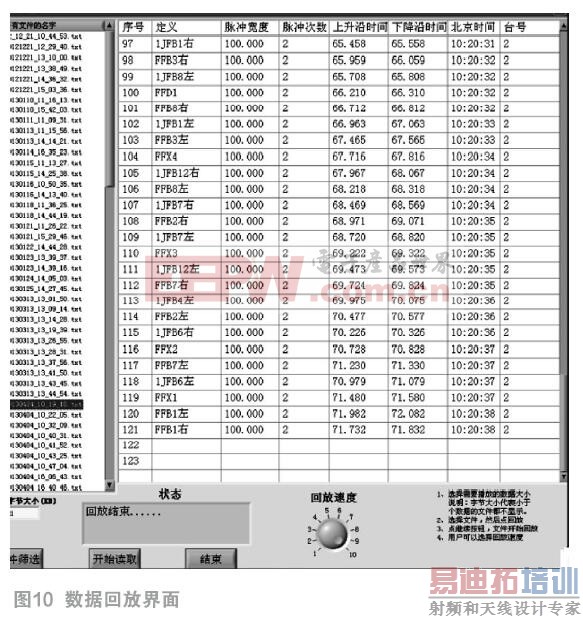

2.2 数据回放界面

界面左侧列表为以往实验数据保存的文件格式,选中相应数据文件读取,实验数据会以真实实验情况回放数据,以表格形式显示在右侧数据表中,脉冲间隔、脉冲次数都会以实际的间隔显示,即一次实验若是持续1小时,数据回放完所有内容的时间也是1小时,为了便于快速查询数据,界面底部设置了回放速度调试旋钮,最快可以10倍速回放一次实验数据。

3 结论

系统采用485通讯分布式部署嵌入式脉冲监测系统,满足系统分布式测试需求,各台嵌入式采集设备基于CPCI总线设计的分布式脉冲采集设备,实现了对脉冲信号的宽度、上升沿到达时间、下降沿到达时间、脉冲次数等数据的实时监测和脉冲数据冗余备份。系统运行稳定、安全且可靠,为火箭试验测试和事后数据分析、数据追溯提供依据和保障。

参考文献:

[1]陈树学,刘萱.LabVIEW宝典[M].北京:电子工业出版社,2011.

[2]杨高科.LabVIEW虚拟仪器项目开发与管理[M].北京:机械工业出版社,2012.

[3]杨乐平,李海涛,赵勇,等.LabVIEW高级程序设计[M].北京:清华大学出版社,2001.

[4]刘君华.基于LabVIEW的虚拟仪器设计[M].北京:电子工业出版社,2003.

本文来源于中国科技核心期刊《电子产品世界》2016年第10期第69页,欢迎您写论文时引用,并注明出处。