- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

冗余伺服机构自动化测试系统

摘要:本文针对伺服机构产品类型多、测试状态多、测试环境复杂的特点,设计了一套易扩展、易使用、易维护的自动化测试系统。系统硬件包括数据采集控制模块、信号调理模块、功率放大模块和电源调理模块,系统软件基于LabVIEW的虚拟仪器技术,利用动态调用子面板技术进行开发设计,并结合报表插件和数据库插件实现测试参数保存和测试报表制作。同时软件自动保存所有测试数据,便于事后数据回放及溯源。测试系统在冗余和非冗余伺服机构的流水线测试及交付中应用,并取得良好结果。

引言

伺服机构是航天运载火箭控制系统推力矢量控制执行机构,属于控制系统重要单机,接收箭载计算机位置指令信号,然后通过电液功率转换实时推摆发动机喷管,实现火箭飞行姿态控制。

伺服机构自动化测试系统(以下简称测试系统)借助于计算机、通信和电子电路技术,对用于不同型号火箭的各类伺服机构进行自动化性能测试,并将实时测试参数实施监测和存储,对测试性能参数进行自动判读,提高性能测试质量,确保被测伺服机构产品工作可靠性[1]。

1 测试系统分析设计

测试系统由三部分组成,测试电缆、测试设备、测试软件。其中,测试电缆采用机箱内部、机箱与机箱之间采用的测试电缆为锦纶套管电缆,该电缆比较轻便;测试系统与伺服机构连接的电缆为耐磨、耐腐蚀的塑料套管电缆。测试设备由启动机箱、测控机箱、打印机、显示器及鼠标键盘组成。测试软件采用LabVIEW软件平台设计,软件框架采用动态调用子面板技术。各个测试模块采用软件平台自带的生产者消费者框架技术[2]。

1.1 测试系统硬件设计

为了保证整套系统的协调性和美观性,测试系统启动机箱与测控机箱的尺寸、颜色完全一致。启动机箱控制给产品供电的DC电源和中频电源的通断。机箱内使用数字电压表头检测电压,利用测控机箱内的电源信号调理模块和多功能数据采集卡的AD进行数据采样存储。同时机箱还对供电电源的过压和过流进行监测和保护控制。

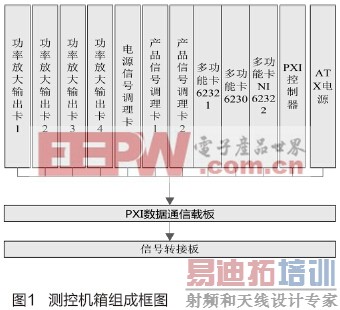

测控机箱通过遥测电缆对伺服机构I、II、双向(I、II冗余)的相应信号进行监测、处理并通过控制电缆完成对伺服机构的控制驱动。内部含有四个功率放大模块、两个信号转换模块、电源处理模块、三块多功能数据采集卡(含有AD/DA DIO功能,型号分别为6232、6230、6232),此外还安装了PXI零槽控制器。测控机箱组成框图如图1所示。

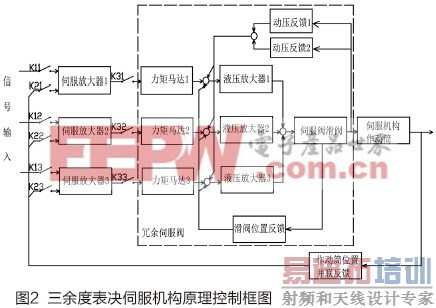

测试系统不仅满足非冗余伺服机构在空载、大泵负载、负载状态下的测试需求,而且还要满足冗余伺服机构在空载、大泵负载、负载状态下的测试需求。在冗余伺服机构测试状态下,产品需进行一冗余、二冗余的故障测试及三冗余的性能测试,冗余控制框图如图2所示。四块功率放大输出卡为多功能卡6232的DO输出调理电路,通过对继电器开合控制,从而对伺服机构余度状态下的性能进行检测,实现模拟故障状态下测试功能:

功率放大输出卡:主要用于伺服机构反馈电位器的电源供电及伺服阀线圈的电流供电,并拥有闭环和开环两种功能。由于负载为感性负载,功放电路具有较大余量的电压和电流,并增加相应的过载保护:

[p]电源信号调理卡:主要用于对供电DC电源和中频电源的电流进行信号转换,并进行过压、欠压、过流保护,由于DC电源和中频电源在启动机箱中已经经过霍尔传感器的转换,信号已经为电压信号,故该卡主要完成电压信号放大。

信号调理卡1:主要用于为伺服机构充气压力传感器、油面电位器、入口压力传感器遥控电压提供精准的参考电压源。电压源电压可调且有一定功率,该板卡中采用电源管理芯片完成信号调理。

信号调理卡2:主要用于为充气压力传感器、油面电位器、入口压力传感器的遥测电压信号进行调理,以满足多功能卡6232 1 AD采样电路接口的要求。同时完成对各级伺服机构控制信号、采集信号的切换。

1.2 测试系统软件设计

软件安装的驱动及插件模块有: DAQmx 9.4、Report generation toolkit、Database connectivity toolkit。

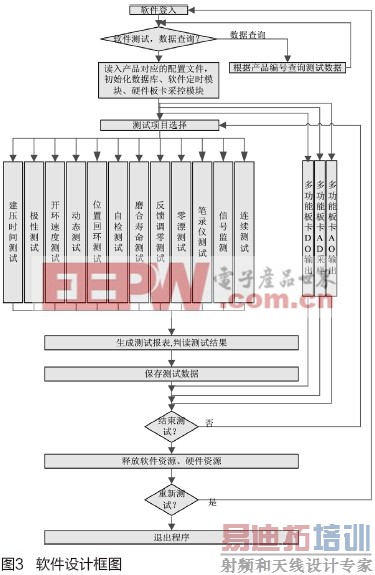

软件主要实现了对各种伺服机构在空载、负载、大泵空载状态下的自动化测试,测试项目包括:建压时间、极性测试、零漂、开环速度、位置回环、动态、磨合寿命、反馈电压、监测、笔录仪、连续测试等测试项目[3]。测试完成后,软件自动生成Word报表和Excel报表,设置软件文件保护密码。报表名字和保存路径由操作人员指定。测试报告完整保存测试数据和计算参数,报表保存过程中,自动完成对相应测试数据的自动判读,并把超差数据自动标红。软件在测试过程中实时存储了测试数据,数据文件的格式为TDMS格式,操作人员可在笔录仪模块中回放历史数据,查看产品的性能表现情况。软件设计框图如图3所示。

软件采用动态加载模块的方式设计,模块是构成软件的一部分,是具有独立功能,具有一致的输入、输出接口的单元。模块化的软件设计结构可以提高软件质量、缩短开发周期。大量重用已有的经过试验、生产和市场验证的模块,可以降低设计风险,提高软件的可靠性。模块实现软件功能的分离和隔离,使问题的发现和设计的改进变得容易,模块实现功能的抽象和实现分离,使设计人员容易掌握软件全局,同时设计人员可以屏蔽掉与本领域无关的细节,从而关注更高层次的设计逻辑。模块功能的独立性和接口的一致性,使模块研究更加专业化和深入,可以不断通过升级模块自身性能来提高软件的整体性能和可靠性,而不影响到软件中的其他模块[4]。

软件各个模块设计完成后,各个测试项目独立调用多功能板卡DO输出、多功能板卡AD采样、多功能板卡AO输出模块(以上三个模块简称硬件模块),各个测试项目之间没有任何耦合性,硬件模块之间也没有耦合性。多功能板卡DO输出模块通过队列方式接收指令,可接收产品类型+测试状态+开环/闭环的指令,然后按照指令进行相应的硬件操作。输出完成后,该模块发送完成消息给Caller。多功能板卡AO输出模块通过队列方式接收指令,可接收电流值+直流、电流值+交流+频率+信号类型、电流值+交流+频率+信号类型+载波电流值+交流+频率的指令,输出完成后,该模块发送完成消息给Caller。多功能板卡AD模块通过队列方式接收指令,可接收原始数据的指令。输出完成后,该模块发送完成消息给Caller。硬件模块的功能可根据需求增加,测试项目与硬件模块之间的测试消息也可根据需求不断变化。模块的扩展不受限制。

[p]软件读入配置文件,初始化硬件后,多功能板卡DO输出、多功能板卡AD采样、多功能板卡AO输出模块自行启动,其中多功能板卡AD采样实时采样测试数据,其他两个模块等待接收测试项目的命令。

自检项目在其他测试项目测试之前运行,保证测试系统的硬件运行正常。自检项目对各个硬件模块通道作性能检查,并通过硬件模块的状态反馈值来判断硬件模块通道是否合格。发生错误时,则停止对整个模块的自检,进行硬件调整。待系统自检正常后,才进行其他项目的测试。

在连续测试项目中,软件按建压时间测试、开环速度测试、动态测试、位置回环测试的流程自动执行,测试完成后,自动生成Word、Excel报表,判读测试数据。报表自动设置密码保护,保证测试数据的安全性和可信性。

各个测试项目测试流程基本参照伺服机构试验要求和方法进行。连续测试项目为伺服机构的性能测试,其他测试项目为伺服机构的老练测试。软件中的笔录仪模块在软件开始测试时自行记录测试过程中的所有数据。测试数据实时保存在用户指定的文件名和路径中。

2 测试系统实现

2.1 测试系统硬件实物

测试系统硬件实物如图4所示。最下方为启动机箱,中间为测控机箱,上方为打印机,右侧为显示器和鼠标键盘。测试系统中的显示器及鼠标键盘均可用触摸式液晶屏代替,液晶屏嵌于测控机箱中,但考虑到系统使用环境多变,使用现场情况复杂,本系统使用外接鼠标键盘及显示器的方式,方便系统维护和使用。增强系统的可靠性。

2.2 测试系统软件界面

测试系统软件界面如图5所示。软件界面中间为子面板,用户点击不同的测试项目时,相应的测试界面便在中间显示。界面上方为伺服机构测试过程中需要实时查看的测试数据。此软件下方分别显示了软件操作过程、伺服机构测试状态和通电时间。

2.3 笔录仪回放界面

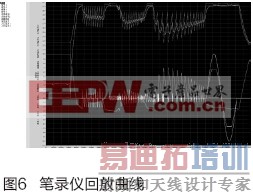

软件测试完成后,可在笔录仪测试界面下回放历史数据,回放界面如图6所示。回放界面的左半部分为测试数据保存的名称,右半部分曲线根据左半部分的选择来显示。显示曲线可放大缩小,也可自行导出。

3 结论

本文基于PXI总线设计的伺服机构自动化测试系统,主要完成了硬件平台的搭建、信号调理设计、功率放大设计和电源调理设计,同时开发测试系统软件。系统满足一级、二级、双向冗余伺服机构和一级、二级、双向非冗余伺服机构产品在空载、负载、大泵空载测试条件下的测试需求。系统运行稳定、安全、可靠,为伺服机构产品测试和事后数据分析、数据追溯提供依据和保障。

参考文献:

[1]黄玉龙,杨广志.基于伺服机构的动态测试[J].计算机测量与控制,2005,13(09)

[2]陈树学,刘萱.LabVIEW宝典[J].2011(3):195-200

[3]张志成,张合成.基于PXI总线的导弹伺服机构的动态测试[J].计算机测量与控制,2006,14(12)

[4]杨高科.LabVIEW虚拟仪器项目开发与管理[J].机械工业出版社,2012:207-217

[5]徐延万,等.控制系统.中国宇航出版社,2005:236-239