- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

飞机上小功率伺服系统仪表的自动测试系统设计

摘要:本文针对具有自动调节功能的小功率伺服系统仪表,设计了一种通用的自动测试系统,并给出了具体的硬件电路和相关软件流程。实际应用表明,该自动测试系统不仅功能齐全,工作稳定可靠,便于地勤人员的维护保障,而且具有使用方便、智能化、集成度高的特点。

引言

现如今,以具有自动调节功能的小功率伺服系统为基本结构单元的仪表广泛应用于飞机上,它采用随动系统方式实现信号的转换、解算和远距传输传送,使信号能量得到放大,不仅可以提高仪表的指示精度和负载能力,而且具有较灵活的输出和显示方式[1]。小功率伺服系统仪表的完好性直接影响到飞机的飞行安全,本文针对飞机上的小功率伺服系统仪表设计了一套通用的自动测试系统。

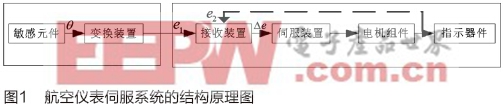

1 航空仪表伺服系统的工作原理

航空仪表中所应用的伺服系统实际上是一个电气机械式位置反馈系统,其原理结构如图1所示,它主要由传感器和指示器两部分组成。在传感器中,敏感元件测量飞行器的某一物理参数并转换成控制伺服系统运动的角信号θ1,再通过变换装置将角信号θ1转换成一定形式电信号e1输出给指示器中的接收装置。在指示器中,当接收装置的输入信号e1与电机组件输出的反馈信号e2不一致时(即△e=e2-e1≠0)则产生误差电压信号△e,该信号经伺服装置解调放大后控制直流电机组件运转,以带动指针和计数器指示,同时为接收装置提供位置反馈信号e2(图1中指示器部分框内的虚线即表征这种机械位置反馈关系),使△e趋于0,我们把这种状态称为随动系统的协调状态。当相应的飞行器参数发生变化时,伺服系统将重复上述过程使系统获得新的协调。

航仪表伺服系统中的变换装置和接收装置在电气关系上是一个整体部件,合并称之为比较变换装置,由它实现主控信号与反馈信号的比较,并转换成误差电信号。组成比较变换装置的器件常用自整角机或旋转变压器,它们都具有传输精度高、使用寿命长的特点。

1 总体设计思想

本文设计的通用自动测试系统是以工业控制计算机为平台,根据被测设备的测试需求,研制专用的基于GPIB总线数据通讯技术的程控激励信号发生器与信号采集处理器等总线扩展卡,制作专用的接口适配器用于连接测试系统与被测单元,对重复占用的信号源以继电器开关和矩阵开关进行分配,在数字I/O卡的控制下进行。

2 硬件设计

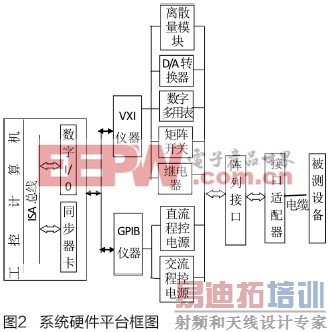

硬件系统设计框图如图2所示,硬件平台主要由工控计算机、数字I/O卡、三块同步器卡、测试资源、阵列接口、接口适配器和测试电缆七部分组成:

(1)工控计算机:是整机控制中心和操作平台,除标准IPC配置外,内部扩充有四块VXI总线扩展卡、数字I/O卡和同步器卡。通过软件系统和GPIB总线调度系统数字化测试资源对被测对象自动完成数字化检测,并给出准确的检测结果。

(2)同步器卡:是自行设计基于ISA总线的同步器/分解器,实现轴角信号与数字信号转化。一方面读取系统总线送来的数字角度数据,产生电压信号,作为激励发送到仪表;另一方面,它又能接收被测设备输出的角位信号,将角位信息转化为角度值。

(3)数字I/O卡:在测试系统中,数字I/O卡可触发所用继电器模块的电磁动作,接收从离散量接口板送来的开关量信号[3]。

[p](4)测试资源:系统测试资源以数字化VXI模块仪器和GPIB程控仪器为主。

①VXI测试资源:VXI模块资源的选用和搭配部分考虑被测对象的测试需求和系统扩展能力。考虑测试精度的需要,分别选用16通道16位的D/A转换器JV53201、6.5位数字多用表Agilent 34401B、继电器AglientE1463A、矩阵开关Agilent E1446A。离散量接口板为自制版,专用于ATE检测UUT离散输出电压的功能电路板。这块印制板上还装载有一个附加的电阻网络,它以取自电为母源,采用电阻网络分压的方式产生各种电压信号源。

②GPIB分立仪器:主要包括直流程控电源和交流程控电源。直流程控电源和交流程控电源均有程控可调能力,并且具有在线监控、数据回读、自检测功能。

(5)阵列接口:它是整个系统输入和输出信号的转接中枢。

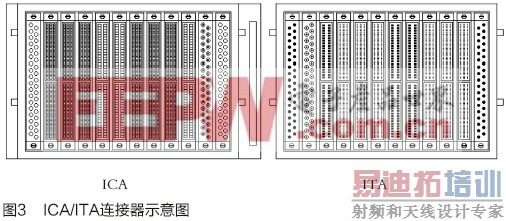

(6)接口适配器:UUT(被测对象)并不直接与ICA(阵列接口连接器框架)连接,而是连接到专用的接口适配器上。接口适配器和UUT在测试时配套使用,所有接口适配器拥有统一的与ICA对接的结构形式ITA(接口适配器)。ITA和ICA上的插座成对称关系[2],如图3所示。

接口适配器及被测单元所需电源均来自测试系统,并通过ICA和ITA转接。接口适配器是被测单元信号的预处理装置,通过程控接口与测试系统总线连接,实现有效的自动测试。ICA上配有非常灵活的操纵把手,可以方便可靠地与ITA连接与分离,以最便捷的方式将接口转接机箱与测试系统对接或分离。

(7)电缆:用于将被测设备与接口适配器相连。

3 软件设计方案

系统软件采用模块化结构,灵活方便,为硬件系统扩充和软件升级提供了优越的条件。选用NI公司的LabVIEW作为软件开发平台,由主模块程序调用各个功能模块程序完成测试的相应功能,各个功能模块调用底层函数或子VI完成相应操作,各层之间通过公共数据文件和实时变量进行数据交换[4,5]。

3.1 测试系统软件总体设计

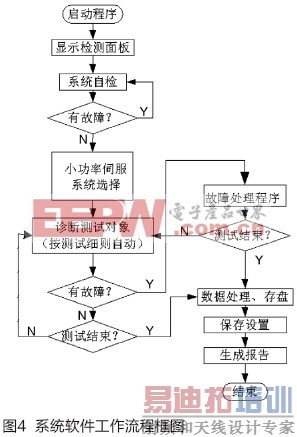

测试软件系统主控模块负责系统的流程控制、子模块的管理、用户管理、帮助提示等,主模块的流程图如图4所示。

自动测试系统测试过程为:首先自动测试系统供电;启动软件平台,开始系统资源扫描和系统自检,进入测试准备。自检完成后选择被测设备,并按照被测设备需要测试的细则进行自动测试,测试过程中判断被测对象是否有故障,如果有故障则进入故障处理程序进行相应的故障处理。同时故障信号信息通过存储模块实时记录到检测仪数据库中,供以后故障分析和查询。

功能模块包括数据采集模块、数据处理模块、信号输出模块、数据存储及历史数据查询模块、报表模块、错误事件处理模块等,也采用分层模块设计思想,由主模块调用各个子模块,以实现数据的采集、处理、分析、显示、记录和打印等功能,完成对小功率伺服系统的在线测试。

3.2 用户图形界面的设计

自动测试系统操作面板如图5所示,根据软件设计的总体设计思想创建用户界面及回调函数名称,操作面板在设计上力求方便与实用。

测试系统的一般测试步骤如下:(1)将被测部件通过相应的电缆与被测系统适配器连接;(2)通过标准化接口与测试系统连接;(3)接通程控直流电源和交流电源为测试系统供电;(4)运行被测部件的测试程序(TPS)进入被测部件的操作面板界面,在操作面板中选择所要进行的测试项目,选好后按下“启动”键,计算机进入测试过程。在测试过程中会显示一些操作提示信息,待被测部件检测完后,用鼠标点击操作面板上的“数据保存”,将被测结果记录下来。

4 结论

本文综合运用自动测试系统集成技术完成飞机上小功率伺服系统仪表的自动测试系统的设计,通过仿真验证,证明设计方案正确可行,可为具体工程实现提供依据。

参考文献:

[1]王世锦.飞机仪表[M], 北京:科学出版社,2013(2)

[2]石鑫,吴晓男.基于虚拟仪器的自动测试系统设计[J].仪表技术,2007(8):13-15

[3]李红娟,翟兴彦.ATE综合测试台设计[J].航空工程与维修.2002(2):33-34

[4]唐大全.机载设备综合ATE通用软件平台[J].宇航计测技术,2002(1):50-54

[5]卢建华,孙时珍,吴晓男.便携式发动机测试设备的研究[J].电子产品世界,2013(6):55-58

上一篇:电力监控系统智能测控仪表的研究与设计

下一篇:冗余伺服机构自动化测试系统