- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

流量测量技术综述

录入:edatop.com 点击:

1 引言

流量测量是工业过程测量中的一个重要参数。在工业生产中承担着两类重要任务:其一为流体物资贸易核算储运管理和污水废气排放控制的总量计量;其二为流程工业提高产品质量和生产效率,降低成本以及水利工程和环境保护等作必要的流量检测和控制。

流量测量涉及广泛的应用领域。过程测量、能源计量、环境保护、交通运输等高耗能领域对流量测量的需求急速增长,为流量测量技术提出了新的要求。不仅要求流量测量仪表耐高温高压,而且能自动补偿参数变化对测量精度的影响,从节约能源、成本核算、贸易往来及医药卫生等方面的特殊要求考虑,要求流量测量精度高、压损小、可靠性高。新技术、新器件、新材料和新工艺及新软件的开发应用,使得流量计的测量准确度越来越高,流量的测量范围越来越广。同时流量计对测量介质的要求在降低,适用范围也越来越宽,智能化程度及可靠性得到了很大的提高。

2 流量的测量

2.1 流量测量的概念及方法分类

介质在单位时间内通过给定的通道或管道横截面的量叫做通过该截面的流量。流量的读数可以是质量单位或容积单位。流量也是总量除以时间的商。反之,总量可以看作流量与时间的积。流量与总量都是物理量,彼此通过时间相联系。

流量测量方法大致可以归纳为以下四种:利用伯努利方程原理,通过测量流体差压信号来反映流量的差压式流量测量法,用这种方法制成的仪表如转子流量计、靶式流量计、弯管流量计等;通过直接测量流体流速来得出流量的速度式流量测量法,用这种方法制成的仪表如涡轮流量计、涡街流量计、电磁流量计、超声波流量计等;利用标准小容积来连续测量流量的容积式测量,用这种方法制成的仪表如椭圆齿轮流量计、腰轮流量计、刮板流量计等;以测量流体质量流量为目的的质量流量测量法,用这种方法制成的仪表如热式质量流量计、科氏质量流量计、冲量式质量流量计等。

2.2 国内外新成果举例

2007年清华大学高晋元教授发表《参数估计法测量两相流流速》一文,提出运用模型参数估计可直接辨识随机流动噪声的渡越时间,能起到在时域对传感器信号进行预滤波的作用,推动了我国在相关流量测量技术上的进步。

巴西的Pereira所设计的改进的音速喷嘴是一种新型的音速文丘里喷嘴。它的喉部和扩散管是分别加工的,因此便于制造,而且测量各部件的几何形状和尺寸也更方便;俄罗斯Kopp等人的基于流体动力学效应实现转子悬浮的速度式流量传感器,十分引人注目;日本Yamada等人将铠装温度计插在孔板的差压检测部位,并测试其对差压测量值的影响,结果发现对差压测量放几乎没有影响。这就使带温压自动补偿功能的差压变送器的开发成为可能。

3 常用流量计简介

3.1 节流式流量计

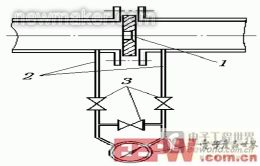

节流式流量计是一种典型的差压流量计。是目前工业生产中用来测量气体、液体和蒸汽流量的最常用的一种流量仪表。节流式流量计通常由能将流体流量转换成差压信号的节流装置及测量差压并显示流量的差压计组成。如图1所示。

大小。

测量原理:把流体流动方程和连续性方程联立得到体积流量公式如下:

p1、p2—选定两截面上流体的静压力;

u1、u2—选定两截面上流体的平均流速;

ρ1、ρ2—选定两截面上流体的密度;

D、d'—选定两截面上流束直径;

由上式可知,在节流元件确定条件下,体积流量与差压成正比,通过差压检测装置检测差压后,经计算就可得到体积流量的值。

3.2 电磁流量计

电磁流量计广泛应用于各种导电液体的体积流量测量,被测介质在测量管内,由于没有阻滞部件,所以没有压力损失。而且此流量计无机械惯性,反应灵敏,可测范围大,而且线性较好,测量精度高,可直接进行等分刻度,适用管径范围宽。

电磁流量计测量原理:设在均匀磁场中垂直于磁场方向放置一个直径为D的管道。管道由不导磁材料制成,当导电的液体在导管中流动时,导电液体切割磁力线,因而在磁场及流动方向上产生感应电动势,如安装一对电极,则电极间产生与流速成正比的电位差。通过测量此电位差可求得流体流量。

流体流量方程为:

B—为磁感应强度;D—管道内径;

u—流体平均流速;E—感应电势。

由式可知,当测量管一定时,体积流量qv与比值E/B成正比,而与流体的状态和物理参数无关,测量比值E/B即可得到体积流量qv。当磁感应强度B为恒定值时体积流量qv与感应电动势E成正比。通过测量感应电动势就可间接计算出流体体积流量。 [p]

3.3 涡街流量计

涡街流量计是60年代末出现的新型流量仪表。具有精度高、量程比宽、使用寿命长、压力损失小等优点深受用户的欢迎,发展十分迅速。

涡街流量计是利用流体振荡的原理进行流量测量。在均匀流动的流体中,垂直地插入一个具有非流线型截面的柱体,称为漩涡发生体,则在其两侧会产生旋转方向相反、交替出现的漩涡,当每两个旋涡之间的纵向距h和涡列间横向距离L满足一定的关系,即h/L=0.281时,这两个旋涡列将是稳定的,称之为“卡门涡街”,漩涡体产生频率与流速的关系:

d—漩涡发生体的特征尺寸。则流体体积流量公式如下:

由上式可知,在斯特罗哈尔数为常数的基础上,通过涡街流量计的体积流量与漩涡频率成正比。通过检测漩涡频率,就可以计算出流体积流量。

3.4 超声波流量计

超声波在流动的流体中传播时,就载上流体流速的信息,利用接收到的超声波信号即可测量流体的流速与流量。具有无压力损失、不扰流、输出线性、量程比大等优点。超声波流量计也存在些缺点:传感器的安装直接影响到计量的准确度,因此对安装的要求十分严格;准确度小及电磁流量计结构较为复杂;故障排除较困难;抗干扰性较差;对安装地点环境要求较高。

超声波入射到管道流体中,顺流传播时间与逆流传播时间之差与流体的流速有确定的对应关系。超声波测流量的作用原理有传播速度法、多普勒法、波束偏移法、噪声法、相关法、流速—液面法等多种方法。超声波流量计由超声波换能器、电子线路及流量显示系统组成。

4 流量测量技术在电厂中的应用

4.1 主蒸汽流量测量

火电机组主蒸汽流量的准确测量,对于机组的经济性分析和节能降耗工作均具有重要的价值。对于主蒸汽流量的测量,传统上主要采用直接测量法,即使用孔板流量计、涡街流量计等进行直接测量。直接测量主蒸汽流量的方法主要应用于小型的汽轮发电机组,对于高参数,特别是超临界机组,采用直接测量方案在工艺及误差控制方面都存在较大困难,并且节流损失也不容忽视。因此现今的大容量汽轮机组在系统设计时,为了减小节流损失,通常不设主蒸汽流量节流测量装置,而是利用汽轮机DAS系统的有关参数间接换算得出主蒸汽流量,即采用间接测量法。

采用间接换算法方案,源于汽轮机理论中著名的Flugel公式。对于具有n级的汽轮机组在变工况下未达临界时,级组前后参数与流量之间的关系可由下式表达:

当所取的级组较多且含凝汽式机组的末级时,由于排汽压力值与级组进汽压力值相比小得多,并且在级组前温度变化较小时,温度修正项接近于1,故上式可转为更简单的形式:

4.2 循环水流量测量

电厂循环水流量的测量,是测定冷却水泵性能以及实现冷却水泵优化调度的重要环节。目前,在测定凝汽器的冷却水流量时,通常采用超声波流量计或者根据凝汽器的热平衡推算冷却水流量。

在汽轮机凝汽器中,除汽轮机排汽外,还有低压加热器的疏水在凝汽器中放热。放出的热量被冷却水吸收。由于疏水量较小,而且其在凝汽器中放热量也较少,故忽略各种疏水在疑汽器中的放热量。则由凝汽器的热平衡,蒸汽凝结所放出的热量等于冷却水吸收的热量,即:

5 结论

尽管流量测量技术发展日趋成熟,但是在测量和应用方面依旧不尽人意,仪表种类繁多,不同场合要选不同类型的仪表,至今尚无一种仪表的可靠性和准确度能满足多类要求。因此在选用流量测量仪表时,在满足实际运行测量要求的基础上,还要仪表的经济型。总结仪表选用考虑的因素包括:测量环境、精确度、重复性、线性度、测量范围、压力损失、响应时间等。

流量测量是工业过程测量中的一个重要参数。在工业生产中承担着两类重要任务:其一为流体物资贸易核算储运管理和污水废气排放控制的总量计量;其二为流程工业提高产品质量和生产效率,降低成本以及水利工程和环境保护等作必要的流量检测和控制。

流量测量涉及广泛的应用领域。过程测量、能源计量、环境保护、交通运输等高耗能领域对流量测量的需求急速增长,为流量测量技术提出了新的要求。不仅要求流量测量仪表耐高温高压,而且能自动补偿参数变化对测量精度的影响,从节约能源、成本核算、贸易往来及医药卫生等方面的特殊要求考虑,要求流量测量精度高、压损小、可靠性高。新技术、新器件、新材料和新工艺及新软件的开发应用,使得流量计的测量准确度越来越高,流量的测量范围越来越广。同时流量计对测量介质的要求在降低,适用范围也越来越宽,智能化程度及可靠性得到了很大的提高。

2 流量的测量

2.1 流量测量的概念及方法分类

介质在单位时间内通过给定的通道或管道横截面的量叫做通过该截面的流量。流量的读数可以是质量单位或容积单位。流量也是总量除以时间的商。反之,总量可以看作流量与时间的积。流量与总量都是物理量,彼此通过时间相联系。

流量测量方法大致可以归纳为以下四种:利用伯努利方程原理,通过测量流体差压信号来反映流量的差压式流量测量法,用这种方法制成的仪表如转子流量计、靶式流量计、弯管流量计等;通过直接测量流体流速来得出流量的速度式流量测量法,用这种方法制成的仪表如涡轮流量计、涡街流量计、电磁流量计、超声波流量计等;利用标准小容积来连续测量流量的容积式测量,用这种方法制成的仪表如椭圆齿轮流量计、腰轮流量计、刮板流量计等;以测量流体质量流量为目的的质量流量测量法,用这种方法制成的仪表如热式质量流量计、科氏质量流量计、冲量式质量流量计等。

2.2 国内外新成果举例

2007年清华大学高晋元教授发表《参数估计法测量两相流流速》一文,提出运用模型参数估计可直接辨识随机流动噪声的渡越时间,能起到在时域对传感器信号进行预滤波的作用,推动了我国在相关流量测量技术上的进步。

巴西的Pereira所设计的改进的音速喷嘴是一种新型的音速文丘里喷嘴。它的喉部和扩散管是分别加工的,因此便于制造,而且测量各部件的几何形状和尺寸也更方便;俄罗斯Kopp等人的基于流体动力学效应实现转子悬浮的速度式流量传感器,十分引人注目;日本Yamada等人将铠装温度计插在孔板的差压检测部位,并测试其对差压测量值的影响,结果发现对差压测量放几乎没有影响。这就使带温压自动补偿功能的差压变送器的开发成为可能。

3 常用流量计简介

3.1 节流式流量计

节流式流量计是一种典型的差压流量计。是目前工业生产中用来测量气体、液体和蒸汽流量的最常用的一种流量仪表。节流式流量计通常由能将流体流量转换成差压信号的节流装置及测量差压并显示流量的差压计组成。如图1所示。

大小。

测量原理:把流体流动方程和连续性方程联立得到体积流量公式如下:

p1、p2—选定两截面上流体的静压力;

u1、u2—选定两截面上流体的平均流速;

ρ1、ρ2—选定两截面上流体的密度;

D、d'—选定两截面上流束直径;

由上式可知,在节流元件确定条件下,体积流量与差压成正比,通过差压检测装置检测差压后,经计算就可得到体积流量的值。

3.2 电磁流量计

电磁流量计广泛应用于各种导电液体的体积流量测量,被测介质在测量管内,由于没有阻滞部件,所以没有压力损失。而且此流量计无机械惯性,反应灵敏,可测范围大,而且线性较好,测量精度高,可直接进行等分刻度,适用管径范围宽。

电磁流量计测量原理:设在均匀磁场中垂直于磁场方向放置一个直径为D的管道。管道由不导磁材料制成,当导电的液体在导管中流动时,导电液体切割磁力线,因而在磁场及流动方向上产生感应电动势,如安装一对电极,则电极间产生与流速成正比的电位差。通过测量此电位差可求得流体流量。

流体流量方程为:

B—为磁感应强度;D—管道内径;

u—流体平均流速;E—感应电势。

由式可知,当测量管一定时,体积流量qv与比值E/B成正比,而与流体的状态和物理参数无关,测量比值E/B即可得到体积流量qv。当磁感应强度B为恒定值时体积流量qv与感应电动势E成正比。通过测量感应电动势就可间接计算出流体体积流量。 [p]

3.3 涡街流量计

涡街流量计是60年代末出现的新型流量仪表。具有精度高、量程比宽、使用寿命长、压力损失小等优点深受用户的欢迎,发展十分迅速。

涡街流量计是利用流体振荡的原理进行流量测量。在均匀流动的流体中,垂直地插入一个具有非流线型截面的柱体,称为漩涡发生体,则在其两侧会产生旋转方向相反、交替出现的漩涡,当每两个旋涡之间的纵向距h和涡列间横向距离L满足一定的关系,即h/L=0.281时,这两个旋涡列将是稳定的,称之为“卡门涡街”,漩涡体产生频率与流速的关系:

d—漩涡发生体的特征尺寸。则流体体积流量公式如下:

由上式可知,在斯特罗哈尔数为常数的基础上,通过涡街流量计的体积流量与漩涡频率成正比。通过检测漩涡频率,就可以计算出流体积流量。

3.4 超声波流量计

超声波在流动的流体中传播时,就载上流体流速的信息,利用接收到的超声波信号即可测量流体的流速与流量。具有无压力损失、不扰流、输出线性、量程比大等优点。超声波流量计也存在些缺点:传感器的安装直接影响到计量的准确度,因此对安装的要求十分严格;准确度小及电磁流量计结构较为复杂;故障排除较困难;抗干扰性较差;对安装地点环境要求较高。

超声波入射到管道流体中,顺流传播时间与逆流传播时间之差与流体的流速有确定的对应关系。超声波测流量的作用原理有传播速度法、多普勒法、波束偏移法、噪声法、相关法、流速—液面法等多种方法。超声波流量计由超声波换能器、电子线路及流量显示系统组成。

4 流量测量技术在电厂中的应用

4.1 主蒸汽流量测量

火电机组主蒸汽流量的准确测量,对于机组的经济性分析和节能降耗工作均具有重要的价值。对于主蒸汽流量的测量,传统上主要采用直接测量法,即使用孔板流量计、涡街流量计等进行直接测量。直接测量主蒸汽流量的方法主要应用于小型的汽轮发电机组,对于高参数,特别是超临界机组,采用直接测量方案在工艺及误差控制方面都存在较大困难,并且节流损失也不容忽视。因此现今的大容量汽轮机组在系统设计时,为了减小节流损失,通常不设主蒸汽流量节流测量装置,而是利用汽轮机DAS系统的有关参数间接换算得出主蒸汽流量,即采用间接测量法。

采用间接换算法方案,源于汽轮机理论中著名的Flugel公式。对于具有n级的汽轮机组在变工况下未达临界时,级组前后参数与流量之间的关系可由下式表达:

当所取的级组较多且含凝汽式机组的末级时,由于排汽压力值与级组进汽压力值相比小得多,并且在级组前温度变化较小时,温度修正项接近于1,故上式可转为更简单的形式:

4.2 循环水流量测量

电厂循环水流量的测量,是测定冷却水泵性能以及实现冷却水泵优化调度的重要环节。目前,在测定凝汽器的冷却水流量时,通常采用超声波流量计或者根据凝汽器的热平衡推算冷却水流量。

在汽轮机凝汽器中,除汽轮机排汽外,还有低压加热器的疏水在凝汽器中放热。放出的热量被冷却水吸收。由于疏水量较小,而且其在凝汽器中放热量也较少,故忽略各种疏水在疑汽器中的放热量。则由凝汽器的热平衡,蒸汽凝结所放出的热量等于冷却水吸收的热量,即:

5 结论

尽管流量测量技术发展日趋成熟,但是在测量和应用方面依旧不尽人意,仪表种类繁多,不同场合要选不同类型的仪表,至今尚无一种仪表的可靠性和准确度能满足多类要求。因此在选用流量测量仪表时,在满足实际运行测量要求的基础上,还要仪表的经济型。总结仪表选用考虑的因素包括:测量环境、精确度、重复性、线性度、测量范围、压力损失、响应时间等。

上一篇:浅谈风速计维护保养方法要点

下一篇:为什么孔板流量计的变送器要接地