- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

摩托车消声器振动测试

录入:edatop.com 点击:

1 引言

某摩托车消声器在当前市场及使用工况下强度达到要求。因为新市场的使用工况有所变化,在道路耐久试验过程中在安装部位出现断裂问题(见图1)。比对两种工况主要差别在于新市场道路情况较恶劣,碎石块类路面较多,而且在新市场主要使用在发动机高转速工况下。

为解决该问题决定对消声器悬挂位置及消声器尾部振动加速度进行测量,两个测点位置见下图:

2 测试的主要内容及目的

本次测试的主要内容是测试消声器前后测点(见上图)在不同工况下的振动加速度值。

其目的主要是做出以下判断

1)消声器行使过程中的振动原因主要方面是路面激励还是发动机激励。

2)结合模态分析判断行使过程中消声器是否发生共振现象。

3)比较原方案、内外加强方案三种方案在行使过程中振动加速度值的相对大小,从而初步判断三种方案在此工况下的优略。

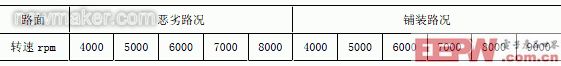

具体测试工况如下表:

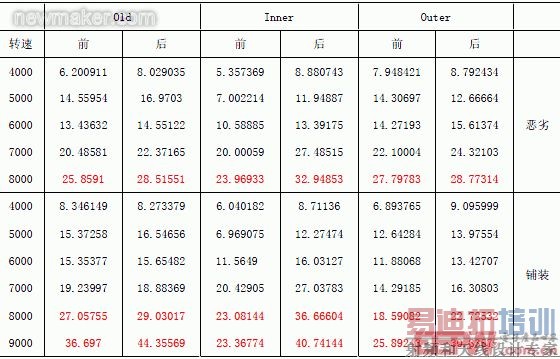

3.1 测试加速度RMS 值分析

测试中采用三向加速度传感器测量每个测点 X、Y、Z 三个方向的振动加速度信号,将三个方向的信号分别计算RMS 值后合成得到合成RMS 值列入表1:

案所分别对应的振动加速度的大小。

3.2 测试加速度频谱分析

对测试加速度时域信号做 FFT,得到其所对应的频谱。通过频谱图可以看出振动的主要频率成分特征,从而判断发动机激励及路面激励分别对消声器振动的贡献量。这里仅列举发动机转速4000rpm 和8000rpm 下前测点(后测点结果类似)Z 方向的振动加速度频谱。

3.3 消声器结构有限元分析

根据消声器结构及实际约束状态计算消声器约束模态和在加速度载荷作用下的应力分布状况。计算结果表明在约束状态下三种消声器方案200Hz 以下都具有3~4 个共振频率存在,所以要想完全避开消声器在使用过程中的共振是非常困难的。强度分析结果显示外部加强的方案2 优于内部加强的方案1 且都明显优于原方案。

4.结论

通过对测试信号的分析可以确定引起消声器产生振动的主要原因是发动机引起的激励,路面激励引起的振动相对较小。三种方案的约束模态在200~300Hz 频率内都存在,当发动机转频或倍频达到该频率时会引起共振,从频谱及RMS 分析结果来看幅值不会放大很多。三种方案都无法完全避开该频率段。当发动机转速达到9000rpm 后,测试结果显示高频(1000Hz以上)振动成分明显增大,对消声器的疲劳很不利。内部加强和外部加强后,消声器振动水平有所下降,从测试结果来看,外部加强的效果最好,振动加速度RMS 值最小。惯性力CAE分析结果显示,加强后应力水平及应力分布状况均有比较明显的改善,其中外部加强效果最明显。综合考虑外部加强方案是三个方案中效果最好的。

由于测试条件限制,发动机转速的稳定性、行使路线的一致性都存在一定误差,所以本次测量的结果存在一定误差。CAE 计算中均采用相同的加速度值载荷边界,基本反映三种方案的振动应力分布状况。考虑到测试RMS 值外部加强方案最小,所以实际中外部加强方案与其他方案的差别还要明显。

参考文献:

[1] 工程振动测试与分析. [M]. 李方泽、刘馥清,高等教育出版社, 1992

[2] 踏板式摩托车振动实验分析. [J]. 李以农、米林、杨城,重庆大学学报,2003-2

[3] LMS 帮助系统

某摩托车消声器在当前市场及使用工况下强度达到要求。因为新市场的使用工况有所变化,在道路耐久试验过程中在安装部位出现断裂问题(见图1)。比对两种工况主要差别在于新市场道路情况较恶劣,碎石块类路面较多,而且在新市场主要使用在发动机高转速工况下。

为解决该问题决定对消声器悬挂位置及消声器尾部振动加速度进行测量,两个测点位置见下图:

图 1:消声器断裂部位图

2 测试的主要内容及目的

本次测试的主要内容是测试消声器前后测点(见上图)在不同工况下的振动加速度值。

其目的主要是做出以下判断

1)消声器行使过程中的振动原因主要方面是路面激励还是发动机激励。

2)结合模态分析判断行使过程中消声器是否发生共振现象。

3)比较原方案、内外加强方案三种方案在行使过程中振动加速度值的相对大小,从而初步判断三种方案在此工况下的优略。

具体测试工况如下表:

3.1 测试加速度RMS 值分析

测试中采用三向加速度传感器测量每个测点 X、Y、Z 三个方向的振动加速度信号,将三个方向的信号分别计算RMS 值后合成得到合成RMS 值列入表1:

表 1:三种消声器加速度合成RMS 值列表

案所分别对应的振动加速度的大小。

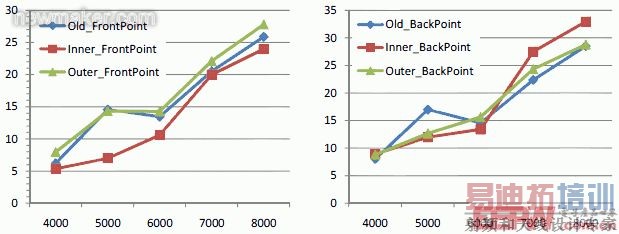

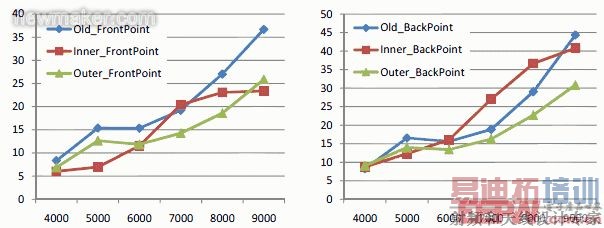

图 2:恶劣路面前后测点加速度RMS 值

图 3:铺装路面前后测点加速度RMS 值

3.2 测试加速度频谱分析

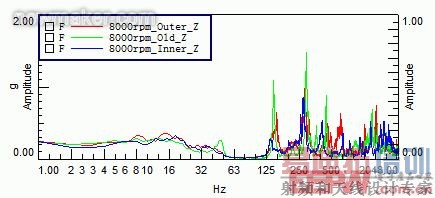

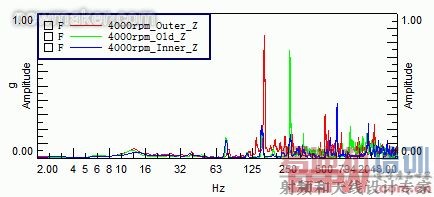

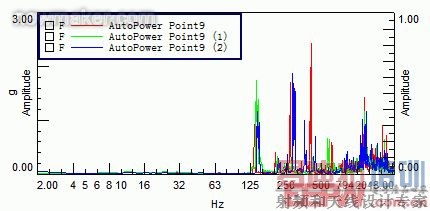

对测试加速度时域信号做 FFT,得到其所对应的频谱。通过频谱图可以看出振动的主要频率成分特征,从而判断发动机激励及路面激励分别对消声器振动的贡献量。这里仅列举发动机转速4000rpm 和8000rpm 下前测点(后测点结果类似)Z 方向的振动加速度频谱。

图4:4000rpm 恶劣路Z 方向加速度频谱

图5:8000rpm 恶劣路Z 方向加速度频谱

图6:4000rpm 铺装路Z 方向加速度频谱

图7:8000rpm 铺装路Z 方向加速度频谱

3.3 消声器结构有限元分析

根据消声器结构及实际约束状态计算消声器约束模态和在加速度载荷作用下的应力分布状况。计算结果表明在约束状态下三种消声器方案200Hz 以下都具有3~4 个共振频率存在,所以要想完全避开消声器在使用过程中的共振是非常困难的。强度分析结果显示外部加强的方案2 优于内部加强的方案1 且都明显优于原方案。

4.结论

通过对测试信号的分析可以确定引起消声器产生振动的主要原因是发动机引起的激励,路面激励引起的振动相对较小。三种方案的约束模态在200~300Hz 频率内都存在,当发动机转频或倍频达到该频率时会引起共振,从频谱及RMS 分析结果来看幅值不会放大很多。三种方案都无法完全避开该频率段。当发动机转速达到9000rpm 后,测试结果显示高频(1000Hz以上)振动成分明显增大,对消声器的疲劳很不利。内部加强和外部加强后,消声器振动水平有所下降,从测试结果来看,外部加强的效果最好,振动加速度RMS 值最小。惯性力CAE分析结果显示,加强后应力水平及应力分布状况均有比较明显的改善,其中外部加强效果最明显。综合考虑外部加强方案是三个方案中效果最好的。

由于测试条件限制,发动机转速的稳定性、行使路线的一致性都存在一定误差,所以本次测量的结果存在一定误差。CAE 计算中均采用相同的加速度值载荷边界,基本反映三种方案的振动应力分布状况。考虑到测试RMS 值外部加强方案最小,所以实际中外部加强方案与其他方案的差别还要明显。

参考文献:

[1] 工程振动测试与分析. [M]. 李方泽、刘馥清,高等教育出版社, 1992

[2] 踏板式摩托车振动实验分析. [J]. 李以农、米林、杨城,重庆大学学报,2003-2

[3] LMS 帮助系统

上一篇:怎样正确使用可燃气体检测仪

下一篇:应用于汽车工业的高敏非真空检漏法