- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

LMS Test.Lab简化风机变速箱的测试

录入:edatop.com 点击:

根据世界风能源协会(WWEA)的资料,世界市场中的风力发电机组安装量在2011年产生了一个新的记录—总共达到了42万千瓦,而2010年的安装量只有37.6万千瓦。并且根据初步的数据显示,世界各地的总安装量已经达到了239万千瓦左右—占到了全球电力需求的3%。

为了满足这种日益增长的需求,很快就会需要更多—并且越来越大—的风力发电机组。但是发展的加快也面临着挑战,因为发电机的设计日益复杂,而且需要在恶劣的天气情况下运行数十年。这意味着每个客户定制项目的设计都需要进行更多的测试。

Moventas公司是涡轮风力发电机变速箱的一线供应商之一,了解到在过去的5年里关于噪音和振动方面的测试数量已经翻了4倍,许多的项目也要求进行相应的测试。

Moventas公司研究和试验组经理Jari Toikkanen先生解释说,进行这些测试主要是为了提高产品的可靠性,并符合如美国齿轮制造商协会(AGMA)和欧洲ISO标准等机构严格监管的要求。他补充说:“除了进行最大的努力进行产品开发,涡轮风力发电机的原始设备制造商们(OEMs)都要求进行更多并且比以往都要更详细的振动试验来检测产品的性能。”

变速箱共振

特别需要注意的一点是在涡轮风力发电机的大型变速箱的振动方面,它结合了行星和螺旋转子来驱动发电机。另一个重要的组成部分是连接变速箱与涡轮机的扭矩臂。例如,Moventas公司一个大型的3MW模型,变速箱的重量就达到了30吨,直径达到2米;长度为2.5米。扭矩臂的套管到套管之间的宽度为4米,0.5米厚,重达5吨。

工程师进行多种的模型冲击试验来测试这些组件的共振反应。为什么呢?是为了检查并避免产生共振反应。

Toikkanen先生说:“一般来说,我们的目标是避免扭矩臂产生80~250Hz范围内的震动,其余的结构在400~800Hz的范围内。如果共振的频率在这个范围内或接近这个范围,工程师可以通过调整变速箱内组件和扭矩臂的几何位置来改变模态频率—通常改变部分组件的厚度和形状就能够优化性能。”

Toikkanen先生注意到,由于不同的转子叶片的转动速度,使得变速箱扭矩臂的振动方式产生差异,并且齿轮的振动频率也会发生变化,因而使得这个过程变得非常复杂—从输入旋转每分钟的转数(RPM),微风时或到大风时可能达到10倍的量。

提高测试效率

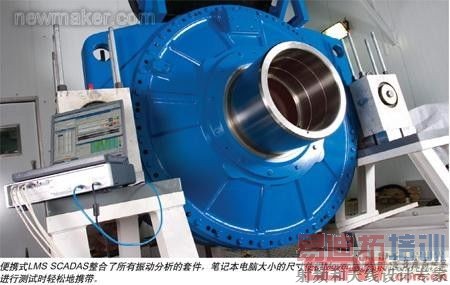

为了应对各种测试所带来的挑战,Moventas公司目前已经开始使用LMS Test.Lab软件—它具有LMS SCADAS 8动态数据采集系统可以在很短的时间内进行各种模式的分析测量。该系统包含模式分析所需的各种集成工具:

● 测试设置;

● 控制;

● 测量;

● 信号调试;

● 结果分析;

● 数据管理;

● 生成报告。

据Toikkanen先生的介绍,内置工作簿和循序渐进的操作方式能够提示工程师在哪里输入参数,并显示整个过程如何进行。这种简化的操作方式能够更快地进行测量。

该系统的在线监测功能还能够提高测试的效率,Toikkanen先生说:“我们可以使用实时可视化的功能,在测量的同时马上看到测量的结果,我们可以在现场验证测试,得到每一次锤击后结构如何变形的第一手资料,并了解任何意外共振所产生的原因。”

这种可视化功能的应用对Moventas公司的工程师来说是非常重要的,动画模拟状态与频率响应函数(FRFs)显示在同一个屏幕上—显示变速箱关键部位的振动幅度。这使得工程师能够立即了解到变速箱在不同的震动频率下的结构扭转和弯曲,因此他们可以识别哪些轴承可以传输振动—并确定关键的齿轮网谐波。

快速响应工程项目

Toikkanen先生说,不同配置的软件包可以进行常规的测试,可以“在几天内而不是几周”内运行。当需要一个更快的周期时,模态测试可以在早上运行,在同一天内得到并记录分析的结果。

除了使用LMS Test.Lab系统,公司一直与LMS工程服务(LMS Engineering Services)在一些需要额外计算资源的项目—如响应速度较快的项目,需要满足重点客户要求的项目上进行紧密的合作。定义耐久性分析计算的范围和详细程度,与Moventas公司的首席结构分析师Petri Lahtinen 先生进行相关项目的协调。

在一个项目中,LMS工程服务(LMS Engineering Services)提供了一家涡轮风力发电机生产商所需要的关键疲劳寿命分析。这项分析需要检查两个主要的涡轮风力发电机圆柱形的变速箱组件—扭矩臂和齿轮行星架—预计将承受超过20年的运作负载寿命。LMS的工程师为组件和应用单位的负载创建了一个有限要素模型,以确定每一部分的压力时间序列。这种压力时间序列连同完整的组件历史负载时间被使用在耐久性模拟软件(LMS Virtual.Lab)中,以预测基础材料的疲劳寿命。

在以后的项目中,LMS测量变速箱在低速输入和高速输出时的轴旋转振动。安装在低速轴上的加速度计信号直接在系统的分析中使用。高速轴的信号通过激光测振仪测试旋转速度而直接获取。一系列的操作响应能够显示出所有轴所产生的旋转振动和相关的共振。

Toikkanen先生相信,随着涡轮风力发电机的制造商们对零部件供应商要求的更加严格,相关的测试—并且降低项目中的能源生产成本对于推动涡轮机的发展创新将是至关重要的。(end)

为了满足这种日益增长的需求,很快就会需要更多—并且越来越大—的风力发电机组。但是发展的加快也面临着挑战,因为发电机的设计日益复杂,而且需要在恶劣的天气情况下运行数十年。这意味着每个客户定制项目的设计都需要进行更多的测试。

Moventas公司是涡轮风力发电机变速箱的一线供应商之一,了解到在过去的5年里关于噪音和振动方面的测试数量已经翻了4倍,许多的项目也要求进行相应的测试。

Moventas公司研究和试验组经理Jari Toikkanen先生解释说,进行这些测试主要是为了提高产品的可靠性,并符合如美国齿轮制造商协会(AGMA)和欧洲ISO标准等机构严格监管的要求。他补充说:“除了进行最大的努力进行产品开发,涡轮风力发电机的原始设备制造商们(OEMs)都要求进行更多并且比以往都要更详细的振动试验来检测产品的性能。”

变速箱共振

特别需要注意的一点是在涡轮风力发电机的大型变速箱的振动方面,它结合了行星和螺旋转子来驱动发电机。另一个重要的组成部分是连接变速箱与涡轮机的扭矩臂。例如,Moventas公司一个大型的3MW模型,变速箱的重量就达到了30吨,直径达到2米;长度为2.5米。扭矩臂的套管到套管之间的宽度为4米,0.5米厚,重达5吨。

工程师进行多种的模型冲击试验来测试这些组件的共振反应。为什么呢?是为了检查并避免产生共振反应。

Toikkanen先生说:“一般来说,我们的目标是避免扭矩臂产生80~250Hz范围内的震动,其余的结构在400~800Hz的范围内。如果共振的频率在这个范围内或接近这个范围,工程师可以通过调整变速箱内组件和扭矩臂的几何位置来改变模态频率—通常改变部分组件的厚度和形状就能够优化性能。”

Toikkanen先生注意到,由于不同的转子叶片的转动速度,使得变速箱扭矩臂的振动方式产生差异,并且齿轮的振动频率也会发生变化,因而使得这个过程变得非常复杂—从输入旋转每分钟的转数(RPM),微风时或到大风时可能达到10倍的量。

提高测试效率

为了应对各种测试所带来的挑战,Moventas公司目前已经开始使用LMS Test.Lab软件—它具有LMS SCADAS 8动态数据采集系统可以在很短的时间内进行各种模式的分析测量。该系统包含模式分析所需的各种集成工具:

● 测试设置;

● 控制;

● 测量;

● 信号调试;

● 结果分析;

● 数据管理;

● 生成报告。

据Toikkanen先生的介绍,内置工作簿和循序渐进的操作方式能够提示工程师在哪里输入参数,并显示整个过程如何进行。这种简化的操作方式能够更快地进行测量。

该系统的在线监测功能还能够提高测试的效率,Toikkanen先生说:“我们可以使用实时可视化的功能,在测量的同时马上看到测量的结果,我们可以在现场验证测试,得到每一次锤击后结构如何变形的第一手资料,并了解任何意外共振所产生的原因。”

这种可视化功能的应用对Moventas公司的工程师来说是非常重要的,动画模拟状态与频率响应函数(FRFs)显示在同一个屏幕上—显示变速箱关键部位的振动幅度。这使得工程师能够立即了解到变速箱在不同的震动频率下的结构扭转和弯曲,因此他们可以识别哪些轴承可以传输振动—并确定关键的齿轮网谐波。

快速响应工程项目

Toikkanen先生说,不同配置的软件包可以进行常规的测试,可以“在几天内而不是几周”内运行。当需要一个更快的周期时,模态测试可以在早上运行,在同一天内得到并记录分析的结果。

除了使用LMS Test.Lab系统,公司一直与LMS工程服务(LMS Engineering Services)在一些需要额外计算资源的项目—如响应速度较快的项目,需要满足重点客户要求的项目上进行紧密的合作。定义耐久性分析计算的范围和详细程度,与Moventas公司的首席结构分析师Petri Lahtinen 先生进行相关项目的协调。

在一个项目中,LMS工程服务(LMS Engineering Services)提供了一家涡轮风力发电机生产商所需要的关键疲劳寿命分析。这项分析需要检查两个主要的涡轮风力发电机圆柱形的变速箱组件—扭矩臂和齿轮行星架—预计将承受超过20年的运作负载寿命。LMS的工程师为组件和应用单位的负载创建了一个有限要素模型,以确定每一部分的压力时间序列。这种压力时间序列连同完整的组件历史负载时间被使用在耐久性模拟软件(LMS Virtual.Lab)中,以预测基础材料的疲劳寿命。

在以后的项目中,LMS测量变速箱在低速输入和高速输出时的轴旋转振动。安装在低速轴上的加速度计信号直接在系统的分析中使用。高速轴的信号通过激光测振仪测试旋转速度而直接获取。一系列的操作响应能够显示出所有轴所产生的旋转振动和相关的共振。

Toikkanen先生相信,随着涡轮风力发电机的制造商们对零部件供应商要求的更加严格,相关的测试—并且降低项目中的能源生产成本对于推动涡轮机的发展创新将是至关重要的。(end)

上一篇:金属转子流量计校准技巧解析

下一篇:应对现场精确微波测量的挑战