- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

上游组合管件对内锥流量计性能的影响

录入:edatop.com 点击:

引言

内锥流量计在20世纪80年代由美国McCrometer公司研制并推向市场。由于其在测量性能上的诸多优势而被广泛应用和研究。安装条件对内锥流量计的性能影响也被国内外学者广泛关注。同样作为差压式流量计,科研部门和科研工作者对其与其他差压流量计在不同工况下的测量性能做了大量研究工作,并普遍认为内锥流量计具有较强的抗扰动性能,对前后直管段的要求也比标准差压式流量计低。McCrometer公司也对不同差压式流量计做了大量比较工作,并认为内锥流量计在多方面性能优于其他节流式流量计。

目前,国内对内锥流量计的技术指标乃至安装条件要求多直接采用美国McCrometer公司产品说明书。由于内锥流量计标准化过程尚需时日,不同安装条件对流出系数的影响亟待补充。国内关于内锥流量计安装条件影响的实验研究相对较少。本文通过仿真实验,研究在100,92mm口径管道上内锥流量计的适配性问题。通过在100mm口径管道上对直径比为0.65的内锥流量计进行以常压气体为流动介质的实流实验,以流出系数平均相对误差、线性度和不确定度为评价指标,开展上游组合管件对内锥流量计性能影响的研究。给出不同上游组合管件情况下,前直管段长度建议。结合仿真实验,分析孔板和内锥节流区后部流场的区别。

1 管道适配性仿真研究

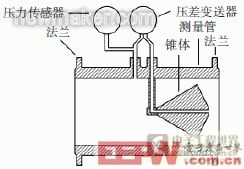

本文选用McCrometer公司生产的内锥流量计作为实验流量计。由于该公司生产的内锥流量计内部尺寸采用美国标准,各型号内径均不等于100mm。根据内锥流量计前后端面几何尺寸情况,最终选用内径为4in(1in=2.54cm)的L悬臂型内锥流量计,直径比β为0.6465,内径为92.5576mm,前锥角为53°,后锥角为127°。结构图如图1所示,包括法兰、测量管、差压变送器、压力 传感器 和锥体。由于管道直径与内锥流量计的直径偏差仅为8%,且流量计上游端面与上游取压孔平面有101.6mm距离,所以,认为对测量性能的主要影响因素是不同管件对流场的影响,而直径偏差的影响可忽略不计。

Fluent数值模拟采用k-epsilon-Standard湍流模型和标准壁面函数,离散方程组的压力速度耦合选择SIMPLE算法,动量、湍流动能、湍流耗散率均用二阶迎风差分格式。介质使用空气,密度ρ气=1.1614kg/m3,动力粘度μ气= 1.845×10-5kg/(m·s),运动粘度ν气=1.589×10-5m2/s。从图2可以看出:在内径为92mm的管道中,内锥流量计的流出系数较在100mm管道中偏小,最大相对误差仅为0.4%,且除最低雷诺数的仿真结果外,其他误差均不大于0.15%。因此,可以认为内径92mm的内锥流量计在内径为100mm的管道中是适用的。

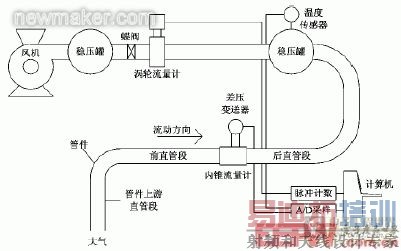

2.1 实验装置

实验在天津大学过程检测和控制实验室的高精度常压气流量实验装置上完成。采用标准表法标定内锥流量计。标准表为涡轮流量计,为整个实验提供准确流量值。可测流量范围25~1400为m3/h,精度为0.5%,重复性为0.06%。管道为水平方向。选用D=100mm口径的实验管道。图3为实验装置示意。通过变频器调节风机转速,从管道入口出抽取空气作为实验流动介质,为实验提供稳定的气流。差压变送器采用2只横河EJA110A,精度为0.075%,量程分别为0~1,0~10kPa。选用研华PCI—1780采集卡采集标准表频率信号,选用研华PCI—1716的16位A/D信号采集卡采集压力与温度信号。计算机用于实现对标准表、差压变送器和温度传感器输出信号的实时处理。 [p]

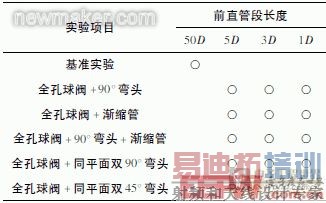

管道直径100mm,定义为1D。标准中默认的弯头为90°弯头,曲率半径150mm。本实验中弯头符合GB/T12459—2005标准,同样为DN100长半径90°弯头,曲率半径为150mm,法兰焊接形式为对焊。表1给出实验方案设计(DN100,实验介质:常温常压气体),对应不同前置管段和不同管件组合。其中,“○”表示实验用直管段长度。符号“D”表示管道内径。如5D表示内锥流量计活孔板上游端面距离管件法兰端面的长度为5D。

以基准实验作为参考基准。基准实验前直管段长50D,后直管段长3D,管道内流体流动为充分发展的湍流状态。前期大量文献表明,前直管段长度达到50D时,可以认为流场已经充分发展。同时,后直管段达到3D,不会影响内锥流量计流出系数。所有实验管件上游直管段长10D。

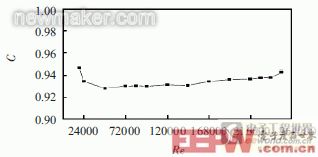

3.1 基准实验

内锥流量计基准实验结果如图4所示。从基准实验结果可以看出:流出系数C基本稳定在0.93~0.95之间。

90°弯头是一种比较简单的管件,它只改变流动方向,对流场不产生收缩作用。但流动介质流过单弯头以后,在管道横截面上形成2个对称的涡流,如图5所示。这样的涡流对流场影响非常剧烈,需要很长前直管段的充分发展才能将该影响消除。所以,单弯头对前直管段的长度要求相对较高。

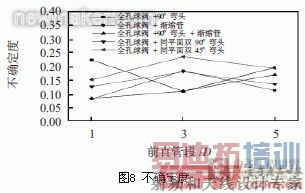

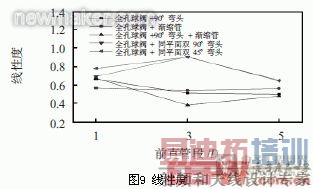

各管件实验流出系数与基准实验流出系数的相对误差如图6所示。从图中可以看出:各组合管件对流出系数的影响均不大。最大相对误差不超过0.6%。说明内锥流量计具有很好的抗流场扰动性能。从图中可以看出:2种管件组合使相对误差随前直管段的减小而单调增大,但在全孔球阀+渐缩管的结果中,相对误差在前直管段长度小于3D后出现随前直管段长度的减小而减小的趋势。该现象在仿真实验中同样存在。以全孔球阀+90°弯头的仿真实验结果为例,如图7所示,从图中可以看出:在前直管段长度为4D附近,相对误差随前直管段长度减小而减小的趋势发生变化。在前直管段长度小于4D后,相对误差随前直管段长度的减小而增大。出现这种情况,是因为单弯头后部流场复杂,除了在弯头方向上出现流场偏移外,管道中还存在二次涡流。而流场中锥体对流动介质的挤压效果,会因其自身特殊的的几何形状,而受流场中轴向涡流的影响。同时环状流动区域内部流场情况复杂,导致其对后取压孔的取压影响并不像其他节流式流量计一样存在单调变化的规律。

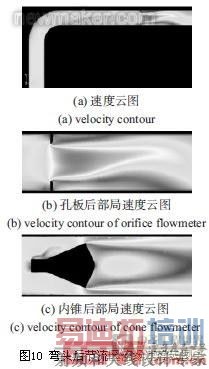

从实流实验结果可以看出:内锥流量计的在特殊工况中的测量性能远优于传统的孔板流量计。为更直观地比较这2种节流式流量计对流场的影响,进行仿真实验。仿真实验中,管件为单弯头,前直管段长度为5D。使用Gambit建立三维实体模型并划分网格,使用Fluent对流场求解。

针对直径比为0.65的内锥流量计,通过仿真实验,认为内径为92mm的内锥流量计在内径为100mm的管道中是适用的。

通过对5种不同管件在不同前直管段情况下,在常压气装置上进行实流实验,对雷诺数范围在24000~216000范围内的流出系数进行研究,认为内锥流量计对流场具有很好的抗扰性能。对不同管件实验数据进行比较分析,认为在组合管件中,除一种管件组合的一种前直管段长度外,其他相对误差均满足不大于0.5%的要求。可以认为内锥流量计前直管段长度大于1D后,对多种组合管件均可满足测量误差要求。

通过分别对内锥和标准孔板进行仿真实验,认为在相同管件情况下,管道内锥体对流场向壁面挤压所形成的整流效果优于孔板对流场向轴线收缩所形成的整流效果。(end)

内锥流量计在20世纪80年代由美国McCrometer公司研制并推向市场。由于其在测量性能上的诸多优势而被广泛应用和研究。安装条件对内锥流量计的性能影响也被国内外学者广泛关注。同样作为差压式流量计,科研部门和科研工作者对其与其他差压流量计在不同工况下的测量性能做了大量研究工作,并普遍认为内锥流量计具有较强的抗扰动性能,对前后直管段的要求也比标准差压式流量计低。McCrometer公司也对不同差压式流量计做了大量比较工作,并认为内锥流量计在多方面性能优于其他节流式流量计。

目前,国内对内锥流量计的技术指标乃至安装条件要求多直接采用美国McCrometer公司产品说明书。由于内锥流量计标准化过程尚需时日,不同安装条件对流出系数的影响亟待补充。国内关于内锥流量计安装条件影响的实验研究相对较少。本文通过仿真实验,研究在100,92mm口径管道上内锥流量计的适配性问题。通过在100mm口径管道上对直径比为0.65的内锥流量计进行以常压气体为流动介质的实流实验,以流出系数平均相对误差、线性度和不确定度为评价指标,开展上游组合管件对内锥流量计性能影响的研究。给出不同上游组合管件情况下,前直管段长度建议。结合仿真实验,分析孔板和内锥节流区后部流场的区别。

1 管道适配性仿真研究

本文选用McCrometer公司生产的内锥流量计作为实验流量计。由于该公司生产的内锥流量计内部尺寸采用美国标准,各型号内径均不等于100mm。根据内锥流量计前后端面几何尺寸情况,最终选用内径为4in(1in=2.54cm)的L悬臂型内锥流量计,直径比β为0.6465,内径为92.5576mm,前锥角为53°,后锥角为127°。结构图如图1所示,包括法兰、测量管、差压变送器、压力 传感器 和锥体。由于管道直径与内锥流量计的直径偏差仅为8%,且流量计上游端面与上游取压孔平面有101.6mm距离,所以,认为对测量性能的主要影响因素是不同管件对流场的影响,而直径偏差的影响可忽略不计。

图1 内锥流量计结构

Fluent数值模拟采用k-epsilon-Standard湍流模型和标准壁面函数,离散方程组的压力速度耦合选择SIMPLE算法,动量、湍流动能、湍流耗散率均用二阶迎风差分格式。介质使用空气,密度ρ气=1.1614kg/m3,动力粘度μ气= 1.845×10-5kg/(m·s),运动粘度ν气=1.589×10-5m2/s。从图2可以看出:在内径为92mm的管道中,内锥流量计的流出系数较在100mm管道中偏小,最大相对误差仅为0.4%,且除最低雷诺数的仿真结果外,其他误差均不大于0.15%。因此,可以认为内径92mm的内锥流量计在内径为100mm的管道中是适用的。

图2 相对误差

2.1 实验装置

实验在天津大学过程检测和控制实验室的高精度常压气流量实验装置上完成。采用标准表法标定内锥流量计。标准表为涡轮流量计,为整个实验提供准确流量值。可测流量范围25~1400为m3/h,精度为0.5%,重复性为0.06%。管道为水平方向。选用D=100mm口径的实验管道。图3为实验装置示意。通过变频器调节风机转速,从管道入口出抽取空气作为实验流动介质,为实验提供稳定的气流。差压变送器采用2只横河EJA110A,精度为0.075%,量程分别为0~1,0~10kPa。选用研华PCI—1780采集卡采集标准表频率信号,选用研华PCI—1716的16位A/D信号采集卡采集压力与温度信号。计算机用于实现对标准表、差压变送器和温度传感器输出信号的实时处理。 [p]

图3 实验装置

管道直径100mm,定义为1D。标准中默认的弯头为90°弯头,曲率半径150mm。本实验中弯头符合GB/T12459—2005标准,同样为DN100长半径90°弯头,曲率半径为150mm,法兰焊接形式为对焊。表1给出实验方案设计(DN100,实验介质:常温常压气体),对应不同前置管段和不同管件组合。其中,“○”表示实验用直管段长度。符号“D”表示管道内径。如5D表示内锥流量计活孔板上游端面距离管件法兰端面的长度为5D。

以基准实验作为参考基准。基准实验前直管段长50D,后直管段长3D,管道内流体流动为充分发展的湍流状态。前期大量文献表明,前直管段长度达到50D时,可以认为流场已经充分发展。同时,后直管段达到3D,不会影响内锥流量计流出系数。所有实验管件上游直管段长10D。

表1 实验方案设计

3.1 基准实验

内锥流量计基准实验结果如图4所示。从基准实验结果可以看出:流出系数C基本稳定在0.93~0.95之间。

图4 基准实验结果

90°弯头是一种比较简单的管件,它只改变流动方向,对流场不产生收缩作用。但流动介质流过单弯头以后,在管道横截面上形成2个对称的涡流,如图5所示。这样的涡流对流场影响非常剧烈,需要很长前直管段的充分发展才能将该影响消除。所以,单弯头对前直管段的长度要求相对较高。

图5 90°弯头后的双涡流

各管件实验流出系数与基准实验流出系数的相对误差如图6所示。从图中可以看出:各组合管件对流出系数的影响均不大。最大相对误差不超过0.6%。说明内锥流量计具有很好的抗流场扰动性能。从图中可以看出:2种管件组合使相对误差随前直管段的减小而单调增大,但在全孔球阀+渐缩管的结果中,相对误差在前直管段长度小于3D后出现随前直管段长度的减小而减小的趋势。该现象在仿真实验中同样存在。以全孔球阀+90°弯头的仿真实验结果为例,如图7所示,从图中可以看出:在前直管段长度为4D附近,相对误差随前直管段长度减小而减小的趋势发生变化。在前直管段长度小于4D后,相对误差随前直管段长度的减小而增大。出现这种情况,是因为单弯头后部流场复杂,除了在弯头方向上出现流场偏移外,管道中还存在二次涡流。而流场中锥体对流动介质的挤压效果,会因其自身特殊的的几何形状,而受流场中轴向涡流的影响。同时环状流动区域内部流场情况复杂,导致其对后取压孔的取压影响并不像其他节流式流量计一样存在单调变化的规律。

从实流实验结果可以看出:内锥流量计的在特殊工况中的测量性能远优于传统的孔板流量计。为更直观地比较这2种节流式流量计对流场的影响,进行仿真实验。仿真实验中,管件为单弯头,前直管段长度为5D。使用Gambit建立三维实体模型并划分网格,使用Fluent对流场求解。

针对直径比为0.65的内锥流量计,通过仿真实验,认为内径为92mm的内锥流量计在内径为100mm的管道中是适用的。

通过对5种不同管件在不同前直管段情况下,在常压气装置上进行实流实验,对雷诺数范围在24000~216000范围内的流出系数进行研究,认为内锥流量计对流场具有很好的抗扰性能。对不同管件实验数据进行比较分析,认为在组合管件中,除一种管件组合的一种前直管段长度外,其他相对误差均满足不大于0.5%的要求。可以认为内锥流量计前直管段长度大于1D后,对多种组合管件均可满足测量误差要求。

通过分别对内锥和标准孔板进行仿真实验,认为在相同管件情况下,管道内锥体对流场向壁面挤压所形成的整流效果优于孔板对流场向轴线收缩所形成的整流效果。(end)

上一篇:油田中测量饱和蒸汽质量流量计的发展

下一篇:涡街流量计的应用