- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

超声计量系统在中乌输气管道的应用

1 超声流量计的性能特点

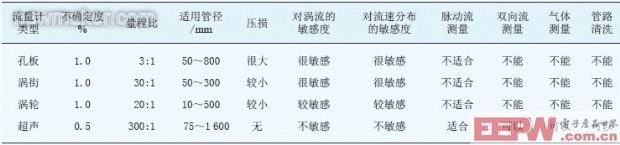

超声流量计适用于各种管径管道流量的高准确度计量(表1),而且管道流量和管径越大,准确度越高。超声流量计的性能优势表现在诸多方面:可长期稳定运行,大大降低了维护费用;测量范围(量程比)很宽,一般为1∶40~1∶160,最大可达1∶300;重复性高,有的可实现双向流量计量;所需上下游直管段较短;无可动部件,使用安全、可靠;超声换能器轻巧,所占空间小,安装维护方便;流量计本体无压损,可降低长输管道的增压费用;不受涡流与横截面流速分布变化的影响;可精确测量脉动流;不受沉淀物、湿气的影响;具有自检、自诊断功能;管内无阻流件,可允许清洗球自由通过管道和流量计,便于清洗;无磨损,示值无零点漂移现象,偏移误差小;动态测量范围宽;不受压力、温度、气体组分变化的影响;增加声速核查功能后不再需要频繁检定。

表1 不同类型流量计的性能特点

2.1 计量站设置

中乌天然气管道总长约529km,南起土库曼斯坦和乌兹别克斯坦边境的格达伊姆,北至乌兹别克斯坦和哈萨克斯坦边境。为了计量土库曼斯坦的来气量和哈萨克斯坦境内的进气量,分别在管道起点和终点建立了WKC1和MS两个计量站。一期工程均使用Emerson提供的计量设备,全线共设计安装DN400超声波流量计16台,8台用于WKC1站的生产计量,8台用于MS站的商业计量。其中,WKC1站的8台流量计分为2组,分别计量A、B线来气,每组4台,设计为3用1备,每路计量管道出口均设流量调节阀,用以控制管道出口压力;MS站计量区的8台流量计没有分组,设计为6用2备,每路计量管道出口均未设工作调节阀,不能控制管道出口压力,计量系统配置与WKC1站相同。

2.2 计量系统组成与设备参数

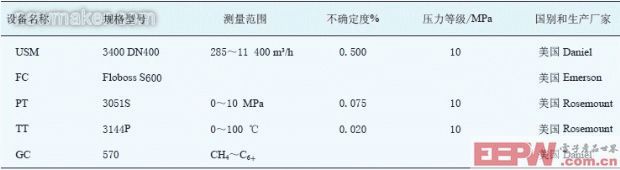

超声计量系统由超声流量计(USM)、流量计算机(FC)、压力变送器(PT)、温度变送器(TT)和气相色谱分析仪(GC)等设备组成。

FC通过对USM测得的流量进行体积修正,得到标准状况下的流量公式:

中乌天然气管道的两套计量系统均由8台USM、FC、PT、TT和1台GC组成。其中16台超声流量计经中国国家石油天然气大流量计量站南京分站校准,其他设备经乌兹别克斯坦计量服务中心检定合格(表2)。

表2 中乌天然气管道超声计量系统设备主要参数

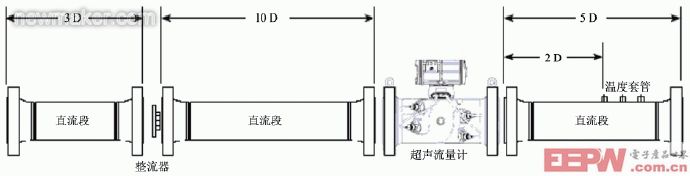

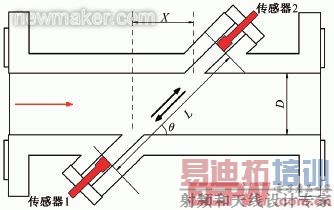

超声流量计采用成橇安装(图1)方式。根据要求,在超声流量计上游10D(管道内径)处安装Emerson提供的盘式整流器,用于调整上游气体的流态;在流量计表体安装压力变送器;在流量计下游(3~5)D处安装温度变送器。气相色谱仪安装在进站管道旁专用的分析室中,便于从管道中采集气样;气相色谱分析仪配套的2350型控制器安装在站控室的计量机柜上,流量计算机安装在站控室的计量机柜中,与超声流量计一一对应。 [p]

2.4 信号传输

USM测得的工况体积流量为脉冲信号,通过现场与站控室之间的RS485数据线传到FC;PT、TT测得的压力、温度为(4~20)mA信号,通过模拟量数据线传到FC;GC分析得到的天然气组分值为(4~20)mA信号,首先传到2350控制器,由2350控制器转换成RS485信号分别传到各FC。最后,FC根据工况下的各参数计算计量交接标准状况下的体积流量。

图1 超声流量计安装示意图

3.1 结构组成

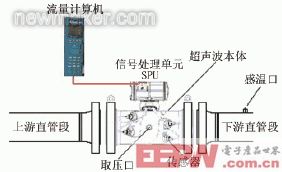

超声流量计由流量计表体、超声传感器(又称超声换能器或超声探头)及其安装部件、信号处理单元(SPU)和流量计算机组成(图2)。

图2 超声流量计结构组成示意图

Daniel3400超声流量计的换能器结构紧凑,插入表体浅,不易受污垢的影响,寿命较长;频率高,功耗低,低电压工作,高效安全;可以在线更换,更换电缆不影响工作和精度。

流量计算机是用于流量计控制、显示和存储的专用计算机。FC具有对SPU进行就地和遥控组态、监控流量计运行的功能,其上位机(工控机)用于显示累积流量、平均流速、平均声速、历史曲线,以及检测和控制支路阀门、超压报警或完成站场其他管理和控制的任务。

流量计表体是两端带管法兰的直管段,它和测量直管段是承压部件,要求有一定的抗腐蚀能力,内径与计量对象管道一致。Daniel3400超声流量计的表体采用整体铸造,以减少焊缝接口,削弱表体热胀冷缩对计量的影响。

3.2 计量原理

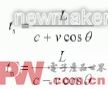

中乌天然气管道使用4声道超声流量计,测量原理为时间差法,以其中1个声道为例阐述其计量原理。

流量计本体中安装两个能发送和接收超声脉冲的传感器,其安装方式使得1个传感器发出的超声脉冲能够被另1个传感器接收,从而形成声道。两个传感器轮流发射和接收脉冲,超声脉冲相对于气体以声速传播。沿声道顺流传播的超声脉冲的速度因被测气体流速在声道上的投影(方向相同)而有所增加,而沿声道逆流传播的超声脉冲的速度因被测气体流速在声道上的投影(方向相反)而有所减少,因此得到了超声脉冲在顺流和逆流方向上的传播时间差。高频声脉冲在气体中顺流传播和逆流传播的时间差与气体流速成正比,超声流量计正是基于这一原理来测量气体流量的,属于速度式流量计(图3)。

图3 超波流量计原理示意图

[p]

这是沿声道长度上的平均线性加权气体流速,需对气体流速进行修正,并基于此得出气体流量的计算公式:

[p]

这是沿声道长度上的平均线性加权气体流速,需对气体流速进行修正,并基于此得出气体流量的计算公式:

式中:qf为工况体积流量,m3/s;A为管道截面积,m2;ts为超声波顺流传播的时间,s;tn为超声波逆流传播的时间,s;L为声程,即超声波在声道中传播的距离,m;D为管道内径,m;θ为管轴线与传感器声道之间的夹角;K为速度分布剖面的修正系数。

式中:qf为工况体积流量,m3/s;A为管道截面积,m2;ts为超声波顺流传播的时间,s;tn为超声波逆流传播的时间,s;L为声程,即超声波在声道中传播的距离,m;D为管道内径,m;θ为管轴线与传感器声道之间的夹角;K为速度分布剖面的修正系数。

4 使用中的几个技术问题

4.1 标况流量范围

标况流量是管道运行中的重要指标之一,但是否投用超声流量计取决于工况流量而非标况流量。高压大流量超声流量计,通常在大流量区间的计量准确度较高。在工况流量范围内存在临界流量,一般为最大流量的10%,当超声流量计工作在临界流量以下时,其计量准确度降低[8]。因此,在不超过最大工况流量的条件下,不必增加计量支路。

4.2 噪声干扰

超声流量计可能受到附近超声波噪声源的不利影响。噪声源包括可发出噪声的阀门、流量调节阀和管道中的其他节流部件。WKC1站流量计下游装有流量调节阀,因此在流量调节阀上游设计T字型弯头以减弱噪音影响。可通过诊断软件(CUI)检查信噪比和各声道的声速是否在正常范围内,判定噪声是否对超声流量计构成影响。

4.3 管道和气流的清洁

超声换能器表面的堆积物(压缩机油、冷凝液、水合物、冰等)可能导致装置不经过流体传送超声波脉冲,引起所谓的超声波路径“脱落”,造成较大的计量误差。气流的清洁度对流量计的性能至关重要,在测量气体流量时,气流中分散的液体可能会减弱超声波信号,并使流量计完全丧失工作能力。颗粒、铁锈、水分均不会影响流量计的正常运行,但一般要求液体含量不超过5%,否则管内气流将表现出两相流的特征。当污物沉积在管壁上,超声波从“发射”到“接收”的声程将变短,直接影响计量准确性。因此必须每日检验测量声速与计算声速的差,一旦超过0.2%,则采用大流量吹扫或拆卸探头检查清理。

4.4 小流量扰动

小流量扰动即超声流量计未投用而在配套流量计算机上显示的微小流量累计。诱发小流量扰动的因素有:下游阀门有微小内漏;上游阀门未关闭,未投用支路压力随上游汇管压力变化,压力变化引起该支路气体压缩或膨胀;外界温度变化幅度大,较大的温差引起未投用支路内的静止气体压缩或膨胀。

超声流量计的小流量扰动现象普遍存在,可在流量计算机中设置对应的小流量切除值消除之,通常将在零流量下测得的某个相对稳定的低数值气体流速,作为小流量切除设定值。若在零流量下仍能测出较大的气体流速,则可能是探头堵塞严重,需清洗探头。若不能立刻检查探头,可将小流量切除设定值调大;但在流程切换前必须检查即将投用流程的小流量切除设定值是否调回正常值。

4.5 振动

超声流量计作为精密测量仪表,若长期在靠近振动源或振动环境中使用,其性能和寿命会受到严重影响,必须使超声流量计远离震动或将振动消除。例如,超声流量计投用前需要加压,此时缓慢开旁通支路进行平压,待上下游压力平衡后再打开进口截止阀。

4.6 声道报警

发出声道报警的原因有:探头脏污或损坏;探头与采集板之间信号传输不畅;采集板损坏。天然气管道投产初期,管道内水分和杂质较多,气温低时探头极易脏污,此时应视报警严重程度及时清理超声探头或更换采集板。

4.7 备用断电

超声流量计长期不用时应断电,短期不用而管道内压力低于其工作压力时,也应断电,以延长其使用寿命。

4.8 环境温度

对超声流量计提出了-25~55℃的使用环境温度要求。另外,在某些特殊情况下(被测介质与外界环境之间的温差较大且测试流量较低),为预防外界环境温度对测量结果造成附加影响,建议对仪表及其上下游管段加装遮雨防晒设施或采取必要的保温措施。

综上所述,超声流量计工作原理简单,安装后无需现场操作,运行稳定,基本不需要维护。但这并不表示超声流量计一旦投用即可以不闻不问,尤其在管道投产初期,计量专业人员需要掌握超声流量计的测量原理和组成结构,密切关注其运行状态,以发生故障的原因做出正确判断,及时恰当地解决问题,保证其正确使用和准确计量(end)

上一篇:FLIR

T640bx热像仪实现对热成像无人机的空中记录

下一篇:应用METROTOM断层扫描测量技术优化试模进程