- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

煤粉质量流量计的选择与应用

录入:edatop.com 点击:

粉煤气化是洁净煤技术领域里最新型的技术之一。以粉煤干法进料,加压连续运行为特点的Shell、GSP、航天炉等是较为成熟的粉煤气化工艺。这类工艺具有纯氧气化,密相气力输送粉煤,液态排渣的特点,其冷煤气效率高、煤种适应性广、碳转化率高、操作自动化程度高、生产能力大、煤气品质好、能满足环保要求,具有很强的技术优势[1]。

粉煤气化工艺中煤粉流量是涉及系统稳定、安全运行的重要参数,煤粉质量流量计是关键仪表。目前,干煤粉密相输送的计量大体可以分为电容式与放射线式2种,主要有赛默飞世尔公司(原美国热电公司,主要见于Shell)、德国斯威尔SWR(见于航天炉)、德国伯托及法国EDITFLOW等。

1 固体质量流量测量技术及产品

1.1 电容式

该测量技术应用较为广泛,具有代表性的是赛默飞世尔公司和德国SWR。从本质上讲,SWR的固体流量计和赛默飞世尔公司的电容式固体质量流量计是基于同一种技术的产品,在测量适用的压力、浓度、灵敏度和精度上类似。

1.1.1 测量原理

将电容极板安装在流动管道外,当管道内气固相比例发生变化时,介电常数也会发生相应变化,从而引起电容值改变。测量极板间电容值,再通过数字信号转换,即可得管道内相浓度。图1为电容极板系统。

依据物质质量与电容的比例关系,通过测量电容变化测量物料浓度,通过交相关模型测量物料的速度(测量基础仍然是电容变化),物料质量流量计算公式为:

Q=CAVK

式中,Q为质量流量,kg/s;C为固体质量浓度,kg/m3;A为传感器截面积,m2;V为平均固体流速,m/s;K为校正因子,无因次。

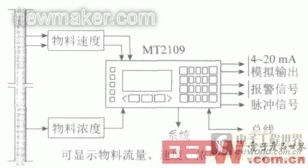

赛默飞世尔公司的固体质量流量计由浓度计DC13、速度计DK13、二次仪表MT2109或MT2107(当需要PID调节时选用)组成。

仪表处理浓度、速度信号后输出到用户主机,其仪表直接输出值为浓度、速度、瞬时流量、累计流量等主要参数,标准配置为两路输出。图2为电容式固体质量流量测量原理。

1.1.2 应用范围

应用物料范围:浓相输送的固体物料,主要是煤粉等。

固气质量比(以下简称固气比)不小于5∶1的输送状态,在此基础上,满足其它使用条件精度可达0.5%~1%,国外用户的普遍精度为1%~2%;固气比介于4~5,精度降低,有可能到4%,甚至8%;固气比介于3~4,精度进一步降低;固气比小于3,基本上难以满足测量要求。

应用压力/温度范围:12MPa/150℃(可选200℃,特制);

应用危险场合:适用于ClassI,Division1,GroupsA、B、C、D;

1.1.3 应用情况

电容式固体质量流量测量技术主要用户分布在煤化工和钢铁行业。国外煤气化都是典型的浓相输送,绝大多数采用非核的测量方式,即采用固体质量流量计由DC13(浓度计)+DK13(速度计)直接测量煤粉的质量流量,Shell在国外采用浓相输送工艺时也会选用非核的测量方式;国内水煤浆气化及煤化工国家工程研究中心中试装置2004年订购了8台质量流量计,目前尚在中试装置和华东理工大学实验室装置上使用[2]。国内云南大维和中石化安庆的壳牌装置上各购置了1台电容式固体质量流量计,目前尚未上线运行。钢铁行业的应用主要是钢厂炼铁时高炉喷煤质量测量与控制,国内的用户主要有上海宝钢、重庆钢铁公司、沙钢等。

目前,SWR的主要用户在航天炉,包括河南濮阳龙宇化工有限责任公司、安徽临泉化工有限公司。河南濮阳龙宇化工航天炉项目气化装置的每根煤粉管线上采用了2套美国热电流量计和1套SWR流量计同时测量[3],在满足工艺要求的同时,也验证了在同样工况下,2个厂家的流量计在煤粉流量计量上的准确度和可靠性。安徽临泉在航天炉装置的每条煤粉管线上采用了2套SWR流量计。

1.2 核辐射测量方式

利用核密度计和速度计配合测量煤粉质量的技术是20世纪90年代美国拉姆齐公司开发并成功应用到壳牌煤气化工艺上的。后来德国伯托(Bertohod)公司也开始涉足类似的领域。

1.2.1 测量原理

核辐射密度计也称为核密度计、伽马密度计等,其测量原理是利用能量衰减法对密度进行测量。核密度计的放射源(137Cs或60Co)置入一个铅罐内,安装在被测管道的一侧,核密度计的探测器安装在被测管道的另一侧(对称),放射源发出的伽马射线穿过被测容器的管壁及介质到达探测器,当管内介质的密度发生改变时,伽马密度计探测器接收的射线能量也发生变化。核密度计将检测到的射线能量的变化电量转换成用户需要的物理量———密度[2]。利用这种技术,核辐射密度计能够进行高精度的密度测量及快速反映被测密度的变化。密度计测量浓度之后输出测量值给用户主机,采用速度计测量速度输出速度信号给总控系统,质量计算由用户主系统完成。

赛默飞世尔公司核辐射式质量流量计DensityPRO,密度计包括2个主要部分:一是放射源及铅罐;二是一体化变送器/探测器。密度计所用放射源一般情况下使用密封型的放射源137Cs,特殊情况下使用60Co。PRO核密度计基本测量提供一个独立环路供电4~20mA输出,输出可设置为8个独立数据或范围通道,单位可由用户选择,包括密度、固体质量百分比、BRIX°、API°等。

DensityPRO核密度计具有测量精度高、响应速度快及核密度计独有的非接触测量方式等优点,满足粉煤气化在线介质密度测量要求,在国内壳牌装置上应用较为广泛。德国伯托公司采用放射性密度计+静电式速度计+计算及补偿的方式进行计量。速度计为静电感应式,原理为粉煤在气力输送过程中,颗粒之间互相碰撞、摩擦,产生静电,经过速度计时引起静电场的波动,感应出一个电压信号;相邻的一些粉煤颗粒相继经过速度计,感应出一个电压波形。根据速度计内部2个一定距离的电极接收到同一信号的时间差,计算出粉煤的流动速度。伯托速度主要影响因素有煤粉粒径、水分含量、温度等[4]。

1.2.2 应用范围

应用物料范围:稀相或者浓相输送的所有固体物料包括煤粉,在固气比不小于5∶1的输送状态,满足其它使用条件,精度可达0.5%~1%,国外用户的普遍精度为1%~2%;固气比小于4∶1,则以密度测量值为主要控制依据。

应用压力/温度范围:12MPa/150℃(可选200℃,特制);

应用危险场合:适用于ClassI,Division1,GroupsA、B、C、D;

1.2.3 应用情况

赛默飞世尔公司核辐射式质量流量计主要在国内Shell装置应用,如大连大化集团、中原大化集团、中石化安庆公司、中石化柳州化工有限公司、湖北双环化肥厂等均有应用。

德国伯托公司核辐射式质量流量计国内主要应用于Shell装置,如岳阳中石化壳牌煤气化有限公司、中石化湖北分公司、云南沾化责任有限公司、中国神华煤制油有限公司、神华宁煤、河南开祥化工有限公司、河南龙宇煤化工有限公司等单位。

1.3 微波固体流量测量

1.3.1 测量原理

微波固体流量测量仪适用于金属管道内固体物料流量的测量。利用微波能量场和固体颗粒对微波的反射和多普勒特性,通过传感器和管道之间电磁场的特殊耦合,产生一个测量场。传感器向金属输料管道固体颗粒发射低能量微波信号,信号被固体反射后又被传感器接收到,这些信号的频率和振幅被中央处理单元处理利用。通过移动物料的微波反射能量来测量物料的密度,相当于一个微波计数器,记录单位时间内流动的物料颗粒数量,从而测量出物料的流量。由于采用特定的频率,故仅流动的微粒数量能被测量,堆积的微粒数量不被测量。传感器的标定在安装完成后进行,简单地按键并输入参考数量即可[5]。图3为测量原理示意。

一套完整的微波固体测量系统包括:传感器及安装底座、中央处理单元FME、C-Box接线盒(连接传感器与中央处理单元)[5]。图4为系统组成。 [p]

微波固体测量系统主要应用于电厂锅炉系统中的大型燃煤机组、炼钢厂高炉粉煤的输送。粉尘状燃料被输送到锅炉中作二次燃料,在每根送料管上采用1台固体流量探测仪测量流量,优化燃烧;高炉粉煤的输送应用情况与之类似。

目前应用较多的为法国EDIT固体流量计。该流量计采用的是微波式测量原理,精度可达到1%~2%,产品样本上注明的测量精度为1%。该流量计在粉煤气化工况中没有应用业绩,国内所有业绩均在电厂、炼钢厂高炉粉煤的输送管道上取得。

2 电容式与核辐射测量方式的差别

2.1 浓度测量技术不同

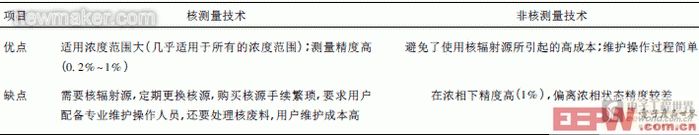

核测量技术使用核密度计来测量煤粉浓度,用DK13测量速度。非核技术完全使用电容式的密度计测量浓度和速度计测量速度。表1为两者的优缺点对比。

核辐射测量技术并不直接提供质量流量的计算和显示,而由用户主系统根据工艺商模型计算得出,仪表只提供浓度,速度测量值;非核测量技术直接计算出瞬时流量、累积流量、浓度、速度,如果必要可以直接控制相关的给料设备(PID控制)。

2.3 测量精度不同

使用赛默飞世尔公司的核密度计+速度计的测量方式(核测量技术),核密度计用于测量浓度时标称的精度等级为0.2%,速度计一般利用电容式测量原理,精度等级1%。

使用赛默飞世尔公司的电容式固体质量流量计(非核测量技术密度),型号GranucorDC/13、DK13,稀相输送状况时因为DC13测量误差较大(5%或更大),超浓相时煤粉由于发生柱塞、停滞、倒流,流动性偏离理想状况很多,DC13的速度测量值会偏差较大,尤其当DC13被安装在水平管道甚至是物料从下往上流动的管道时误差可以达到6%甚至更大;不过赛默飞世尔公司已经更新了DC13的硬件和相应的测量软件(基于交相关原理)。

2.4 标定方法不同

核辐射测量技术测量的准确性需要靠实测数据来调整,需要在输送工况下先用输送载气进行标定,而后通过循环输送对煤粉进行标定。

赛默飞世尔公司(美国热电)的非核测量技术根据水煤浆气化及煤化工国家工程研究中心中试使用经验,不需单独对载气进行标定,而是在输送工况下进行标定。标定完成后,仅在化工投料前简单验证即可。

3 电容式固体质量流量计使用研究

早在2004年,水煤浆气化及煤化工国家工程研究中心、华东理工大学在承担国家“十五”科技攻关重点课题“粉煤加压气化制备合成气研究与开发”时就购置了8台美国热电(原美国拉姆齐)固体质量流量计Model2109进行煤粉输送与计量。使用过程表明,质量流量计的测量已经达到了一定的精度,完全可以满足工业应用的要求;流量计的测量精度不仅与仪器本身的硬件及软件设置有关,还与煤粉在管道中的流动形态有着密切的关系。华东理工大学和水煤浆气化及煤化工国家工程研究中心对DC13与DK13组合用于煤粉密相气力输送质量流率测量性能系统开展了固气比、稳定性、物料流向、物料湿含量等影响因素的研究[5]。结果表明,密相稳定输送条件下的总体测量偏差在10%以内,优化条件下可达5%以内,并成功应用于粉煤气化中试装置,完全满足粉煤气流床气化的工艺要求。

在“十一五”863项目“高灰熔点煤气流床加压气化”应用研究中,水煤浆气化及煤化工国家工程研究中心在2009年购置了1台SWR的Densfow电容式流量计,与华东理工大学共同开展工业规模煤粉输送研究。测量结果表明该固体质量流量计的测量偏差可控制在7%以内,与赛默飞世尔公司DC13与DK13组合的性能相当,符合工业运行要求。

4 结论与建议

(1)从使用业绩上看,赛默飞世尔公司、德国伯托公司的放射性质量流量计在国内煤化工领域应用较多;电容式主要应用在钢铁行业,煤化工领域赛默飞世尔公司主要在兖矿中试及壳牌云南大维装置中使用;SWR主要在国内航天炉上使用。

(2)美国热电的电容式流量计和德国SWR流量计技术来源相同,测量原理相似,技术上没有本质区别。近年来的工业应用实践表明,对于粉煤加压气化装置中的煤粉流量的计量都是有效的。

(3)由于煤粉的密相输送为气固两相流,测量和控制极为复杂,2种流量计由于测量原理的限制,对浓度的测量均存在局限性,在煤粉流型等发生变化时,均存在浓度测量的较大误差。

(4)对于首次进行粉煤加压气化应用的企业,建议在每台气化炉的煤粉管线上设置至少1台核密度计,在开车初期准确测量煤粉流量,积累运行经验。

(5)上述仪表对工艺要求比较苛刻,设计、施工应严格按照仪表的要求进行,运行时也应从工艺上尽量满足仪表的要求。

参考文献:

[1]倪维斗,李政.以煤气化为核心的多联产能源系统[J].煤化工,2003,104(1):3.

[2]郭云舟,郭晓镭,郭为国.固体质量流量计在密相气力输送中的应用[J].自动化仪表,2007,28(6):17-18.

[3]肖玲,刘连景.德国SWR(斯威尔)流量计在粉煤气化装置———航天炉中的应用[J].化工自动化及仪表,2010,37(5):112-113.

[4]江华东.微波固体流量计在煤粉测量中的应用[J].石油化工自动化,2009(3):54-55.(end)

粉煤气化工艺中煤粉流量是涉及系统稳定、安全运行的重要参数,煤粉质量流量计是关键仪表。目前,干煤粉密相输送的计量大体可以分为电容式与放射线式2种,主要有赛默飞世尔公司(原美国热电公司,主要见于Shell)、德国斯威尔SWR(见于航天炉)、德国伯托及法国EDITFLOW等。

1 固体质量流量测量技术及产品

1.1 电容式

该测量技术应用较为广泛,具有代表性的是赛默飞世尔公司和德国SWR。从本质上讲,SWR的固体流量计和赛默飞世尔公司的电容式固体质量流量计是基于同一种技术的产品,在测量适用的压力、浓度、灵敏度和精度上类似。

1.1.1 测量原理

将电容极板安装在流动管道外,当管道内气固相比例发生变化时,介电常数也会发生相应变化,从而引起电容值改变。测量极板间电容值,再通过数字信号转换,即可得管道内相浓度。图1为电容极板系统。

图1 电容极板系统

依据物质质量与电容的比例关系,通过测量电容变化测量物料浓度,通过交相关模型测量物料的速度(测量基础仍然是电容变化),物料质量流量计算公式为:

Q=CAVK

式中,Q为质量流量,kg/s;C为固体质量浓度,kg/m3;A为传感器截面积,m2;V为平均固体流速,m/s;K为校正因子,无因次。

赛默飞世尔公司的固体质量流量计由浓度计DC13、速度计DK13、二次仪表MT2109或MT2107(当需要PID调节时选用)组成。

仪表处理浓度、速度信号后输出到用户主机,其仪表直接输出值为浓度、速度、瞬时流量、累计流量等主要参数,标准配置为两路输出。图2为电容式固体质量流量测量原理。

图2 电容式固体质量流量测量原理

1.1.2 应用范围

应用物料范围:浓相输送的固体物料,主要是煤粉等。

固气质量比(以下简称固气比)不小于5∶1的输送状态,在此基础上,满足其它使用条件精度可达0.5%~1%,国外用户的普遍精度为1%~2%;固气比介于4~5,精度降低,有可能到4%,甚至8%;固气比介于3~4,精度进一步降低;固气比小于3,基本上难以满足测量要求。

应用压力/温度范围:12MPa/150℃(可选200℃,特制);

应用危险场合:适用于ClassI,Division1,GroupsA、B、C、D;

1.1.3 应用情况

电容式固体质量流量测量技术主要用户分布在煤化工和钢铁行业。国外煤气化都是典型的浓相输送,绝大多数采用非核的测量方式,即采用固体质量流量计由DC13(浓度计)+DK13(速度计)直接测量煤粉的质量流量,Shell在国外采用浓相输送工艺时也会选用非核的测量方式;国内水煤浆气化及煤化工国家工程研究中心中试装置2004年订购了8台质量流量计,目前尚在中试装置和华东理工大学实验室装置上使用[2]。国内云南大维和中石化安庆的壳牌装置上各购置了1台电容式固体质量流量计,目前尚未上线运行。钢铁行业的应用主要是钢厂炼铁时高炉喷煤质量测量与控制,国内的用户主要有上海宝钢、重庆钢铁公司、沙钢等。

目前,SWR的主要用户在航天炉,包括河南濮阳龙宇化工有限责任公司、安徽临泉化工有限公司。河南濮阳龙宇化工航天炉项目气化装置的每根煤粉管线上采用了2套美国热电流量计和1套SWR流量计同时测量[3],在满足工艺要求的同时,也验证了在同样工况下,2个厂家的流量计在煤粉流量计量上的准确度和可靠性。安徽临泉在航天炉装置的每条煤粉管线上采用了2套SWR流量计。

1.2 核辐射测量方式

利用核密度计和速度计配合测量煤粉质量的技术是20世纪90年代美国拉姆齐公司开发并成功应用到壳牌煤气化工艺上的。后来德国伯托(Bertohod)公司也开始涉足类似的领域。

1.2.1 测量原理

核辐射密度计也称为核密度计、伽马密度计等,其测量原理是利用能量衰减法对密度进行测量。核密度计的放射源(137Cs或60Co)置入一个铅罐内,安装在被测管道的一侧,核密度计的探测器安装在被测管道的另一侧(对称),放射源发出的伽马射线穿过被测容器的管壁及介质到达探测器,当管内介质的密度发生改变时,伽马密度计探测器接收的射线能量也发生变化。核密度计将检测到的射线能量的变化电量转换成用户需要的物理量———密度[2]。利用这种技术,核辐射密度计能够进行高精度的密度测量及快速反映被测密度的变化。密度计测量浓度之后输出测量值给用户主机,采用速度计测量速度输出速度信号给总控系统,质量计算由用户主系统完成。

赛默飞世尔公司核辐射式质量流量计DensityPRO,密度计包括2个主要部分:一是放射源及铅罐;二是一体化变送器/探测器。密度计所用放射源一般情况下使用密封型的放射源137Cs,特殊情况下使用60Co。PRO核密度计基本测量提供一个独立环路供电4~20mA输出,输出可设置为8个独立数据或范围通道,单位可由用户选择,包括密度、固体质量百分比、BRIX°、API°等。

DensityPRO核密度计具有测量精度高、响应速度快及核密度计独有的非接触测量方式等优点,满足粉煤气化在线介质密度测量要求,在国内壳牌装置上应用较为广泛。德国伯托公司采用放射性密度计+静电式速度计+计算及补偿的方式进行计量。速度计为静电感应式,原理为粉煤在气力输送过程中,颗粒之间互相碰撞、摩擦,产生静电,经过速度计时引起静电场的波动,感应出一个电压信号;相邻的一些粉煤颗粒相继经过速度计,感应出一个电压波形。根据速度计内部2个一定距离的电极接收到同一信号的时间差,计算出粉煤的流动速度。伯托速度主要影响因素有煤粉粒径、水分含量、温度等[4]。

1.2.2 应用范围

应用物料范围:稀相或者浓相输送的所有固体物料包括煤粉,在固气比不小于5∶1的输送状态,满足其它使用条件,精度可达0.5%~1%,国外用户的普遍精度为1%~2%;固气比小于4∶1,则以密度测量值为主要控制依据。

应用压力/温度范围:12MPa/150℃(可选200℃,特制);

应用危险场合:适用于ClassI,Division1,GroupsA、B、C、D;

1.2.3 应用情况

赛默飞世尔公司核辐射式质量流量计主要在国内Shell装置应用,如大连大化集团、中原大化集团、中石化安庆公司、中石化柳州化工有限公司、湖北双环化肥厂等均有应用。

德国伯托公司核辐射式质量流量计国内主要应用于Shell装置,如岳阳中石化壳牌煤气化有限公司、中石化湖北分公司、云南沾化责任有限公司、中国神华煤制油有限公司、神华宁煤、河南开祥化工有限公司、河南龙宇煤化工有限公司等单位。

1.3 微波固体流量测量

1.3.1 测量原理

微波固体流量测量仪适用于金属管道内固体物料流量的测量。利用微波能量场和固体颗粒对微波的反射和多普勒特性,通过传感器和管道之间电磁场的特殊耦合,产生一个测量场。传感器向金属输料管道固体颗粒发射低能量微波信号,信号被固体反射后又被传感器接收到,这些信号的频率和振幅被中央处理单元处理利用。通过移动物料的微波反射能量来测量物料的密度,相当于一个微波计数器,记录单位时间内流动的物料颗粒数量,从而测量出物料的流量。由于采用特定的频率,故仅流动的微粒数量能被测量,堆积的微粒数量不被测量。传感器的标定在安装完成后进行,简单地按键并输入参考数量即可[5]。图3为测量原理示意。

图3 微波固体流量测量仪测量原理

一套完整的微波固体测量系统包括:传感器及安装底座、中央处理单元FME、C-Box接线盒(连接传感器与中央处理单元)[5]。图4为系统组成。 [p]

图4 微波固体测量系统组成

微波固体测量系统主要应用于电厂锅炉系统中的大型燃煤机组、炼钢厂高炉粉煤的输送。粉尘状燃料被输送到锅炉中作二次燃料,在每根送料管上采用1台固体流量探测仪测量流量,优化燃烧;高炉粉煤的输送应用情况与之类似。

目前应用较多的为法国EDIT固体流量计。该流量计采用的是微波式测量原理,精度可达到1%~2%,产品样本上注明的测量精度为1%。该流量计在粉煤气化工况中没有应用业绩,国内所有业绩均在电厂、炼钢厂高炉粉煤的输送管道上取得。

2 电容式与核辐射测量方式的差别

2.1 浓度测量技术不同

核测量技术使用核密度计来测量煤粉浓度,用DK13测量速度。非核技术完全使用电容式的密度计测量浓度和速度计测量速度。表1为两者的优缺点对比。

表1 核测量技术与非核测量技术对比

核辐射测量技术并不直接提供质量流量的计算和显示,而由用户主系统根据工艺商模型计算得出,仪表只提供浓度,速度测量值;非核测量技术直接计算出瞬时流量、累积流量、浓度、速度,如果必要可以直接控制相关的给料设备(PID控制)。

2.3 测量精度不同

使用赛默飞世尔公司的核密度计+速度计的测量方式(核测量技术),核密度计用于测量浓度时标称的精度等级为0.2%,速度计一般利用电容式测量原理,精度等级1%。

使用赛默飞世尔公司的电容式固体质量流量计(非核测量技术密度),型号GranucorDC/13、DK13,稀相输送状况时因为DC13测量误差较大(5%或更大),超浓相时煤粉由于发生柱塞、停滞、倒流,流动性偏离理想状况很多,DC13的速度测量值会偏差较大,尤其当DC13被安装在水平管道甚至是物料从下往上流动的管道时误差可以达到6%甚至更大;不过赛默飞世尔公司已经更新了DC13的硬件和相应的测量软件(基于交相关原理)。

2.4 标定方法不同

核辐射测量技术测量的准确性需要靠实测数据来调整,需要在输送工况下先用输送载气进行标定,而后通过循环输送对煤粉进行标定。

赛默飞世尔公司(美国热电)的非核测量技术根据水煤浆气化及煤化工国家工程研究中心中试使用经验,不需单独对载气进行标定,而是在输送工况下进行标定。标定完成后,仅在化工投料前简单验证即可。

3 电容式固体质量流量计使用研究

早在2004年,水煤浆气化及煤化工国家工程研究中心、华东理工大学在承担国家“十五”科技攻关重点课题“粉煤加压气化制备合成气研究与开发”时就购置了8台美国热电(原美国拉姆齐)固体质量流量计Model2109进行煤粉输送与计量。使用过程表明,质量流量计的测量已经达到了一定的精度,完全可以满足工业应用的要求;流量计的测量精度不仅与仪器本身的硬件及软件设置有关,还与煤粉在管道中的流动形态有着密切的关系。华东理工大学和水煤浆气化及煤化工国家工程研究中心对DC13与DK13组合用于煤粉密相气力输送质量流率测量性能系统开展了固气比、稳定性、物料流向、物料湿含量等影响因素的研究[5]。结果表明,密相稳定输送条件下的总体测量偏差在10%以内,优化条件下可达5%以内,并成功应用于粉煤气化中试装置,完全满足粉煤气流床气化的工艺要求。

在“十一五”863项目“高灰熔点煤气流床加压气化”应用研究中,水煤浆气化及煤化工国家工程研究中心在2009年购置了1台SWR的Densfow电容式流量计,与华东理工大学共同开展工业规模煤粉输送研究。测量结果表明该固体质量流量计的测量偏差可控制在7%以内,与赛默飞世尔公司DC13与DK13组合的性能相当,符合工业运行要求。

4 结论与建议

(1)从使用业绩上看,赛默飞世尔公司、德国伯托公司的放射性质量流量计在国内煤化工领域应用较多;电容式主要应用在钢铁行业,煤化工领域赛默飞世尔公司主要在兖矿中试及壳牌云南大维装置中使用;SWR主要在国内航天炉上使用。

(2)美国热电的电容式流量计和德国SWR流量计技术来源相同,测量原理相似,技术上没有本质区别。近年来的工业应用实践表明,对于粉煤加压气化装置中的煤粉流量的计量都是有效的。

(3)由于煤粉的密相输送为气固两相流,测量和控制极为复杂,2种流量计由于测量原理的限制,对浓度的测量均存在局限性,在煤粉流型等发生变化时,均存在浓度测量的较大误差。

(4)对于首次进行粉煤加压气化应用的企业,建议在每台气化炉的煤粉管线上设置至少1台核密度计,在开车初期准确测量煤粉流量,积累运行经验。

(5)上述仪表对工艺要求比较苛刻,设计、施工应严格按照仪表的要求进行,运行时也应从工艺上尽量满足仪表的要求。

参考文献:

[1]倪维斗,李政.以煤气化为核心的多联产能源系统[J].煤化工,2003,104(1):3.

[2]郭云舟,郭晓镭,郭为国.固体质量流量计在密相气力输送中的应用[J].自动化仪表,2007,28(6):17-18.

[3]肖玲,刘连景.德国SWR(斯威尔)流量计在粉煤气化装置———航天炉中的应用[J].化工自动化及仪表,2010,37(5):112-113.

[4]江华东.微波固体流量计在煤粉测量中的应用[J].石油化工自动化,2009(3):54-55.(end)

上一篇:浅析涡轮流量计运行前需要进行哪些常规检查

下一篇:光谱远程监测烟草植物病毒感染情况