- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

工业CT扫描技术降低预生产检测成本

录入:edatop.com 点击:

让我们来看一看,到目前为止所发明的各种分析方法,给汽车制造商、各级供应商和模具制造商究竟带来了什么样的益处。

工业计算机断层扫描(CT)技术是一项新兴的检测技术,它已为大幅度降低预生产检测成本以及采用3D非破坏性试验对内部故障进行快速精确的分析打开了大门。从传统意义上来说,非破坏性计量只是对零件或组装件的外部几何形状表面进行检测。如果一个高度复杂的元件需要检测,那么其所采用的常规检验方法是:首先将零件固定夹紧,创建一个特定数据的参考基准平面,并及时通过一台CMM坐标测量机的接触式探针对其进行检测,或使用一套视觉系统,将其外表面绘制成图形。如果通过内部检测法检验,则需要采用一个元件的2D X射线,或使用破坏性试验。

工业CT扫描技术的基本形式与医疗行业的CAT扫描技术相似,只不过现在的CT技术被用于扫描各种工业元件,而不是扫描人体的各个部分。医学CAT扫描技术主要用于可视化目的,而工业CT扫描技术,不但用于可视化目的,而且还用作工业计量。工业CT扫描是一个将2D X射线图像交叉组合使元件的内部和外部形成3D图像的过程。

因为采用了X射线,因此精密和易碎的零件可以在一个自由的环境条件下进行扫描,不需要采用夹具装置。在无需检测力或夹紧工序的情况下,施加检测力的方法被淘汰,以确保零件在自然状态下的检验。一旦扫描完成后,数据将重新构建,然后借助于CT的CAD软件对该零件的数据进行处理、零件与CAD比较、GDT零件与零件比较、组装/缺陷分析、空白分析、壁厚分析和生成CAD数据,满足逆向工程要求。在CAD软件中,入门级用户可以轻松地跨越数据、打开/关闭内部装配密度、颜色代码密度值和测量值。

目前,市场上销售的CT扫描系统,根据X射线束类型分为两种:锥形射线束和线形射线束。锥形射线束系统通过使该零件围绕其垂直轴旋转而进行操作运行,当该零件打开一个旋转工作台时,就会接收到一束横断X射线。这些系统分析零件的精度极高;然而,它们会受到零件密度和尺寸的限制(12in3和8g/cc)。由于工业CT扫描技术是一种X射线技术,因此其精度和扫描分辨率随着X射线路径的长度和零件的不同密度而发生变化。

当零件被放在旋转工作台上时,线形射线束系统就开始通过水平横截面切片操作运行,然后按照预定的几个垂直增量值,重复这一过程。一般认为这些系统的精度低于锥形射线束系统,它们主要应用于大型和密度较高的零件和组装件(39in3和16g/cc)。线形射线束系统的分辨率范围为150~1000μm,其精度值是可变的。线形射线束系统的定价范围通常为50万~500万美元。

线形射线束系统的扫描线时间在3~24h范围内变动,主要受到扫描所需的分辨率影响。由于受到设备重量和X射线允许范围的限制,工业CT扫描装置不是一种便携式技术装置。

CT扫描技术的优点

失效分析:属于非破坏性试验,用于确定厚壁塑料件、注塑成型件或粘结材料的尺寸和孔隙位置。这种类型的分析对于确定玻璃填充树脂中长纤维和短纤维的内部纤维趋向也是非常有用的。

壁厚分析:主要用于吹塑模和包装工业的非破坏性试验,可快速并精确地测量复杂零件壁厚裕量的微小变化。

组装分析:用来分析一个组装件配合或一起成型的内部元件。通过密度值和颜色编码元件,可以很容易地对组装件中以前隐藏的元件进行检测,以便找到配合不佳和功能不良的区域。

零件与零件之间的比较:用于对两个被扫描的零件一起进行比较,例如过程1和过程2,将老的生产零件与新功能零件或与两个不同制造厂生产的同样零件进行比较。这样,就能够很容易地识别零件变化中的偏差,以减少昂贵的加工处理时间,或用来验证一个加工工艺。

零件与CAD比较:用于一个被扫描零件与CAD数据之间的比较。这种方法已经显示出很多优点,允许其在当地或国际试验工厂对第一批扫描镜头进行分析,其分析速度远远超过传统的方法。通常在摄取第一批扫描镜头时,测量仪表尚未制造,零件的CMM坐标测量机也未按计划安排就绪,只有在摄取第一批镜头一个月以后才能开始工作。

工业CT扫描技术允许在摄取第一批镜头的数日内,对一个零件与CAD进行快速的比较。在摄取第一批镜头后,通过您的指尖对一个零件与CAD的比较,就可以大幅度地减少模具的改造、试加工和未来布局设置的成本费用。

GD&T分析:与一个零件和CAD的比较一起连接使用,可用于立即分析许多预定的GD&T数据点(包括几何尺寸及公差),以满足PPAP(生产零件批准过程)的要求。这种分析是非常有用的,其成本效益也很好,大幅度降低了第一批镜头与生产之间的多型腔零件检验成本。一旦当CT数据集的最初GD&T布局规划制订以后,所有的GD&T点就可以迅速转移和应用于随后的被扫描零件之中。

特别是对于塑料行业而言,已发现的上述各项分析,为主要汽车制造商、分级供应商和模具制造商带来了很大的优越性。

工业计算机断层扫描(CT)技术是一项新兴的检测技术,它已为大幅度降低预生产检测成本以及采用3D非破坏性试验对内部故障进行快速精确的分析打开了大门。从传统意义上来说,非破坏性计量只是对零件或组装件的外部几何形状表面进行检测。如果一个高度复杂的元件需要检测,那么其所采用的常规检验方法是:首先将零件固定夹紧,创建一个特定数据的参考基准平面,并及时通过一台CMM坐标测量机的接触式探针对其进行检测,或使用一套视觉系统,将其外表面绘制成图形。如果通过内部检测法检验,则需要采用一个元件的2D X射线,或使用破坏性试验。

工业CT扫描技术的基本形式与医疗行业的CAT扫描技术相似,只不过现在的CT技术被用于扫描各种工业元件,而不是扫描人体的各个部分。医学CAT扫描技术主要用于可视化目的,而工业CT扫描技术,不但用于可视化目的,而且还用作工业计量。工业CT扫描是一个将2D X射线图像交叉组合使元件的内部和外部形成3D图像的过程。

因为采用了X射线,因此精密和易碎的零件可以在一个自由的环境条件下进行扫描,不需要采用夹具装置。在无需检测力或夹紧工序的情况下,施加检测力的方法被淘汰,以确保零件在自然状态下的检验。一旦扫描完成后,数据将重新构建,然后借助于CT的CAD软件对该零件的数据进行处理、零件与CAD比较、GDT零件与零件比较、组装/缺陷分析、空白分析、壁厚分析和生成CAD数据,满足逆向工程要求。在CAD软件中,入门级用户可以轻松地跨越数据、打开/关闭内部装配密度、颜色代码密度值和测量值。

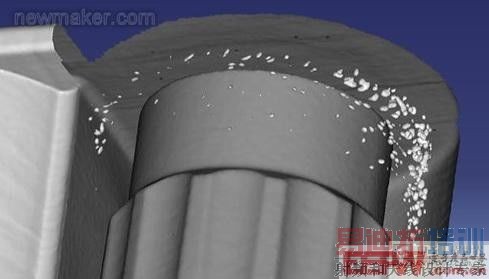

图1 失效分析

目前,市场上销售的CT扫描系统,根据X射线束类型分为两种:锥形射线束和线形射线束。锥形射线束系统通过使该零件围绕其垂直轴旋转而进行操作运行,当该零件打开一个旋转工作台时,就会接收到一束横断X射线。这些系统分析零件的精度极高;然而,它们会受到零件密度和尺寸的限制(12in3和8g/cc)。由于工业CT扫描技术是一种X射线技术,因此其精度和扫描分辨率随着X射线路径的长度和零件的不同密度而发生变化。

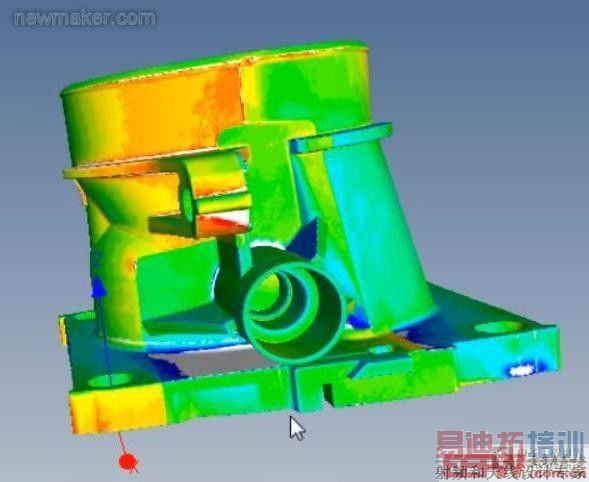

图2 零件与CAD比较

当零件被放在旋转工作台上时,线形射线束系统就开始通过水平横截面切片操作运行,然后按照预定的几个垂直增量值,重复这一过程。一般认为这些系统的精度低于锥形射线束系统,它们主要应用于大型和密度较高的零件和组装件(39in3和16g/cc)。线形射线束系统的分辨率范围为150~1000μm,其精度值是可变的。线形射线束系统的定价范围通常为50万~500万美元。

线形射线束系统的扫描线时间在3~24h范围内变动,主要受到扫描所需的分辨率影响。由于受到设备重量和X射线允许范围的限制,工业CT扫描装置不是一种便携式技术装置。

CT扫描技术的优点

失效分析:属于非破坏性试验,用于确定厚壁塑料件、注塑成型件或粘结材料的尺寸和孔隙位置。这种类型的分析对于确定玻璃填充树脂中长纤维和短纤维的内部纤维趋向也是非常有用的。

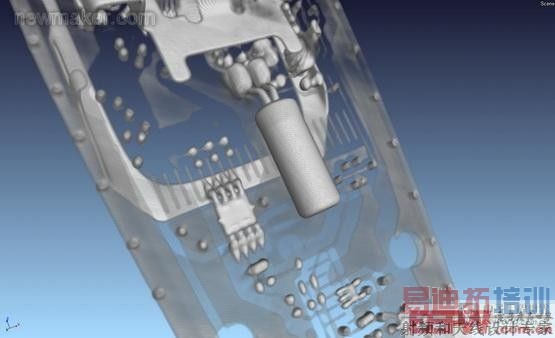

壁厚分析:主要用于吹塑模和包装工业的非破坏性试验,可快速并精确地测量复杂零件壁厚裕量的微小变化。

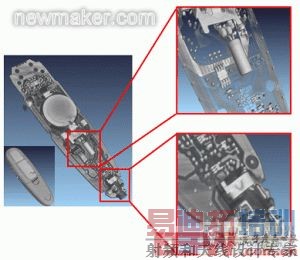

图3 组装/缺陷分析

组装分析:用来分析一个组装件配合或一起成型的内部元件。通过密度值和颜色编码元件,可以很容易地对组装件中以前隐藏的元件进行检测,以便找到配合不佳和功能不良的区域。

零件与零件之间的比较:用于对两个被扫描的零件一起进行比较,例如过程1和过程2,将老的生产零件与新功能零件或与两个不同制造厂生产的同样零件进行比较。这样,就能够很容易地识别零件变化中的偏差,以减少昂贵的加工处理时间,或用来验证一个加工工艺。

零件与CAD比较:用于一个被扫描零件与CAD数据之间的比较。这种方法已经显示出很多优点,允许其在当地或国际试验工厂对第一批扫描镜头进行分析,其分析速度远远超过传统的方法。通常在摄取第一批扫描镜头时,测量仪表尚未制造,零件的CMM坐标测量机也未按计划安排就绪,只有在摄取第一批镜头一个月以后才能开始工作。

工业CT扫描技术允许在摄取第一批镜头的数日内,对一个零件与CAD进行快速的比较。在摄取第一批镜头后,通过您的指尖对一个零件与CAD的比较,就可以大幅度地减少模具的改造、试加工和未来布局设置的成本费用。

GD&T分析:与一个零件和CAD的比较一起连接使用,可用于立即分析许多预定的GD&T数据点(包括几何尺寸及公差),以满足PPAP(生产零件批准过程)的要求。这种分析是非常有用的,其成本效益也很好,大幅度降低了第一批镜头与生产之间的多型腔零件检验成本。一旦当CT数据集的最初GD&T布局规划制订以后,所有的GD&T点就可以迅速转移和应用于随后的被扫描零件之中。

特别是对于塑料行业而言,已发现的上述各项分析,为主要汽车制造商、分级供应商和模具制造商带来了很大的优越性。

上一篇:在电化学领域中电磁流量计会有哪些干扰噪声

下一篇:基于Atmel微控制器的功率测试