- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

Flawscan TM瑕疵在线检测系统

录入:edatop.com 点击:

Flawscan TM 在线检测系统能对薄膜和片材进行连续地、100%地在线检测,并能确保在高速生产时对瑕疵进行准确定位,从而为后续产品的分级处理提供可靠的数据,这对于客户优化生产工艺提供了强有力的支持。

如今,在塑料薄膜及片材挤出成型领域中,产品被越来越细化,不同的应用领域对薄膜或片材性能的要求不尽相同。例如,对于5层、7层和9层等多层共挤复合食品包装膜而言,其阻隔层(如PA、PET、EVOH和PVDC等)的阻隔性能致关重要,通常要求阻隔层厚度要均匀一致,不能有漏层和孔洞,胶粘层与功能层之间的相容性要好;在医疗卫生领域中,挤出流涎成型的CPE和CPP微孔透气膜,其成孔性能和透气性能则是关注的重点;对于挤出压延成型的PMMA亚克力导光板,以及挤出流涎成型的PC或PET光学薄膜和片材而言,最受关注的则是透光率、雾度等光学性能;对于挤出吹塑成型、挤出流涎成型的PE、PP单层锂离子电池隔膜,以及复合成型的PE/PP、PP/PE/PP锂离子电池隔膜而言,其孔隙率和力学性能指标则非常重要。此外,对于应用在电子行业中的BOPP和BOPET电容器薄膜,要求其必须具有均匀一致的厚度以及良好的力学性能;对于PVB、EVA和TPU等薄膜而言,卓越的透光率和超强的粘结性能是其被用作防弹玻璃夹层的关键因素。

所谓的“晶点”是指在塑料薄膜或片材内部出现的类似于晶体状的、无色透明的点,它通常是由熔体内杂质、添加剂等在冷却定型时形成的。“凝胶点”则是出现在塑料薄膜和片材内部的、介于完全熔融和未熔融状态之间的凝胶态的点状缺陷,其成因主要是因为塑料粒子在螺杆挤出塑化段或者均化段上没有被完全塑化或均化。由于凝胶点内部的熔体粘度略大于周围均化的熔体粘度,因此其冷却速度与周围熔体不一致,导致产品在光学性能上雾度较大,透光率较低。与晶点相比,凝胶点相对较大,是半透明的凝胶体。“鲨鱼皮”也称作“鱼鳞”或“橘皮”,其成因较为复杂,一般是由于熔体塑化不均以及熔体中添加了对塑料基体有稀释作用的增塑剂而造成的。当熔体通过模唇时,上下模唇对熔体的拉力超过了熔体内部的粘弹力,使得熔体表面出现缕状脱层,经气流冷却或压延辊冷却定型后,即在产品表面形成了鱼鳞状的凝胶体缺陷。“黑点”是出现在塑料薄膜或片材基体内的微小的黑色点。黑点的成因主要有两点:一是熔体在挤出机或模头内停留时间过长,造成塑胶原料降解、焦化,从而形成了黑点;二是在挤出生产的过程中,杂质渗透过滤网,进入模头而污染了原料,从而形成了黑点。 [p]

在对上述各种瑕疵或缺陷的成因进行认真分析和了解的基础上,法国i2S集团将曾经在航空技术领域中为人类探索太空起到“眼睛”功能的瑕疵在线检测系统应用到了薄膜和片材的生产领域中,从而为该生产领域提供了整套的在线检测解决方案,其中的一个成功技术是Flawscan TM 在线检测系统,它能连续地、100%地对产品进行在线检测,并能确保在高速生产时对瑕疵进行准确定位,从而为后续产品的分级处理提供可靠的数据,这对于客户优化生产工艺提供了强有力的支持。

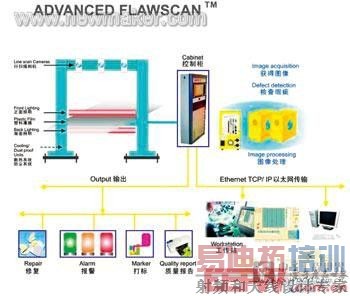

Flawscan TM瑕疵在线检测系统的基本构架包括:高速度CCD行扫描工业相机、Flawscan TM 图像处理工控机、i2S创新的LED光源、工业以太网络系统、监控工作站电脑、瑕疵出现报警系统、瑕疵定位标识系统以及辅助的支架和控制柜等。

一般,针对客户对瑕疵检测精度和速度的不同要求,可配备不同数量和种类的模块化的CCD行扫描相机,利用与之对应的Flawscan TM 图像处理工控机,即可处理CCD相机高速摄取的每行图像信息,并将这些离散的图像信息处理成清晰的瑕疵图片。

Flawscan TM 图像处理工控机还可将处理好的图像通过工业以太网络系统传输到监控工作站电脑。监控工作站电脑配备i2S自主研发的软件界面,可在线显示薄膜或片材生产过程中出现的瑕疵。i2S软件系统有着强大的统计功能,可以存储数年的瑕疵数据,并可以按照薄膜或片材生产的批次、种类和膜卷来统计瑕疵的大小、数量等等,管理人员可以拥有不同级别的管理权限来管理这些数据。此外,监控工作站的电脑对所有的瑕疵都有准确的定位。例如,一卷300m长、0.76mm厚的PVB胶片上的所有“黑点”瑕疵都有准确的横向和纵向坐标数据,并且黑点的形状和尺寸大小都有数据可寻。

除了可以处理、生产并传输瑕疵图片外,由于拥有输入输出的硬件接口,使Flawscan TM 图像处理工控机可以与薄膜或片材生产线上的其他设备(如报警器、瑕疵定位打标器等)协调工作。例如,如果在PVB胶片生产的过程中,大于0.8mm直径的黑点重复出现(i2S Flawscan TM可以判别出来),报警器就鸣叫起来,以提示操作人员进行必要的处理,防止瑕疵的再次出现。

Flawscan TM 瑕疵在线检测系统还可以帮助客户对每卷产品进行优化分级处理。它可以将瑕疵多的产品定义为普通级,将较少瑕疵的膜卷定义为优良等级。生产管理人员可以将这些对应的每卷瑕疵的数据刻录成光盘,或打印出来,作为产品的一部分交给其客户。例如,汽车玻璃制造商可以根据膜卷上的数据,有的放矢地来生产不同级别的汽车玻璃。对于达不到汽车PVB胶片标准的,可以降级使用在建筑防爆夹层玻璃上。其带来的好处是,极大地优化了生产效率和整个生产的社会成本。

目前,Flawscan TM 瑕疵在线检测系统可满足生产速度为800~2000m/min的在线检测的需求,被检测产品的宽度可达10m或更大,可观测到的瑕疵最小到10μm,涉及的种类包括:因环境因素引起的杂质、蚊虫、油污和条纹,因工艺因素引起的气泡、孔洞、鱼眼、晶点和光学畸变,以及因设备因素而引起的划伤、油污、凹点和光学畸变等。此外,系统中所使用的创新的LED光源的使用寿命可长达3~10万h。 (end)

如今,在塑料薄膜及片材挤出成型领域中,产品被越来越细化,不同的应用领域对薄膜或片材性能的要求不尽相同。例如,对于5层、7层和9层等多层共挤复合食品包装膜而言,其阻隔层(如PA、PET、EVOH和PVDC等)的阻隔性能致关重要,通常要求阻隔层厚度要均匀一致,不能有漏层和孔洞,胶粘层与功能层之间的相容性要好;在医疗卫生领域中,挤出流涎成型的CPE和CPP微孔透气膜,其成孔性能和透气性能则是关注的重点;对于挤出压延成型的PMMA亚克力导光板,以及挤出流涎成型的PC或PET光学薄膜和片材而言,最受关注的则是透光率、雾度等光学性能;对于挤出吹塑成型、挤出流涎成型的PE、PP单层锂离子电池隔膜,以及复合成型的PE/PP、PP/PE/PP锂离子电池隔膜而言,其孔隙率和力学性能指标则非常重要。此外,对于应用在电子行业中的BOPP和BOPET电容器薄膜,要求其必须具有均匀一致的厚度以及良好的力学性能;对于PVB、EVA和TPU等薄膜而言,卓越的透光率和超强的粘结性能是其被用作防弹玻璃夹层的关键因素。

Flawscan TM在线检测系统的工作原理

所谓的“晶点”是指在塑料薄膜或片材内部出现的类似于晶体状的、无色透明的点,它通常是由熔体内杂质、添加剂等在冷却定型时形成的。“凝胶点”则是出现在塑料薄膜和片材内部的、介于完全熔融和未熔融状态之间的凝胶态的点状缺陷,其成因主要是因为塑料粒子在螺杆挤出塑化段或者均化段上没有被完全塑化或均化。由于凝胶点内部的熔体粘度略大于周围均化的熔体粘度,因此其冷却速度与周围熔体不一致,导致产品在光学性能上雾度较大,透光率较低。与晶点相比,凝胶点相对较大,是半透明的凝胶体。“鲨鱼皮”也称作“鱼鳞”或“橘皮”,其成因较为复杂,一般是由于熔体塑化不均以及熔体中添加了对塑料基体有稀释作用的增塑剂而造成的。当熔体通过模唇时,上下模唇对熔体的拉力超过了熔体内部的粘弹力,使得熔体表面出现缕状脱层,经气流冷却或压延辊冷却定型后,即在产品表面形成了鱼鳞状的凝胶体缺陷。“黑点”是出现在塑料薄膜或片材基体内的微小的黑色点。黑点的成因主要有两点:一是熔体在挤出机或模头内停留时间过长,造成塑胶原料降解、焦化,从而形成了黑点;二是在挤出生产的过程中,杂质渗透过滤网,进入模头而污染了原料,从而形成了黑点。 [p]

在对上述各种瑕疵或缺陷的成因进行认真分析和了解的基础上,法国i2S集团将曾经在航空技术领域中为人类探索太空起到“眼睛”功能的瑕疵在线检测系统应用到了薄膜和片材的生产领域中,从而为该生产领域提供了整套的在线检测解决方案,其中的一个成功技术是Flawscan TM 在线检测系统,它能连续地、100%地对产品进行在线检测,并能确保在高速生产时对瑕疵进行准确定位,从而为后续产品的分级处理提供可靠的数据,这对于客户优化生产工艺提供了强有力的支持。

Flawscan TM瑕疵在线检测系统的基本构架包括:高速度CCD行扫描工业相机、Flawscan TM 图像处理工控机、i2S创新的LED光源、工业以太网络系统、监控工作站电脑、瑕疵出现报警系统、瑕疵定位标识系统以及辅助的支架和控制柜等。

一般,针对客户对瑕疵检测精度和速度的不同要求,可配备不同数量和种类的模块化的CCD行扫描相机,利用与之对应的Flawscan TM 图像处理工控机,即可处理CCD相机高速摄取的每行图像信息,并将这些离散的图像信息处理成清晰的瑕疵图片。

Flawscan TM 图像处理工控机还可将处理好的图像通过工业以太网络系统传输到监控工作站电脑。监控工作站电脑配备i2S自主研发的软件界面,可在线显示薄膜或片材生产过程中出现的瑕疵。i2S软件系统有着强大的统计功能,可以存储数年的瑕疵数据,并可以按照薄膜或片材生产的批次、种类和膜卷来统计瑕疵的大小、数量等等,管理人员可以拥有不同级别的管理权限来管理这些数据。此外,监控工作站的电脑对所有的瑕疵都有准确的定位。例如,一卷300m长、0.76mm厚的PVB胶片上的所有“黑点”瑕疵都有准确的横向和纵向坐标数据,并且黑点的形状和尺寸大小都有数据可寻。

除了可以处理、生产并传输瑕疵图片外,由于拥有输入输出的硬件接口,使Flawscan TM 图像处理工控机可以与薄膜或片材生产线上的其他设备(如报警器、瑕疵定位打标器等)协调工作。例如,如果在PVB胶片生产的过程中,大于0.8mm直径的黑点重复出现(i2S Flawscan TM可以判别出来),报警器就鸣叫起来,以提示操作人员进行必要的处理,防止瑕疵的再次出现。

Flawscan TM 瑕疵在线检测系统还可以帮助客户对每卷产品进行优化分级处理。它可以将瑕疵多的产品定义为普通级,将较少瑕疵的膜卷定义为优良等级。生产管理人员可以将这些对应的每卷瑕疵的数据刻录成光盘,或打印出来,作为产品的一部分交给其客户。例如,汽车玻璃制造商可以根据膜卷上的数据,有的放矢地来生产不同级别的汽车玻璃。对于达不到汽车PVB胶片标准的,可以降级使用在建筑防爆夹层玻璃上。其带来的好处是,极大地优化了生产效率和整个生产的社会成本。

目前,Flawscan TM 瑕疵在线检测系统可满足生产速度为800~2000m/min的在线检测的需求,被检测产品的宽度可达10m或更大,可观测到的瑕疵最小到10μm,涉及的种类包括:因环境因素引起的杂质、蚊虫、油污和条纹,因工艺因素引起的气泡、孔洞、鱼眼、晶点和光学畸变,以及因设备因素而引起的划伤、油污、凹点和光学畸变等。此外,系统中所使用的创新的LED光源的使用寿命可长达3~10万h。 (end)

上一篇:专业的“水分量度”方案

下一篇:DVDR

DL双层光盘的全面检测