- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于RTU油井远程测控系统的数据采集与传输层软件设

摘要:提出了一种基于RTU油井远程测控系统的数据采集和传输层软件设计方案。介绍了实现各种传感器的数据采集、传输以及外部继电器控制的软件设计方法,并对实现Modbus/RTU和Modbus/TCP的通信进行了详细分析。分析结果显示:通过软件配置,可实现多种工作方式,有利于该系统在不同场合下的应用。

关键词:RTU;Modbus/RTU;Modbus/TCP;主从轮询;可配置

0 引言

每一个油田都拥有众多的油气井,并且分布在山川旷野里,油气井的管理方式多为由人工每日值守,定时检查设备运行情况,记录相关数据。这种方式增加了用工人数,加大了护井工劳动强度,最重要的是影响对设备的监控。当抽油机、电泵出现微小故障时,往往很难被人工及时发现,从而得不到有效地防护与控制。

为了能有效地发现油井、地层、油藏的变化,可用油井远程测控系统,通过在抽油机上安装位移传感器和载荷传感器,检测抽油机的工况,实时在线监测抽油机工作参数,及时发现故障并报警,及时维护。本文提出了一种基于RTU的油井远程测控系统的数据采集与传输层设计方案,并将该方案用于实际的井场应用中。

1 油井远程测控系统总体架构

油井远程测控系统的总体架构如图1所示,整个测控系统的组网架构分为现场局域网、企业信息网两大部分。网络拓扑采用分层星型拓扑,是为了在中央测控室的中央测控服务器与现场局域网的各个测控代理服务器的测控对象之间建立更有效的连接方式。每个测控分站设测控代理服务器,实时发送或读取的井场设备数据先经测控代理服务器处理后再并行传输到中央测控服务器,这样既让等级高的设备预警信号得到现场级的及时响应,又减轻了中央测控服务器处理数据的压力。WEB服务器与中央测控服务器通过数据库服务器连接,这种连接方式使WEB服务器面向的对象是数据库服务器,有利于WEB服务器在处理管理用户的指令时与中央监控服务器保持一定的时差,避免了相互动作间的冲突。而所有这些数据来自于代理测控服务器通过井场数据采集与传输层得到的。IT目前最常见的数据采集与传输层的工作方式有图1所示的两种情况。其中井场1针对安装多个传感器的油气井,在每个油气井处安装一个RTU从站,能够对该油气井的传感器进行统一管理,并在每个井场设置一个RTU主站,采用主叫/从响应的方式,采集各从站的传感器数据,然后将各从站数据上传到上位机(测控代理服务器);井场2针对安装几个传感器的油气井,在每个井场放置一个RTU,直接将传感器的数据采集后发送到上位机;为了能够兼容这两种工作方式,本文设计了一个基于RTU的数据采集与传输层系统软件。

2 数据采集与传输层硬件基础——RTU

有些油气田由于地理原因,不易铺设电缆,本系统引入物联网技术,加入无线通信ZigBee模块,并利用其自组织原理,实现在井场无线自组织寻址和数据传输,可以简单、方便地实现井场实时数据采集,利用这些有效数据指导油田油气生产,提高产量,其构成一个物联网回路,改变了油田生产方式。

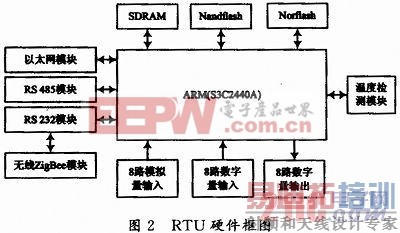

油井远程测控系统RTU采用Samsung公司的S3C2440A,具有400 MHz的工作频率,主要控制数据流的输入输出;采用具有2 Mb存储能力的Norflash(EN29LV160AB)存储程序;用有128 Mb存储能力的Nand flash(K9F2G08U0B)存储数据;利用AD转换器ADS7952采集8通道12位模拟数据;系统环境温度由温度传感器TMP100获得;考虑到ZigBee模块的接口以及有线方式下的长距离传输等因素,RTU的串行链路口为RS 232及RS 485;为与代理测控服务器PC机相连,RTU采用DM9000实现以太网连接;RTU的初始配置信息采用E2PROM存储;RTU内还包含隔离电路、控制单元等几个部分。RTU的硬件框图如图2所示。

3 数据采集与传输层系统软件

3.1 数据采集与传输层通信协议

Modbus通信协议已经非常广泛地应用于自动控制和通信领域中,通过此协议,控制器相互之间、控制器经由网络(例如以太网)和其它设备之间可以实现通信。Modbus网络属于一种主从网络,允许一个主站和一个或多个从站通信。它采用命令/应答方式,每种命令报文都对应着一种应答报文。网络中的每个从站都必须分配一个唯一的地址。主站发出的命令中含有要求访问的从站地址,只有具有该地址的从站才会对该命令响应。

3.1.1 Modbus/RTU通信协议

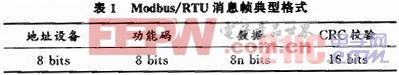

RTU主/从站串口通信时,通常使用的是Modbus/RTU传输模式。在Modbus报文RTU帧中,如果两个字符之间的空闲间隔大于1.5个字符时间,那就认为报文帧不完整,此时接收站应该丢弃这个报文。时长至少为3.5个字符时间的空闲间隔将报文帧区分。RTU消息帧的典型格式如表1所列。

[p]

3.1.2 Modbus/TCP通信协议

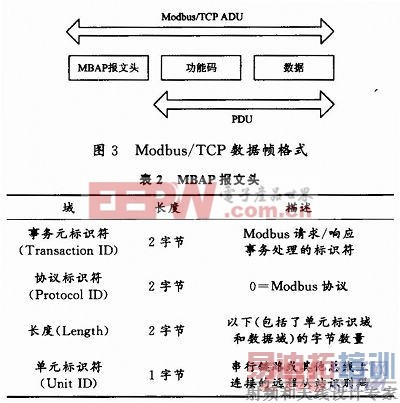

Modbus/TCP是一种应用层的协议,上层为Modbus协议,下层为TCP协议,它规定了网络互联节点间的请求/应答的通信方式。帧格式必须严格遵守协议所规定的ADU(Application Data Unit)格式,才能在以太网上实现数据的传输。图3所示即为Modbus/TCP的数据帧格式。

MBAP报文头(Modbus Application Protocol Header)是TCP/IP使用的专用报文头,用来识别Modbus的应用数据单元。MBAP共有7个字节,其具体组成及含义如表2所列。

国际互联网编号分配管理机构IANA(Internet Assigned Numbers Authority)专门为其赋予了一个TCP端口号502端口,利用TCP发送所有的Modbus/TCP ADU。

3.1.3 Modbus/TCP与Modbus RTU数据帧的区别

Modbus/TCP虽然包括了从站地址、功能码和传输的数据,但是没有校验控制码,这是因为Modbus/TCP校验功能已经在下面的四层如TCP/IP协议和链路层的校验机制得到了保证。

3.2 数据采集与传输层系统软件设计

油井远程测控系统的数据采集与传输层主要完成的功能:传感器数据的采集、传输和对继电器的控制。图1中提到了两种常见的工作方式。在井场1中存在RTU主站和从站:主站主要负责对各从站进行轮询、数据打包和向上位机发送数据,从站主要负责数据的采集、继电器的控制和轮询命令的响应,主从站之间的通信使用的是Modbus/RTU。在井场2中只存在一个RTU,主要完成数据的采集、继电器的控制和向上位机发送数据,通信使用的是Modbus/TCP。在数据采集与传输层的工作过程中,考虑到系统的兼容性,对RTU软件设计提出了可配置的要求,不需要重新下载程序,只需要使用系统配置软件就可选择不同的工作方式和通信方式,这就保证了系统的可操作性和兼容性,系统的适应性大大加强。

在软件开发过程中,考虑到串行通信速度较慢的特点,采用多线程技术,故引入实时操作系统μC/OS_II,将Modbus/RTU通信、Modbus /TCP通信等放在单独的线程中进行,而数据采集和控制等则采用另的线程实现。

3.2.1 μC/OS_II的移植

μC/OS_II是可移植、可剪裁的抢占式实时多任务操作系统内核,适用于工业控制中的实时监控。本系统成功地将实时操作系统μC/ OS_II移植到S3C2440A微处理器上,并实现了Modbus通信协议。

μC/OS_II可以管理64个任务,具有信号量、互斥信号量、消息队列、任务管理、时间管理和内存块管理等系统功能。μC/OS_II的移植主要包括三部分代码:μC/OS_II核心代码、μC/OS_II配置代码、μC/OS_II移植代码。其中μC/OS_II移植代码包括1个汇编文件、1个C程序文件和1个头文件。这部分代码与微处理器相关,是移植的关键。

3.2.2 Modbus通信的实现

RTU与上位机使用Modbus/TCP进行以太网通信时,需不断接收上位机发送的查询命令,处于服务器(从站)状态。RTU在使用。Modbus/ RTU进行串口通信时,需单独完成主从站功能。在实际应用中,不存在Modbus/TCP和Modbus/RTU的从站并存在同一RTU的情况,因而在程序编写过程中,Modbus/TCP和Modbus/RTU的从站使用同一个Modbus从站库,但对其帧头的处理略有不同。以下分别讲述Modbus/TCP服务器(从站)在TCP/IP协议栈上的实现以及Modbus/RTU主站在串口通信上的实现。

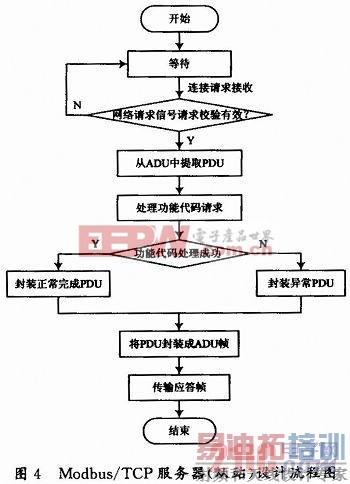

(1)Modbus/TCP通信协议实现

由于操作系统μC/OS_II本身没有TCP/IP协议栈,故先移植嵌入TCP/IP协议栈,再编写Modbus/TCP服务器(从站)程序。在μC/OS_II下嵌入了TCP/IP协议栈后就监听TCP502端口的连接请求,只有在与客户机建立了连接之后才能进行数据处理。服务器端在收到客户机的请求之后,会确认和客户机的连接,同时接收并分析客户机的请求报文。如果MBAP报文头正确,则读完所有的报文,只有协议类型值为0x00时才对请求帧进行下一步操作,否则直接丢弃报文。接着分析PDU中的功能代码,不同的功能对参数要求也不同,最后根据数据域中的参数规定,执行相应的操作。若有错误出现,直接丢弃报文,仍继续处理PDU的数据显得不必要,影响实时性。根据对客户端请求报文的分析处理,有两种响应结果,一种是正常的响应报文,另一种是异常响应报文,即返回的是错误信息。其Modbus/TCP的从站通信流程如图4所示。

[p]

[p]

4 测试

本系统的测试采用了第三方的Modbus测试工具Modbus Poll V4.3.3、Modbus Slave V4.3.1和实验室自主开发的配置软件。

4.1 轮询测试

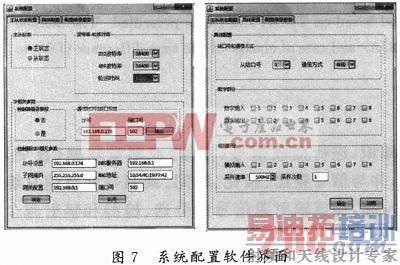

利用系统配置软件的界面如图7所示,设置一个RTU主站和两个RTU从站,在一台PC机上运行Modbus Poll程序,模拟Modbus/TCP客户机,通过以太网与RTU主站相连,RTU主从站之间通过无线ZigBee模块(或RS 485模块)相连。串行通信的波特率设置为38 400 b/s,无校验位,停止位为1位。

PC端的Modbus/TCP客户机可向RTU主站发送命令,并读取存于RTU主站输入寄存器的从站数据。当从站的数字输入端接高电平(24 V)时,从Modbus Poll的对应地址可读取到1,图8所示是Modbus/TCP客户机接收到的轮询数据,其中地址500~507为从站1中8通道数字输入端对应的状态值;地址508~515为从站2中8通道数字输入端对应的状态值。经多次测量,均正确无误。

4.2 控制测试

PC端模拟的Modbus/TCP客户机向RTU的保持寄存器写入数据,RTU会将对应寄存器的数据输出到对应的数字输出端口,例如地址100对应数字输出端口0,当对地址100置1时,对应指示灯亮,输出高电平。

4.3 数据采集测试

RTU模拟输入端0接一定频率的正弦波,数字输入端接高电平信号,利用Modbus Poll查询RTU模拟输入端与数字输入端的数据。

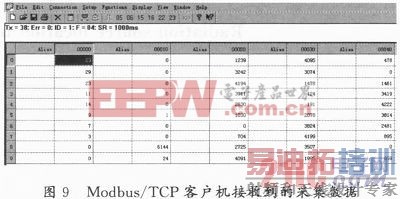

图9所示为Modbus/TCP客户机所接收到的采集数据。

RTU采集到数字输入端的脉冲值以及开关状态,地址0~7对应相应通道的脉冲值,地址8~15对应相应通道的开关状态值;地址19为RTU板上的温度传感器的值,当前RTU的温度是24℃;地址20~49为模拟通道0采集到的正弦波信号,之后为其他通道采集到的AD值,每个通道的采样点数和频率可调。

5 结语

在油井远程测控系统数据采集与传输层系统软件设计中,由于采用了μC/OS_II的操作系统平台,可实现Modbus/RTU和Modbus/TCP通信,还可采集各种数字、模拟传感器的数据,并能对外部继电器进行控制,保障了本系统能适用于各种工作环境。此外,还可以根据实际的工作环境,利用系统配置软件进行合理的配置,保证了系统数据采集与传输层工作方式的多样性。经过一段时间的运行,本系统工作稳定、可靠。