- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

Profibus-DP现场总线在水电厂监控中的应用

1 现场总线技术概述

现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点、双向通信的数据总线。其中“生产过程”包括断续生产过程和连续生产过程两类。或者说,现场总线是以单个分散的数字化智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。Profibus支持Type3现场总线是一种国际化、开放式、不依赖于设备生产商的现场总线标准,用于工厂自动化系统三级网络中的底层,即车间级监控和现场设备层数据通信与控制,适用于分散的、具有通讯接口的现场受控设备对底层设备有较高的数据集成和远程诊断、故障报警及数字化要求的系统。

2 Profibus-DP及其主要特性

Profibus-DP(DecentralizedPeriphery):是一种经过优化的高速便宜的通信连接,专为自动化控制系统与分散的I/0设备级之间通信使用而设计的。它可取代24VDC或4~20mA信号传输。Profibus-DP使用物理层,数据链接层(第1,2层)和用户接口,用于现场层的高速数据传送。主站周期地读取从站的输入信息并周期地向从站发送输出信息。总线循环时间必须要比主站(PIE)程序循环时间短。此外,Profibus-DP还提供智能化现场设备所需的非周期性通信以进行组态、诊断和报警处理及复杂设备在运行中参数的确定。

Profibus-DP的基本功能和特性如下:

(1)远距离高速通信:波特率从9.6kbit/s~12Mbit/s;最大距离12Mbps时100m,1.5Mbps时200m,还可以用中继器加长。

(2)分布式结构:各主站间令牌传递,主站与从站为主一从传送。每段可达32个站,用连接器连接段,最多可达126个从站。

(3)易于安装:总线结构使得一个站点的装卸载不影响其它站点的正常工作,系统的安装还可以分别进行,后期安装的系统不会对前期安装的系统造成妨碍。

(4)诊断功能:经过扩展的Profibus-DP的诊断功能能对故障进行快速定位,诊断信息在总线上传输并由主站采集。

(5)开放式通信网络。

(6)可靠性和保护机制。

每个系统包括3种类型的设备:

(1)一级DP主站,即中央控制器(如PC、PLC),可与其它站交换信息。

(2)二级DP主站,指组态设备、编程器、或操作面板,完成各站点的数据读写、系统配置、故障诊断等。

(3)DP从站,指进行输入输出信息采集和发送的外围设备(如PIE,分散式I/O,驱动器、传感器、执行机构等) [p]

3 Profibus-DP现场总线用于水电厂监控的优越性

实现了系统的全开放性,而开放自动化系统是现场总线发展的必然趋势;实现了真正的分散控制,把控制功能下放到现场,每个控制回路完全由分散安装的现场智能仪表来实现,增强了系统数据处理的就地化;实现了全数字化通信,使系统抗干扰性和检测精度大为提高;安全可靠、组态灵活、简单易用,现场总线充分利用了用户层规定的标准的“功能模块”来组态成为系统,使控制策略的组态操作非常简单;经济效益高,现场总线构成的水电厂监控系统共用一条数据总线传递信息,总线介质丰富,节省电缆和控制设备等。

4 水电厂监控系统的设计方案

4.1 水电厂监控系统的功能要求

水电厂计算机监控系统的监控对象包括水轮机、发电机、变压器、母线、馈电线路、厂用变、开关柜、公用设备等。根据需要,一般要求监控系统应具有以下功能:(1)数据采集与处理功能;(2)运行监视、事件报警与事故处理指导功能;(3)生产过程的控制操作功能;(4)统计记录和制表打印功能;(5)智能报警功能;(6)事故分析及故障诊断功能;(7)通信功能;(8)实时在线诊断功能。

4.2 硬件构成

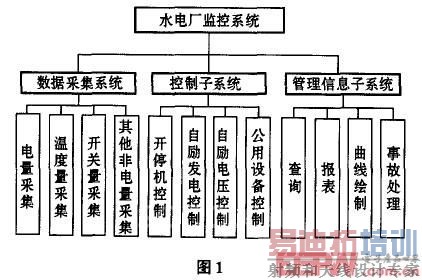

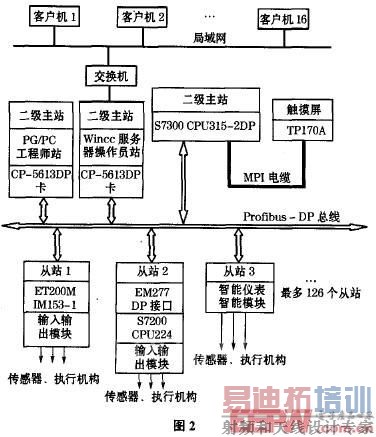

根据水电厂监控系统的特点和要求,设计系统结构如图1所示,各个功能相互独立,分别由系统不同部分结合相应的软件来实现。根据系统结构图,设计硬件结构如图2所示,下面对各组成部分作具体说明。

[p]

[p]

4.2.1 主站

一级主站采用西门子S7—300系列的CPU315—2DPPIE作为中央控制器,由其运行整个控制程序,且实现于其它站的信息交换。

二级主站采用研华工控机,通过CP一5613DP卡与总线相连,工程师站对整个系统进行组态和编程;操作员站对整个系统进行操作、运行和监控,但不能修改组态数据和系统程序,同时还兼作局域网的服务器使用。

触摸屏采用西门子TP170A,通过MPI与S‘/一300 PIg:的MPI通讯H相连,安装于现场实现对S7 300的简单操作与显示相关运行参数。

4.2.2 从站

从站的形式多种多样,从站1为 EI200M IM一153带模拟量输入输出模块;从站2为S7—200 PIE

CPU224通过EM277与总线相连,s7—200PLC可运行自身程序,连接I/O输入输出。又可与s7—300PIE交换信息;从站3为智能仪表、智能模块直接挂在总线上,它们的CPU与PIE的CPU并行工作,占用主机的时间很少,有利于提高PIE的扫描速度和完成特殊功能。当然也可以连接其它的更多的从站。

4.2.3 局域网

由操作员站作服务器通过网卡、交换机、其他计算机组成局域网,客户机可以实现监视运行状态、查看报表、打印等功能,但不能操作运行系统。

从整个组成部分来看,主站实现系统的监控,从站实现数据的采集和驱动相应执行机构完成控制动作,局域网则与操作员站一起实现了信息管理功能。因此,硬件组成与系统的功能结构是一致的。

4.3 软件方案

软件设计部分包括组态编程软件和监控软件。

4.3.1 组态编程软件

系统采用SIMATIC S7—300的配套软件包SrEP 7 V5.2完成硬件组态、参数设置、PIE程序编制、测试、调试等。STEP7运行于 Windows环境下,界面友好,组态编程方便,在线调试直观、便捷,有梯形图(LAj)、语句表(STL)和功能图(FBD)3种编程形式可随意切换和组合使用。根据硬件参数首先进行硬件配置和网络配置,然后编制PIE程序,程序由组织块(OB)、功能块(FB、FC)和数据块(DB)构成。其中,OB 是PIE的主监控扫描程序,用于控制程序的运行,FB、Fc是各个功能子程序块,DB数据块为存储各运行数据的区域。

对s7—200 PIE采用西门子编程工具SIEP 7一MicmWIN32V3.1编程,方法与上述大同小异,只是要注意S7—300和S7—200是通过v区实现数据交换的。采用西门子专用触摸屏组态工具Protool V6.0对TP170A组态。

4.3.2 监控软件

操作员站由于还充当局域网的服务器,故操作系统为 n.dows2000服务器版,采用西门子公司的组态监控软件SIMATICWinCC.WinCC包括图形设计器、报警记录、标记记录、报告设计器、全局脚本、控制中心、用户管理等功能,它集控制技术、人机界面技术、图形技术、数据库技术、网络技术于一身,含有实时数据报表、历史数据报表、实时曲线、历史曲线、报表查询等控件,为工程技术人员提供一个很好的二次开发平台。

5 结束语

该监控系统采用Profibus —DP现场总线网络技术实现分布式控制,网络速度快、可靠性高、开放性好、抗干扰能力强,给安装、调试和设备维护带来方便,提高了生产效率和管理水平。这种网络体系具有较高的性能价格比,并能根据用户要求扩展至各种形式和规模。