- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

半导体生产设备模块化能否为封装市场带来新变化

模块化已经成为很多厂商吸引客户的重要手段,不论是在智能手机市场,还是在 测试测量 仪器市场,模块化这种商品模式之所以能够受到欢迎,不仅在于其能够提供更具多样性,个性化的产品,也在于定制化的服务能够为客户带来成本和产品方面的优势。

现在,模块化功能引进深入到更多产品领域。2017年3月15日,应用材料公司最新推出的Applied NokotaTM电化学沉积(Electrochemical Deposition, ECD)系统就是将模块化引入半导体封装领域的一大创举。

应用材料公司Applied NokotaTM电化学沉积(ECD)系统

“Applied NokotaTM电化学沉积系统依托应用材料公司先进的技术和工艺,旨在为客户提供极致的晶圆保护与市场领先的生产力。” 应用材料公司中国区半导体事业部资深销售总监戚珩先生在采访中表示。那么模块化的产品能否为中国半导体封装市场带来新的变化呢?应用材料公司又是如何定位这一全新产品的呢?

应用材料公司中国区半导体事业部资深销售总监戚珩

半导体设备领域的龙头

应用材料公司是全球最大的半导体与显示行业制造设备供应商,始建于1967年,公司总部位于美国加利福尼亚州圣克拉拉。应用材料公司是材料工程解决方案的领导者,全球几乎每一个新生产的芯片和先进显示器的背后都有应用材料公司的身影。

据了解,应用材料公司1972-2016年收入规模扩大1718倍,盈利能力自1990年以来扩大50.6倍。1993年,应用材料公司全年营业收入达到10亿美元,成为全球第一个营业收入破10亿美元的半导体设备供应商。不仅如此,应用材料公司的营业收入连续多年高于竞争对手,市场占有率居同行业第一。

根据S EMI 公布的数据显示,2015年全球半导体设备出货金额为365.3亿美元,低于2014年的375.0亿美元销售额。此项统计包含晶圆前段制程设备、后段 封装测试 设备以及其他前段设备。其他前段设备包括光罩╱倍缩光罩制造、晶圆制造以及晶圆厂设施。需要说明的是,半导体设备是一个高度垄断的行业,其中前五大供应商占市场份额的76.8%,前十大供应商占据了93.6%的市场份额,市场集中度高,且十大厂商中多数为美国和日本企业。

近年来,随着多种新兴应用的出现和兴起,芯片对于封装的需求也不尽相同,应用材料公司正是看到了市场的需求,看到了不同应用对于关键要求的不同,所以开始探索更好的解决方案,在应用材料公司看来,模块化和可扩展的产品未来拥有非常好的发展前景。

终端需求驱动封装产业

封测是一个非常巨大的市场,任何电子器件的生产都离不开封测产业的支持。根据Gartner预测,2020年全球封测市场将达314.8亿美元,2015年至2017年GAGR4.3%。智能移动终端将贡献最大市场增长动力,Statista预测2018年智能手机出货量将升至18.73亿部,CAGR9.4%。SiP、FoWLP、TSV等技术将深度受益 消费电子 及其他分支市场,保持GAGR 50%以上增长。

此外,随着国内电子产品市场的细化和半导体市场的发展,封测产业在国内空间广阔,多层次市场良性发育。国内封装市场持续增长,2015年国内市场30亿美元,Gartner预测至2020年达54.8亿美元,2015年至2020年GAGR12.7%。

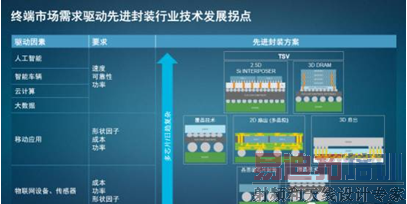

“终端市场的需求将会驱动先进封装行业技术迎来全新的发展拐点。为什么我们会迎来拐点呢?” 戚珩先生认为这主要源自市场对于产品的需求。

不同的终端产品对于先进封装方案的需求都不尽相同。在戚珩先生看来,物联网设备和传感设备对于先进封装方案的要求最低,多芯片的复杂程度也最低,一般只需要依次考虑成本、功率和形状因子就可以。对于这一类产品而言,多采用晶圆级封装和覆晶技术。

其次是移动应用,类似手机、平板电脑,这类产品需要依次考虑形状因子、成本和功率的要求,来选择先进封装方案。移动应用对产品的体积要求很高,所以需要优先考虑形状因子。在这一类应用多采用覆晶技术、2D扇出(多晶粒)和3D扇出方案。

对先进封装方案要求最高的是人工智能、智能汽车、云计算以及大数据市场等新兴应用,这类市场的多芯片复杂程度最高,在推出产品时需要依次考虑应用对于速度、可靠性和功率的要求。

模块化能够为客户带来什么?

从Foundry厂得到圆片进行减薄、中测打点后,即可进入后道封装。封装对 集成电路 起着机械支撑和机械保护、传输信号和分配电源、散热、环境保护等作用。

芯片的封装技术已经历了好几代的变迁,从DIP、QFP、PGA、BGA到CSP再到MCM,技术指标一代比一代先进,包括芯片面积与封装面积之比越来越接近于1,适用频率越来越高,耐温性能越来越好,引脚数增多,引脚间距减小,重量减小,可靠性提高,使用更加方便等等。

近年来电子产品朝轻、薄、短、小及高功能发展,封装市场也随信息及通讯产品朝高频化、高I/O 数及小型化的趋势演进。

但是目前所有封装方案还是会采用通用晶圆级工艺:光刻、湿法刻蚀、干法刻蚀、PVD、ECD、CVD氧化层、CMP,这些工艺几乎都会涉及到。此外,“可以预见的趋势是高性能封装中金属层不断增加。” 戚珩先生表示。“为了更好的解决随着金属层的增加而出现的种种问题,我们改进了产品,推出了最新的Applied NokotaTM电化学沉积(Electrochemical Deposition, ECD)系统。”

戚珩先生(左二)为媒体解说Nokota系统特性

在该系统的助力下,芯片制造商以及外包装配和测试(OSAT)企业将可通过低成本、高效率的方式使用不同的晶圆级封装工艺,包括凸块/柱状、扇出、硅通孔(TSV)等等,满足日益增多的移动和高性能计算应用需求。

相较于传统封装方案,全新晶圆级封装系统可显著提升芯片连接性与功能,并降低空间使用率及功耗。如何高效利用众多晶圆级封装方案并在日益复杂的制造工艺间实现快速转换,是广大芯片制造商、晶圆代工厂及OSAT企业所共同面临的难题。Nokota系统可有效解决这一难题,其具有高度可转换配置与可靠的模块化平台,同时支持业界首个全自动晶圆保护技术SafeSealTM,可在晶圆进入各个工艺流程前确保密封圈的完整性。具体来说,Nokota系统具有以下几个主要特点:

独特的VMaxTM电镀腔体,带来出色的电化学沉积性能和生产力。较高的电化学沉积性能,能够带来高电镀速率,以及具有极佳的均匀性和平整度。

模块化系统配置,具备极高的可靠性和可扩展性(系统平均故障间隔时间>350小时)。可在晶圆厂内快速完成重新配置,适用于多种应用和金属。

独特的SafeSeal组件,实现极致晶圆保护,配备HotSwapTM,实现最大生产力(相较其他系统高40%):基于独特的SafeSeal组件,一般情况下,系统备用站中存储有两个合格组件,这样可以保证在密封圈维修期间,腔体无需停止工作,这样就可以在密封圈维修时,不会导致系统意外停机,保证系统在电镀流程开始前及时置换故障密封圈。

此外,Nokota的模块化特点主要表现在,可在不同的晶圆级封装方法中无缝切换,满足不断变化的流程要求,提供与产品需求相匹配的封装选择。基于模块化的特点,系统可以实现可扩展性以及最大的产出、可配置性。客户可在晶圆厂内快速完成配置(<1天),适用于不断变化的产品组合与产能需求。

据戚珩先生介绍:“Nokota系统不仅是首个可以在多镀膜流程提供完善晶圆保护能力的ECD系统,而且支持自动清洁与检测功能,可确保所有晶圆在镀膜流程启动前均处于完全密封状态。这样一来,在整个处理流程中晶圆仅需密封一次,节约了传统工艺中各流程腔体重复密封和解封晶圆所耗费的时间,同时也降低了对晶圆的损害。Nokota系统还支持独一无二的密封圈置换功能,充分确保生产流程的连续性,避免因密封圈维修导致的意外停机。基于上述显著优势,相较于其他可选工具,Nokota每年还可增加300小时以上的可用时间。”

“我们的目标旨在始终如一地提供无失误的高品质性能,解决先进晶圆级封装的高价值问题。”

总评

以手机的模块化为例,手机对于元器件的体积要求非常严苛,虽然模块化能够从一定程度上提高产品的可定制性,但是却极大的削弱了手机的便携性,同时由于技术的不成熟,模块化手机的失败自然不言而喻。但是,与失败的模块化手机相比,具有模块化功能和可扩展性的半导体生产设备能够允许客户根据自身的需求以及产品的变动,定制化的调整和扩展生产设备。从模块化和可扩展性的角度来说,这一趋势能够极大的降低客户的成本、减少客户切换产线的时间以及提高客户的生产效益。

但是这并不意味着模块化和可扩展性并无弊端。相对传统设备,较高的学习曲线会增加客户使用新设备的学习成本,因此如何更好的推动模块化产品的推广,降低客户的学习成本大概是这类设备未来所必须面对的一大问题!要不然,模块化也将仅仅是噱头而已。