- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

一种探测刹车片厚度的方法

黄伟1,胡国兵2,龙禹1,石维1

(1.铜仁学院 材料与化学工程学院,贵州 铜仁 554300;2.宜春学院 物理科学与工程技术学院,江西 宜春 336000)

摘要:设计了一种刹车片厚度探测方法。阐述了厚度探测的基本原理、探测装置的组成及制作、刹车片探测尺寸范围的划分及电阻阻值的确定。该方法可用于对刹车片厚度范围的探测,与汽车控制系统结合可实现对刹车片厚度信息的反馈、预警或在刹车片厚度低于极限使用厚度的情况下对车辆的控制。采用该方法设计的装置结构简单,易实现小型化,嵌入式结构,便于安装,可增强汽车主动安全性。该方法适合在各类制动系统中推广应用。

关键词:探测方法;厚度;刹车片;汽车安全

0引言

据公安部交管局统计,截至2014年底,全国机动车保有量达2.64亿辆,其中汽车1.54亿辆[1];截至2015年底,全国机动车保有量达2.79亿辆,其中汽车1.72亿辆[2]。机动车的普及,给人们生产生活带来便捷的同时,也带来了安全隐患。为减少交通事故伤亡率、提高汽车乘员保护能力,汽车安全技术逐渐成为中国汽车产业最重要的研究方向之一[3]。

在各类公路交通事故中,因汽车刹车片过度磨损或高温磨损等引起的汽车制动效果减弱或失效的现象占相当大比例,导致的人员伤亡和财产损失十分严重。刹车片是各种装配有鼓刹或碟刹的交通工具制动系统的一个重要的组成部分。由于摩擦作用,摩擦块会被逐渐磨损,当磨损到极限厚度时,必须更换,否则将降低制动的效果,甚至造成安全事故[4]。为实现对摩擦片厚度的在线动态测量,以便于构建刹车片性能监测和隐患预警系统,罗庆生等人设计了一种可变电阻厚度传感器[5],但由于电阻变化量较小且受温度影响,难以获得精确的厚度信息,因此该技术未能得到推广应用。黄伟等人发明了一种可探测刹车片厚度的装置[6],该装置将电阻丝组成并联电路用于探测刹车片厚度,由于电阻丝直接与刹车片摩擦而产生温度变化,因此电阻变化较大。对其进行改进的方法是用导线和电阻取代电阻丝,将电阻置于远离刹车片的位置[7],从而使电阻变化幅度减小,可以对刹车片厚度范围进行较为精确的判断,并可以根据需要设计信号的变化量,具有较大的实际应用价值。上述方法中,均通过一定的方式将刹车片厚度信息转化为电信号,进而可通过计算机系统进行控制[8],适应于汽车向电子化、智能化发展的需要[9]。本文对通过并联电路方式探测刹车片厚度范围装置的探测方法作进一步讨论。

1探测原理

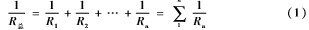

对于多个电阻构成的并联电路,假设各电阻的电阻值分别为R1、R2,…,Rn,则由相关的物理学知识可知,其总的电阻值R总与各电阻值之间存在以下关系:

电路中,如果部分与电阻连接的导线断开,则总电阻将会增加;如果所有导线都断开,则总电阻将为∞。

将并联电阻电路中与各个电阻相连接的导线与刹车片保持相对固定,并在刹车片一定厚度范围内与刹车片一起受到摩擦。当导线因摩擦而断开时,将引起总电路电阻的变化,由此将刹车片的厚度与电路的电阻联系起来。将导线与刹车片指定的厚度相对应,便可通过电阻值反映刹车片的厚度范围,由此实现对刹车片厚度的探测。

2探测装置的制作

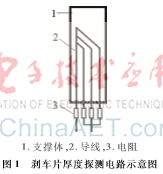

根据上述基本原理,设计制作了一种刹车片厚度范围探测装置,该装置由支撑体、导线和电阻等组成。将部分导线按设计的并联连接方式固定在支撑体上,再与相应的电阻连接,然后将电阻连接起来构成电路,示意图如图1所示。将支撑体与刹车片保持相对固定,并在一定的刹车片厚度范围内与刹车1.支撑体,2.导线,3.电阻片一起受到摩擦。那么在某一尺寸时就会有相应的导线因摩擦而断开,由此引起电路的总电阻发生变化,且总电阻的每一次明显变化都与刹车片相应的厚度尺寸相对应。将该电路与外电路或测试装置连接,再将测试信号传输给数据处理系统或汽车控制系统,便可实现对刹车片厚度情况的监测甚至是对汽车的控制。在此装置中,支撑体的作用是使部分导线与刹车片保持相对固定并在刹车片一定厚度范围内与刹车片一起受到摩擦,因此,可以采用塑料、陶瓷等作为支撑体,甚至可以以刹车片本身作为支撑体。

3刹车片厚度尺寸范围的划分

一般情况下,新的刹车片厚度为14 mm左右,而更换的极限厚度是7 mm左右,其中包括大约3 mm的铁衬板厚度和近4 mm的摩擦材料厚度。达到了使用极限的刹车片即使尚能使用一段时间,也会降低制动效果,影响行车安全,因此必须更换。基于此,可将刹车片厚度尺寸划分为3个区域:正常使用范围、极限预警范围和禁止使用范围,并将相应的信息通过汽车控制系统反映出来。正常使用情况下,前轮刹车片的使用寿命一般在45 000 km左右,后轮刹车片的使用寿命一般在85 000 km左右[10]。以设置三个探测点为例,假如在达到刹车片极限厚度前500 km左右预警,则可将第一个探测点设置在刹车片厚度为7.5~8.0 mm之间,将第二个探测点设置在7.0 mm左右,将第三个探测点设置在6.5~7.0 mm之间。当刹车片厚度大于第一个探测点所对应的厚度时,电路处于完好状态,总电阻基本保持不变,反映了刹车片在正常使用范围;当刹车片厚度介于第一和第二个探测点对应的厚度之间时,处于第一个探测点的导线因摩擦而断开,引起电路总电阻增加,反映了刹车片将达到极限使用厚度,可通过汽车控制系统提醒使用者更换刹车片;当刹车片厚度介于第二和第三个探测点对应的厚度之间时,处于第二个探测点的导线也因摩擦而断开,引起电路总电阻再次增加,反映了刹车片达到极限使用厚度,可通过汽车控制系统提醒使用者更换刹车片;当刹车片厚度低于第三个探测点对应的厚度之间时,处于第三个探测点的导线因摩擦而断开,电路总电阻为无穷大,反映了刹车片已在极限使用厚度以下,可通过汽车控制系统禁止车辆行驶,从而保证行车安全。当然,根据使用需求,可以设置更多的探测点或对应于其他厚度尺寸。由于刹车时断开的导线可通过金属刹车盘而连通,因此,仅在刹车片不与刹车盘接触时测量的电路信号才能反映刹车片厚度信息。

4电阻阻值的确定

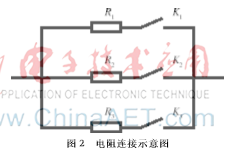

为方便计算,在确定总电阻变化范围及间隔后,应根据与电阻相连接的导线被摩擦的顺序,先确定最后一个电阻的阻值,然后利用公式(1)计算出倒数第二个电阻的阻值,按此方式直至所有的电阻阻值被确定。例如图2所示电阻连接中,依次断开顺序为K1、K2、K3,若要求初始总电阻为50 Ω,K1断开后电阻为100 Ω,K2断开后电阻为200 Ω,则应先确定出R3的阻值为200 Ω,然后由R2、R3组成并联电阻计算出R2的阻值为200 Ω,以同样的方式再计算出R1的阻值为100 Ω。由于电阻阻值存在偏差以及受温度等因素影响会产生一定的误差,因此电路阻值变化间隔不宜过小,以免因造成错误判断,同时,在一个电路中所并联的电阻也不宜过多。

5结论

本方法探测原理简单,装置结构简单,易实现小型化、嵌入式结构,便于安装,用于刹车片厚度探测可增强汽车自主安全性,适合于各类机动车辆及其他制动系统推广使用。

参考文献

[1] 公安部交通管理局. 2014年全国机动车和驾驶人迅猛增长 新增汽车1700多万 汽车驾驶人2780多万[EB/OL].(2015 01 27)[2015 12 20]http://www.mps.gov.cn/n16/n1252/n4386914/4388268.html.

[2] 网易汽车综合. 公安部:2015新增汽车1781万 保有量增长新高[EB/OL].(2016 01 26)[2016 04 12]http://auto.163.com/16/0126/11/BE8ISTGT00084TV1.html.

[3] 赵福全,吴成明,潘之杰,等. 中国汽车安全技术的现状与展望[J].汽车安全与节能学报,2011, 2(2):111 121.

[4] 刘毅然. 汽车制动蹄片的养护要点[J].轻型汽车技术,2008(Z1):87.

[5] 罗庆生,韩宝玲. 汽车制动摩擦片厚度在线动态测量的原理和方法[J].机械设计与制造工程,2002,31(2):78 80.

[6] 铜仁学院. 一种可探测刹车片厚度的装置[P].中国:2015205699830, 2015 12 02.

[7] 铜仁学院. 一种探测刹车片厚度的装置[P].中国:2015205699826, 2016 01 13.

[8] 李小青. 计算机控制系统在汽车上的应用[J].微型机与应用,2003,22(7):49 50,58.

[9] 于寅虎. 2015年汽车电子最新技术与市场动态[J].电子技术应用,2015,41(2):9 10.

[10] 王福建. 浅议汽车驾驶过程中的刹车片问题[J].科技论坛,2010(16):21.

上一篇:高速串行总线无源通道建模及校准

下一篇:罗德与施瓦茨从生产到研发测试的全面解决方案