- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于组态王的大型烟机监测诊断系统研究

1.引言

大型烟机机组是以石油催化裂化生产过程中产生的高压废烟气为介质,膨胀输出轴功,带动发电机发电,且具有显著的节能和环保效益的大型机组,是关键性设备,保证机组的安全运行、实现科学维护具有很大的经济效益 。

亚控公司的组态王软件,是运行于Microsoft Windows 98/2000/NT/XP中文平台的中文界面的人机界面软件,采用了多线程、COM+组件等新技术,实现了实时多任务、软件运行稳定可靠。具有优秀的性能、纯中文界面、编程风格简单、实时性能好,且与其他应用程序交换方便,易调试,支持数百种国内流行的设备等特点。

本文以燕山石化的大型烟机机组为对象进行了基于组态王软件的监测诊断系统研究。

2.烟机发电机组结构

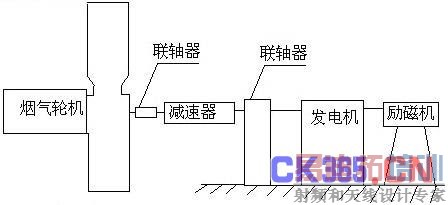

烟机机组主要由烟气轮机、联轴器、减速机、发电机、励磁机等组成,烟气轮机为

YLTV18000GA、减速器PHILADELPHIA、气轮发电机为上海电机厂QF-20-2、无刷励磁机为上海电机厂ZLWS6-450*180,结构如图1所示。

图1烟机机组结构

其中烟气轮机的入口出口温度、冷却水压力、烟气入口出口压力、烟气轮机、发电机的振动、联接轴的温度及轴向位移都是表征机组正常运行与否的重要参数,为了能够掌握机组的运行状况,特别是机组的振动和轴位移状况,机组上安装了振动和位移传感器(主要是非接触式的电涡流传感器)等,来监测参数变化为监测诊断提供数据。

3.监测诊断系统设计

烟机工况监测与诊断技术是一门综合性和应用性很强的技术,包括了信号检测、特征提取和故障诊断决策三个部分 。组态王软件在工控领域的成功应用为软件开发提供了很好的思路,用这种“柔性化”方法开发的工控软件具有很好的开发效率,并且能很好的适应外部需求变化。

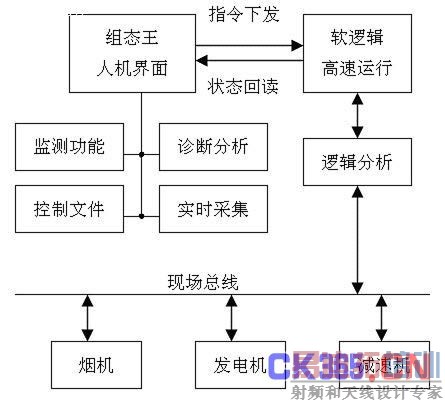

基于组态王的烟机监测诊断系统设计的主要功能应包括:(1)监测与数据采集功能。通过高性能、高速I/O驱动程序直接与外设进行通讯,达到数据采集目的;一旦采集到数据,应用程序对数据进行处理和加工,通过动画和数据报表等方式,达到监控目的;(2)人机界面操作环境。在开发系统中采用可视化风格界面,并利用强大的数字、文本、图像处理,为操作人员提供最完善的人机界面;在运行系统中,提供给操作人员友好直观的操作界面来改变设定值和其他关键值的功能,并与监测数据显示图形相结合;具有多种直观的离散值报警和模拟值报警,并能以多种途径将得到的报警通知操作人员;(3)分析诊断功能。这是监测诊断分析组态软件的特点之一;(4)报表功能。系统以用户指定的速率采集数据并将数据存储在数据文件中,用户在任何时候都能从数据文件中检查数据、创建历史数据的显示。图2给出了监测诊断分析系统的整体结构图。

图2 监测诊断分析系统整体结

针对监测诊断系统所要实现的功能,在组态王中新建工程“基于组态的烟机研究”,在工程浏览器中建立三个画面main test、 moNItoring test和diagnosis test,定义外部设备和重要参数变量,完成数据库构造等。切换到“开发系统”借助于组态王的工具和编辑功能进行界面设计和功能设计,在“运行系统”验证系统实现的功能 。

3.1监测系统设计

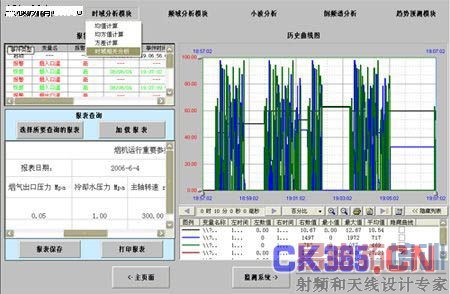

基于组态王的监测系统运行界面如图3,该系统可以实现数据采集与分析显示功能。用户可以进行采样参数如监视机组的采样长度、采样通道、数据保存的时间间隔、组数等设置;系统根据设定的参数进行实时数据显示,包括烟气轮机的入口出口温度、冷却水压力、烟气入口出口压力、烟气轮机、发电机的振动、联接轴的温度及轴向位移等;用户在界面上可以通过发电机的振动、联接轴的轴向位移等实时数据绘制的波形图,直观观察机组重要数据的变化。

图3 监测系统界面

采集、分析显示是通过调用驱动程序完成对硬件的操作,数据采集并不直接与硬件打交道,而是通过驱动程序来控制硬件,完成硬件的初始化、数据采集和发送等与硬件控制有关的任务。组态王提供了封装好的设备驱动程序模块负责处理与硬件通讯和控制过程,为用户提供简单接口,用户通过接口就可以方便的实现数据采集。当监测要求改变需要更换新的仪器硬件时,只需更改相应驱动程序,那么新仪器就能在原来系统中正常运行。

大量的机组起停数据,日常数据、故障数据等,保存在数据库内。数据库技术凝聚了数据处理最为精华的思想 , 是管理信息的先进工具,是数据交换和数据处理的中心。组态软件的数据库分为两种:实时数据库和历史数据库。数据采集的得到数据将存入实时数据库,可以通过DDE供其他外部程序调用。

3.2诊断系统设计

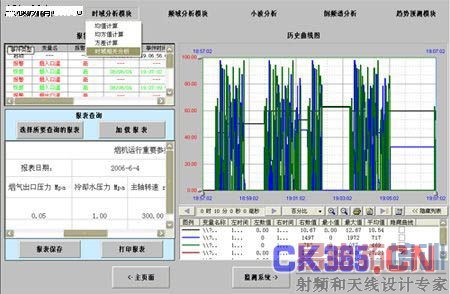

诊断系统建立在监测系统上,数据根据用户的选择从历史数据库(存放报警、短期、中期和长期数据库形成设备运行历史档案,供用户对其调用,以便对设备进行监视)调出。基于组态王设计的诊断系统运行界面如图4,能够实现报警、报表、历史曲线、诊断分析等功能。报警窗口记录了重要参数的报警状况和重要事件的发生情况等,可以使用户了解设备运行状况;用户可以在报表查询面板上选择所要查询的报表,方便用户查询数据信息;在历史曲线中可以查看多个变量的变化情况,可以动态增加和删除曲线,曲线变量显示列表给出了参数变量的统计信息等描述,还可以进行曲线的动态比较和曲线打印等。

为了提高设备故障诊断的准确率, 系统提供了预处理模块、时域分析模块、频域分析模块和小波分析等分析模块,通过点击就可以实现相应的功能。为了更进一步了解设备运行的发展状况,系统提供了趋势预测模块, 从而使故障诊断系统具有更大的柔性。

图4诊断系统界面

诊断系统中完成不同功能的程序代码被封装成函数形式,在组态王中通过编写简单的“胶水代码” ,将这些代码按照诊断系统要求封装成模块,完成诊断分析功能开发。诊断功能采用可扩展的接口方式,用户可以随意扩充模块功能,便于升级。

监测系统与诊断系统是既相互独立又紧密联系,这种独立性使得各个部分可以被重复使用,提高了可复用性,还使得可以对某一部分进行单独的升级,却不影响整个系统的运行。

4.结论

本文作者创新点:采用组态化软件组态王对大型烟机监测诊断系统进行了研究,能很好的实现大型烟机的监测和诊断分析要求,大幅提高了系统的研发效率,可随意扩充监测诊断系统功能,升级方便。基于组态王设计的大型烟机监测诊断系统,界面友好、操作方便、运行稳定,可以及时的发现设备的运行故障先兆,为生产和维修提供了决策依据,是保证烟机机组可靠运行,防止恶性事故发生的有效手段,基于组态王的组态化设计为监测诊断系统的研发提供了一种新的发展方向。

参考文献

1 陈进,机械设备振动监测与故障诊断,上海,上海交通大学出版社,1999

2 卢文祥 杜润生,机械工程测试·信息·信号分析,武汉,华中科技大学出版社(第二版),1999

3 亚控公司组态王操作指南、入门手册

4 龚运新,工业组态软件实用技术,北京,清华大学出版社,2005

5 徐小力 宋宝华 孙志永,基于C/S和B/S结合的机电设备远程监测系统,微计算机信息,2006,22(2-1):122~124,90

6 贾平民等,机械工况监测及分析诊断系统的组态化设计,设备管理与维修,2001,12:23~25

上一篇:基于FPGA的可编程电阻的设计

下一篇:基于FPGA的带CRC校验的异步串口通信