- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于原子力显微镜的碳纳米管焊接

摘 要: 在利用碳纳米管( CNT) 制作纳米电子器件时,碳纳米管与金属电极的接触特性将决定器件性能. 为此本文提出了一种利用原子力显微镜( AFM) 进行碳纳米管焊接的新方法. 仿真研究了探针电场的强度与分布,解释了焊接中电场产生的机理,进一步分析了偏压、探针-样品距离与探针悬臂梁偏转位移之间的关系; 并通过这些优选的相关实验参数进行了焊接实验验证. 实验结果表明,碳纳米管与电极间的接触电阻由 2. 86 ×106Ω 减小至 7. 14 ×105Ω,并可实现碳纳米管在电极上的良好固定.

碳纳米管( carbon nanotubes,CNTs) 被发现以来,由于其独特的一维纳米结构、超高的机械强度和良好的热稳定性等显著的物理化学特性,表现出了巨大的应用潜力[1-2]. 研究者利用碳纳米管电学特性会随温度、光照等环境因素变化的性质,制造出了温度、气体等多种纳米传感器[3-6]. 这些传感器具有体积小、灵敏度高等特点[7-8]. 利用碳纳米管的半导体特性,制造出了场效应晶体管[9]. 上述纳米器件的一个共同特征是: 碳纳米管被排列在微电极之间,形成功能化的纳米结构. 目前,介电泳方法已经成为一种有效的实现碳纳米管装配的手段[10]. 然而如何实现碳纳米管在微电极上的良好固定并形成可靠电连接,仍然没有得到很好的解决[11].

采用 PMMA/PDMS 等材料进行碳纳米管器件的“封装”,虽然可以固定碳纳米管并在一定程度上改善与金属电极的接触特性[12],但是这种方法很难应用于气体传感器等需要碳纳米管裸露于外界环境的器件利用超声压焊的方法,由于超声探头与样品表面接触有可能破坏排列在电极之间的碳纳米管,其应用也受到了一定的限制[13]. 为此,一些研究者期望利用原子力显微镜电场模式下的操作,通过氧化、焊接来解决碳纳米管的固定和可靠电连接问题[14-15]. 然而电场氧化操作一般需要硅作为基底才能实现,并且氧化物高度通常仅为几纳米. 利用导电探针上金属原子蒸发的方式进行纳米焊接,其焊接过程中电场的作用机理、影响因素以及对碳纳米管纳米器件电学特性的影响还需要进一步研究.

针对上述问题,本文首先建立了基于原子力显微镜的纳米焊接系统,仿真研究了探针电场的强度与分布. 然后,通过实验研究了探针-样品距离、偏压与探针悬臂梁 Z 向偏移量之间的关系,验证了仿真分析的正确性. 碳纳米管的焊接实验表明,这种方法可以有效地改善碳纳米管与电极的接触特性,实现可靠的电连接.

1 纳米焊接系统

1. 1 系统组成

本文中构建的纳米焊接系统,是基于美国维易科公司型号为 Dimension3100( NanoManⅡ) 的原子力显微镜. 利用 NanoMan 模块可以规划探针的运动并实现一些基本的操作. 如图 1 所示,电场模式下操作样品也要求具有一定的导电性,通过导电胶固定在样品台上.导电探针表面镀有 20 ~ 40 nm 厚的金属层( 如金、铂等) ,因而具有良好的导电能力,并且表面金属镀层能够充当焊接所需的金属原子蒸发源. 如果在探针与样品台之间施加一定的偏压,它们之间就会产生电场. 脉冲电压可以利用系统自身的电压模块产生,也可以通过信号获取模块( signal access module,SAM) 由外部信号源施加.

1. 2 电场计算

原子力显微镜纳米焊接的基本原理是利用探针的场蒸发效应,极高的电场可以将导电探针针尖上的原子蒸发到样品表面,从而在样品表面形成纳米尺度的原子团. 为了实现场蒸发过程,导电探针与样品之间需要产生足够高的电场,针尖上的金属原子才能离子化并在极高电场的作用下穿过表面势垒. 为此,笔者利用COMSOL 3. 2( 电场模块) 对针尖电场进行了仿真研究. 仿真条件为: 针尖-样品距离为 50 nm,针尖半径为20 nm,样品偏压为 10 V,针尖施加的脉冲电压为- 10 V. 在样品台上施加一个正的偏压是为了提高针尖与样品之间相对脉冲电压值,进而增加电场的强度.如图 2 所示,针尖尖端的电场线最为密集,电场强度也最大,其值为 1. 04 ×109V / m. 产生如此高电场的主要原因有两个: ①针尖-样品距离在纳米量级; ②针尖附近的局部电场增强效应,通过针尖尖端的电场线密度最大.

1. 3 探针偏转变形

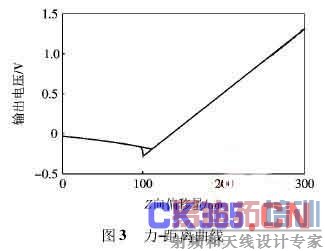

原子力显微镜进行纳米焊接操作时,在电场力的作用下探针悬臂梁会朝向样品表面发生弯曲. 如果探针悬臂梁 Z 向形变量超过预设的针尖-样品距离,探针针尖就会接触到样品表面,这会对样品的表面造成一定的破坏,并使得焊接操作无法进行. 为此,需要研究焊接过程中,施加的偏压、探针-样品距离与探针 Z 向形变量之间的关系. 探针 Z 向形变量可以通过读取SAM 端口 PSD ( position sensitive detector) 电压信号来获得. 实验中使用的探针为镀有 Pt 的导电探针( OS-CM-PT,Veeco Instruments Inc) . 首先通过力-距离曲线实验,建立 PSD 输出电压信号与探针悬臂梁变形之间的关系. 在空气相对湿度为 25% ~ 45%、环境温度为22 ℃ 的条件下,采用 Tapping 模式进行力-距离曲线测量. 如图 3 所示,驱动探针的压电叠堆 Z 向运动范围为 0 ~300 nm,随着探针接近样品表面,探针的振幅将会减小( 0 ~100 nm 范围) ,当探针与表面发生接触后( 100 nm 附近) ,探针悬臂梁将向上弯曲( 100 ~300 nm范围) ,上述过程曲线不会出现跳变; 探针远离样品表面的过程中,由于范德华力与毛细力的作用,探针针尖不会在悬臂梁刚好恢复形变时就与样品表面脱离,继续升高探针,探针会从样品表面上弹起,因而在 100nm 附近形成了一个近似的“三角形”. 图 3 中直线部分斜率就是探针悬臂梁 Z 向偏移量与 PSD 输出电压的关系,其值为 123. 2 nm/V.

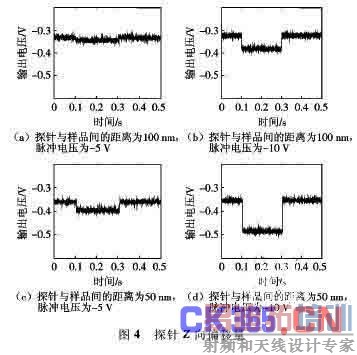

实验过程中样品台的偏压为 10 V,脉冲电压持续时间为 0. 2 s. 本文研究了探针脉冲电压为 -5 V、-10V,针尖-样品距离为 50 nm、100 nm 4 种情况下的探针变形情况. 图 4( a) 和( b) 中探针与样品间的距离均为100 nm,但施加的脉冲电压不同,图 4( a) 中为 - 5 V,图 4( b) 中为 - 10 V. PSD 输出的电压变化量 ΔVa1=- 0. 012 V与ΔVa2= - 0. 065 V,Z 向偏移量为 ΔZa1=- 1. 5 nm 与 ΔZa2= - 8. 0 nm. 图 4( c) 和( d) 中探针与样品间的距离均为 50 nm,但施加的脉冲电压不同,图4( c) 中为 - 5 V,图 4( d) 中为 - 10 V. PSD 输出的电压变化量 ΔVb1= - 0. 04 V 与 ΔVb2= - 0. 13 V,Z 向偏移量为 ΔZb1= - 4. 9 nm 与 ΔZb2= - 16. 0 nm. 上述实验结果表明,减小探针-样品距离或者增加脉冲偏压,探针悬臂梁的 Z 向偏移量会变大.

2 纳米焊接实验

2. 1 碳纳米管的装配

本文中采用介电泳方法对碳纳米管进行装配. 碳纳米管在非均匀电场中会被极化,进而在介电泳力的作用下沿着电场梯度方向发生运动[10]. 实验中使用的微电极阵列采用 MEMS 工艺制作: p 掺杂硅作为基底材料,表面为 200 nm 的氧化层,Cr( 20 nm) /Au( 30nm) 金属电极高度约为 50 nm,电极间为 1 μm 的空隙. 实验中使用的是多壁碳纳米管( 直径 10 ~ 30nm) ,首先将 0. 01 mg 的碳纳米管加入到 10 mL 乙醇溶液中,超声分散 1 h,取 60%的上层碳纳米管溶液用于装配实验. 介电泳装配过程采用的是频率为 1 MHz,峰-峰值电压为 10 V 的方波. 图 5 为碳纳米管-电极结构的原子力显微镜高度图.

2. 2 碳纳米管的焊接

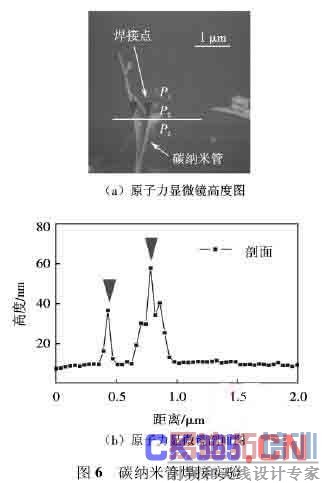

焊接实验使用了镀有 Pt 的导电探针( OSCM-PT,Veeco Instruments Inc) . 在 NanoMan 操作模式下,将探针移动到焊接位置,由轻敲模式切换到接触模式,关掉Z 向反馈,探针逼近样品表面,控制探针-样品间的距离为 20 ~ 30 nm. 实验过程中空气的相对湿度为25% ~ 55% ,环境温度为 22 ℃ . 样品偏压为 10 V,探针施加的脉冲电压为 -10 V,脉冲持续时间为 0. 2 s.焊接结果如图 6 所示. 在对 1与 P2位置进行焊接时,由于探针位于碳纳米管的正上方,使得碳纳米管在较大电场的作用下被烧断; 对 P3位置焊接时,探针针尖与碳纳米管的侧向距离为 10 ~ 15 nm,有效地减小了焊接过程电场对碳纳米管的破坏. 原子力显微镜扫描图像 表 明,装 配 在 微 电 极 间 的 碳 纳 米 管 直 径 为10 ~ 15 nm,焊接点的高度为 40 ~ 50 nm. 焊接点的尺寸( 直径与高度) 与施加的脉冲数量有关,焊接点的尺寸随着脉冲数量的增多而增大. 随着针尖上的金属层Pt 原子不断被消耗,针尖将变钝,电场场强也将极大地减小,最终基于场蒸发的焊接过程也将停止.

经过多次焊接操作后发现探针的针尖变钝,使得原子力显微镜的图像变得模糊. 为进一步研究焊接过程中针尖上金属镀层材料的转移情况,利用扫描电子显微镜对焊接前后的针尖进行了观测. 图 7( a) 为焊接前的针尖,图 7( b) 为焊接后的针尖,其直径分别为30 ~ 50 nm 和 400 ~ 500 nm. 针尖变化的原因是 Pt 镀层在电场的作用下,针尖上 Pt 原子蒸发到了样品表面,形成了 Pt 原子团.

2. 3 电特性测试

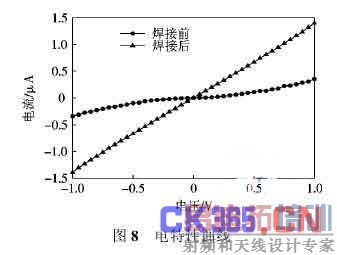

为了研究纳米焊接对碳纳米管-电极结构电学特性的影响,利用 Aglient 公司的半导体参数分析仪( 型号为 4155C) 对其进行了电学特性测试. 每对电极的两端分别为 0. 6 mm ×0. 8 mm 的测试点,利用探针测试台上的测试探针分别接触两个测试点,测试探针的末端通过电缆与半导体参数分析仪相连接. 如图 8 所示,图中给出了焊接前后碳纳米管-电极结构的电特性曲线. 通过计算可知,碳纳米管-电极结构焊接前的电阻约为2. 86 ×106Ω,焊接后的电阻约为 7. 14 ×105Ω. 碳纳米管与金属电极的接触电阻明显减小.

一般而言,金属性碳纳米管与电极之间会产生欧姆接触,而半导体性碳纳米管会与电极产生肖特基接触. 欧姆接触一般不受金属电极材料的影响; 肖特基接触则会因为金属电极材料功函数的差异形成不同高度的肖特基势垒. 图 8 中的电特性曲线表明,装配在金属电极之间的是金属性碳纳米管,它们之间为欧姆接触.焊接后 Pt 原子团形成的焊接点改善了碳纳米管与电极的接触特性,降低了它们之间的接触电阻.

2. 4 影响焊接的因素

基于原子力显微镜的纳米焊接过程,主要的影响因素有针尖-样品距离、施加的偏压以及脉冲电压的持续时间. 另外,纳米焊接过程也受到环境因素的影响.空气湿度较大时,样品表面会形成水膜. 在表面水膜的作用下,针尖将会受到很强的毛细力作用. 这不仅会影响扫描成像的质量,也会影响到针尖-样品距离的控制. 焊接操作前样品需要进行干燥处理,并通过力-距离曲线实验测试样品的表面特性. 在实验室温度的变化范围内( 一般为 ± 5 ℃) ,未观察到温度变化会对焊接过程产生明显的影响.

3 结 语

针对目前碳纳米管纳米器件装配中减少接触电阻与实现可靠电连接的问题,提出了一种基于原子力显微镜的纳米焊接方法. 仿真研究了探针电场的场强与分布,阐述了焊接作用的机理. 悬臂梁的变形实验验证了上述分析: 加大偏压,减小探针-样品之间的距离,均会增加电场的强度,并相应地增加探针悬臂梁的偏转位移. 碳纳米管的焊接实验表明: 在脉冲偏压为 20 V、探针-样品距离为 20 ~30 nm 时,可以实现有效的纳米焊接,并且焊接后接触电阻变小.

参考文献:

[1] Iijima S. Helical microtubules of graphic carbon [J]. Na-ture,1991,354: 56-58.

[2] Avouris P,Hertel T,Martel R,et al. Carbon nanotubes:NanomechaNIcs,manipulation,and electronic devices [J].Applied Surface Science,1999,141( 3 /4) : 201-209.

[3] Javey A,Shim M,Dai Hongjie. Electrical properties anddevices of large-diameter single-walled carbon nanotubes[J]. Applied Physics Letters,2002,80( 6) : 1064-1066.

[4] He Pingang,Li Sinan,Dai Liming. DNA-modified carbonnanotubes for self-assembling and biosensing applications[J]. Synthetic Metals,2005,154( 1/2/3) : 17-20.

[5] Gruner G. Carbon nanotube transistors for biosensing appli-cations [J]. Anal Bioanal Chem,2006,384( 2) : 322-335.

[6] 李泽全,李 静,张云怀,等. 碳纳米管-DNA 生物传感器的性能及其对对苯二酚的检测 [J]. 材料导报,2008( 2) : 92-95.Li Zequan,Li Jing,Zhang Yunhuai,et al. Property of bio-sensor for carbon nanotubes and DNA and detection of hydro-quinone [J]. Materials Review,2008 ( 2) : 92-95 ( in Chi-nese) .

[7] Liu Guodong,Lin Yuehe. Biosensor based on self-assemb-ling acetylcholinesterase on carbon nanotubes for flow injec-tion / amperometric detection of organophosphate pesticidesand nerve agents [J]. Analytical Chemistry,2006,78( 3) :835-843.

[8] Sharma P,Ahuja P. Recent advances in carbon nanotubebased electronics [J]. Materials Research Bulletin,2008,43( 10) : 2517-2526.

[9] Tans S J,Verschueren A R M,Dekker C. Room-tempera-ture transistor based on a single carbon nanotube [J]. Na-ture,1998,393: 49-52.

[10]Li Jingqi,Zhang Qing,Peng Ning,et al. Manipulation ofcarbon nanotubes using AC dielectrophoresis [J]. AppliedPhysics Letters,2005,86( 15) : 153116.

[11]Guo Jing,Datta S,Lundstrom M. A numerical study ofscaling issues for Schottky-barrier carbon nanotube tran-sistors [J]. IEEE Transactions on Electron Devices,2004,51( 2) : 172-177.

[12]黄钦文,吴 军,陈大鹏,等. 真空退火对碳纳米管电子特性的影响 [J]. 电子器件,2008,31( 2) : 428-431.Huang Qinwen ,Wu Jun ,Chen Dapeng,et al. Effect ofanneal under vacuum on electronic properties of carbon nano-tubes [J]. Journal of Electron Devices,2008,31( 2) : 428-431( in Chinese) .

[13]Chen Changxin,Liu Liyue,Lu Yang,et al. A method forcreating reliable and low-resistance contacts between carbonnanotubes and microelectrodes [J]. Carbon,2007,45( 2) :436-442.

[14]Kashiwase Y,Ikeda T,Oya T,et al. Manipulation andsoldering of carbon nanotubes using atomic force microscope[J]. Applied Surface Science,2008,254( 23) : 7897-7900.

[15]Fang T H,Wang T H,Wu K T. Local oxidation of titaniumfilms by non-contact atomic force microscopy [J]. Micro-electronic Engineering,2008,85( 7) : 1616-1623.

基金项目: 国家高技术研究发展计划( 863) 资助项目( 2007AA04Z317) .

作者简介: 于海波( 1979— ) ,男,博士生,yuhaibo@ sia. cn.

通讯作者: 李文荣,wen@ mae. cuhk. edu. cn.

上一篇:自动称重系统开发与应用

下一篇:单光子计数系统的设计与实现