- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

Φ1.2 mF/1.5抛物面主镜补偿器

1 引 言

大口径高陡度非球面主镜具有缩短系统长度、减轻系统质量、提高系统成像质量等优点,因此在大口径天文望远镜、空间光学系统等领域得到日益广泛的应用。然而由于主镜的非球面度随相对口径的三次方增加,故其加工检测比较困难。补偿器零检验是大口径非球面主镜检验的主要手段,许多大口径主镜,包括MMT6.5F/1.25m主镜、VLT8.4F/1.8主镜,以及LBT 8.2F/1.14m主镜,几乎都是用补偿器检验完成的[1-4]。通过补偿器可用干涉仪、哈特曼传感仪以及刀口仪对主镜面形进行定量或半定量检验。

Φ1.2 mF/1.5抛物面主镜的非球面度为0.087 mm,面形要求为0.033λ(RMS)。本文详细介绍了主镜补偿检验所用补偿器的设计、加工、标校及最终主镜面形检测的情况,特别是补偿器使用前质量的确认,为提高补偿检验的可靠性奠定了基础。

2 补偿器的设计

2.1 补偿器结构的确定

在大口径高陡度非球面主镜的补偿检验中,主要采用Offner补偿器。常用的Offner补偿器通常采用两块平凸透镜,这种组合尽管工艺性好,但在大口径高陡度非球面主镜的检验中补偿效果不好[5];若改用平行光入射,虽可以避免物点位置确定的问题,但由于补偿镜是平凸透镜,且平面对准平行光容易引起严重的鬼像干扰[6]。考虑上述情况,本文对Φ1.2 mF/1.5主镜的补偿器采用了平凸补偿镜加双凸场镜的结构,这样既可以克服鬼像问题,又能很好地补偿主镜的法线像差。

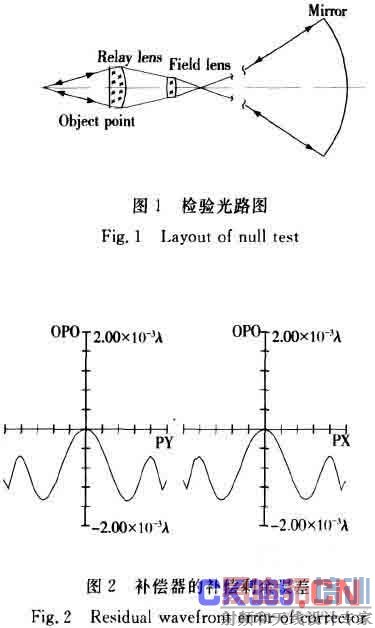

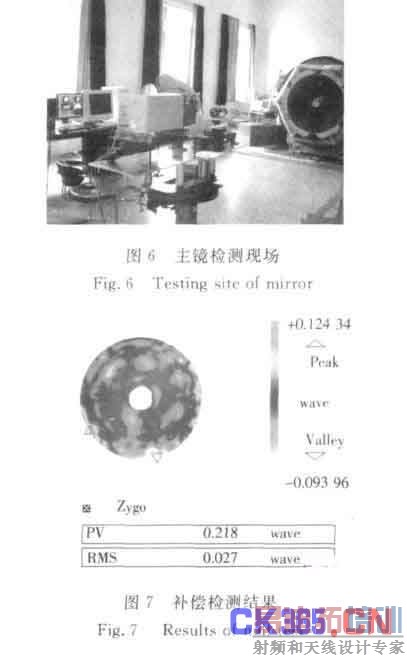

图1为补偿检验光路图。补偿器设计过程中,首先根据主镜参数及三级像差理论确定补偿器的初始结构,然后进行优化。值得注意的是,在优化过程中由于主镜相对孔径大,高阶球差的影响很大,优化解往往与初始解偏离很大,且处于严重非线性解区域,因此想完全依靠计算机获得补偿效果比较理想的结构通常比较困难。此时,最好利用主镜法线模拟面将自准光路转化为单通过光路,减少约束条件,进行优化[7],并且进行一定的人工干预。图2为补偿器优化后的结果,补偿剩余波面误差<0.000 3λ(RMS),几乎完全补偿了主镜的法线像差。

2.2 误差分析

确定补偿器结构后,需进行误差分析,以确定结构对加工误差是否敏感,能否满足面形检测要求。分析过程中,考虑到实际检测过程中的调整和主镜最终的使用情况,将主镜的位置和偏转作为微小离焦、倾斜和慧差的补偿因子。即当参数的误差引起轴对称性误差时,用主镜的轴向移动和圆锥系数进行补偿;而当引起非轴对称误差时,则用主镜的倾斜和横向移动进行补偿。

用平方和平方根(RSS)误差合成原则分析表明,在不包括主镜顶点半径误差时,圆锥系数的误差不超过0.040 1%;包括则不超过0.048 5%;波面补偿误差不超过0.036 1λ(RMS),这相当于补偿器产生的标准抛物面的面形误差<0.018 2λ(RMS),能够满足面形检测的需要。公差要求尽管比较严格,但也在现有加工、检测能力之内。详细误差分析见表1。

3 补偿器的制造

补偿器的制造,除确保材料的质量外,主要是控制面形、间隔和偏心。加工中面形主要用ZY-GO干涉仪进行检验;偏心用中心偏测量仪进行穿轴调整控制。图3为补偿器元件面形检测结果,优于0.01λ(RMS);表2为装配完成后的间隔和偏心数据,间隔误差<0.01 mm,最大偏心4.05″,均控制在分析公差范围之内。

4 补偿器的标校

补偿器装配完成后,采用计算全息(CGH)进行标定[8],以确定其整体加工质量及误差分析的可靠性。利用电子束制作的高精度全息片产生的衍射波面,代替在补偿检验中主镜的反射波面,这样就可以实现在近距离、小口径的情况小,完全模拟大口径非球面主镜,从而对补偿器进行标校。全息片在设计时完全以主镜的参数为出发点,独立于补偿器单独设计。补偿器标校光路如图4所示。

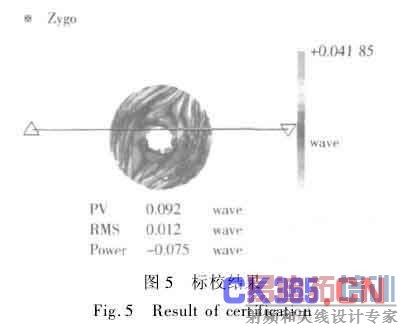

标校Φ1200F/1.5抛物面主镜补偿器的石英全息片口径为Φ18 mm,上面刻有1087条环状条纹,最小线宽约3μm。图5为补偿器的标校结果。从标校结果可以看出:补偿器产生的抛物面的面形误差为0.012λ(RMS),高于主镜要求2.8倍;此外,标校结果中ZERNIKE拟合系数的球差分量Z8=-0.002λ,考虑到全息片的误差,则补偿器产生的抛物面的二次曲面常数K的误差为0. 006 4%。这与误差分析中面形误差<0.018 2λ(RMS),二次曲面常数K的偏差(不包括主镜半径误差)<0.040 1%的预测完全符合。由此可见,补偿器设计和误差分析过程中使用的原则和方法是合理且可靠的,加工、装配质量也得到了很好的保证。

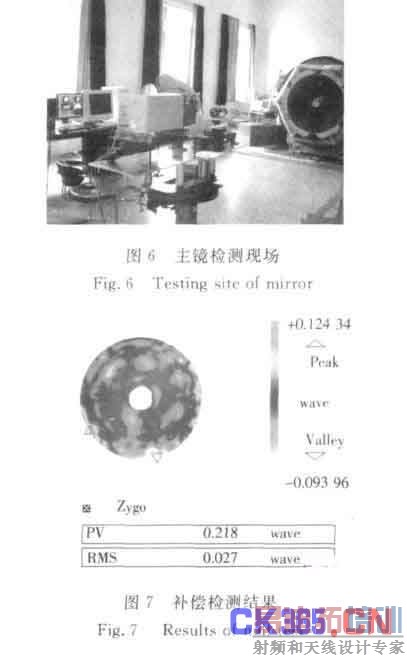

5 补偿检验的结果

该补偿器已用于主镜抛光过程中检验。抛光初期主要用三坐标测量机检验,这一方面可以控制较大的面形误差,另一方面也可将主镜顶点半径控制在许可误差范围内。图6为主镜检测现场,图7为最终补偿检测结果,面形误差为0.027λ(RMS),根据相应的ZERNIKE拟合系数中的球差分量Z8=0.014λ,则抛物面主镜的二次曲面常数K的误差为0.030 6%,与<0.048 5%(包括主镜半径误差)的预测符合,这进一步证明了补偿器的设计和误差分析是合理、可靠的。

6 结 论

Φ1.2 mF/1.5主镜补偿器的标校及最终补偿检验的结果说明:补偿器的设计、分析、制造、标校及使用是合理且可靠的。用计算全息在使用前对补偿器进行的标校表明,补偿器产生的抛物面面形误差为0.012λ(RMS),二次曲面常数K的误差为0.006 4%;而最终的主镜检测结果为:面形为0.027λ(RMS),二次曲面常数K的误差为0.030 6%,均与误差分析预测吻合,这表明建立的误差分析原则和方法可行。这些将为今后更大口径的高陡度非球面主镜加工检测奠定坚实的基础。

参考文献:

[1] BURGE J H, DETTMANN L R, WEST S C. Null correctors for 6.5 m f/1.25 paraboloidal mirrors[J].OpticalFabrication and Testing,1996, 7:164-167.

[2] DIERICKX P, ENARD D. The VLT primary mirrors: mirror production and measured performance [J].SPIE,1997, 2871:385-392.

[3] WEST S C, BURGE J H, YOUNG R S,et al.. Optical metrology for two large highly aspheric telescope mirrors[J].Appl. Opt.,1987, 26(13):2673-2675.

[4] SASIAN J M, LEMER S A, BURGE J H,etal.. Design, tolerance, and certification of a null corrector to test 8.4meter mirrors [J].SPIE,1999, 3739:444-448.

[5] 伍凡,陈强.F/1.3抛物面零检验补偿器设计[J].光电工程,2004,31(1):12-15.

WU F,CHEN Q.Design of a null testing compensator for F/1.3 paraboloid mirror[J].Opto-Electronic Engineer-ing,2004,31(1): 12-15.(in Chinese)

[6] 张忠玉,余景池.用补偿器测量非球面的研究[J].光学精密工程,1999,7(1):125-129.

ZHANG ZH Y,YU J CH.Study of testing aspheric surface with null corrector[J].Opt. Precision Eng.,1999,7(1):125-129.( in Chinese)

[7] 陈强,伍凡.补偿器优化设计法线模拟反射面的确定[J].光电工程,2006,33(6):115-117.

CHEN Q,WU F.Dummy surface for optimization of compensator[J].Opto-Electronic Engineering,2006,33(6):115-117.(in Chinese)

[8] 陈强,伍凡,袁家虎,等,用计算全息标校补偿器的技术[J].光学学报,2007,27(12):2175-2178.

CHEN Q,WU F,YUAN J H,et al..Certification of compensator by computer-generated holograms[J].Acta Opti-ca Sinca, 2007, 27(12):2175-2178.(in Chinese)

作者简介:陈强(1966- ),男,重庆人,研究员,博士生,主要从事先进光学制造技术研究。E-mail: chq@ioe.ac.cn

上一篇:基于光纤的三维电子散斑干涉测量系统设计

下一篇:数字电子钟的设计