- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

稳态工作条件下功率晶体管结温的测量与控制

关键词:晶体管;稳态工作;结温;测量;控制

中图分类号:TN321 文献标识码:A 文章编号:1003-353X(2006)01-0035-05

1 引言

稳态工作寿命试验是考核功率晶体管可靠性行之有效的方法,现行国际标准(IEC)和欧美等国的标准及我国的国家标准、国家军用标准均将其规定为必须试验项目[1~4]。稳态工作寿命试验条件要素包括:晶体管的电应力为与规定壳温Tc 相应的最大额定功率Ptotmax;晶体管的结温 Tj符合标准的规定值,通常在最高允许结温 Tjmax附近;晶体管稳态持续工作时间满足标准的要求。例如,我国军用标准GJB128A-97《半导体分立器件试验方法》方法1039中的试验条件B:对底座或散热器安装的双极型晶体管,结温规定为Tj=T jmax ℃[5]。GJB33A-97《半导体分立器件总规范》对质量一致性检验C6 分组稳态工作寿命试验条件规定的稳态持续工作时间为“在最高结温下至少1000h” [4]。

但是,现行的试验方法和设备都是按恒定壳温设计的,在试验过程中无法测量结温。显然,要符合标准规定的试验应力要求,则需要在稳态工作寿命试验过程中实施结温的监测和控制。在标准规定应力下取得的试验数据,才能反映晶体管在额定应力下工作时其实际可靠性特征。因此,在稳态工作条件下实现受试晶体管的结温测量和控制有益于提高试验的可信性。

2 结温测量

对于双极型晶体管,由于热源在pn结处,其最高温度通常指pn结的温度,即结温Tj 。器件的最高允许结温Tjmax是结温 Tj的最高额定值,取决于材料和制造工艺。虽然半导体器件诸多参数与温度有关,研究表明,pn结的Tj对半导体器件性能的影响更为突出。例如Tj每升高8~10℃,晶体管反向饱和电流Icbo按指数规律升高一倍,器件工作寿命按指渊律下降约一半[5];Tj升高,会使器件参数温漂,使整机性能不稳定;Tj升高,容易引发二次击穿,会使器件的极限耗散功率降低,安全工作区缩小。由此可见,结温 Tj是表征半导体器件性能和可靠性的重要参数。

实现控制结温的晶体管稳态工作寿命试验,首先要解决在试验过程中对受试样品结温的监测。目前比较成熟的结温测量方法有红外热像法和热敏参数法(又称标准电学法)。红外热像法通过测量器件工作时芯片上表面的红外辐射给出芯片上表面的二维温度分布,以此来表征结温及其分布。这种方法只能测量未封装的器件,对成品器件则需要开封才能测量。热敏参数法是一种非破坏性的芯片温度测量方法,与红外热像法相比热敏参数法具有灵敏度高、测量迅速、试验成本低廉等优点。稳态工作寿命试验的样品为成品,在试验过程中对晶体管结温进行测量,则需要采用热敏参数法。

2.1 测量原理

在不考虑禁带宽度与温度的关系时,由理想pn 结的肖克莱方程,可得到其正向电压VF 与正向电流IF、温度Tj 的关系为

式中,Vg0是材料在 T=0K时的禁带宽度;VF1是T =T1,IF= IF1时,测量得到的pn结正向压降。可以证明,在实用温度范围内,pn结在恒定电流条件下, VF与IF的关系是关于T的近似线性函数。因此,在恒定电流条件下,通过在T1, T2两个已知温度下测量出pn结相应的V F1和VF2,即可得到V F的温度变化率式(2),依此可得到V F与T的线性表达式式(3)

|

热敏参数法测量晶体管结温的原理就是利用pn 结在实用温度范围内,在恒定电流条件下其发射结正向压降 VBE与其结温Tj具有的近似线性关系式(4)[6],通过实时测量正向压降,计算出结温。

式中,Tjn为试验进行到第 n时刻的结温;VBEn为第n 时刻晶体管发射结的正向压降;Tj0为参考点的结温,通常选试验启始时刻;VBE0为参考点的正向压降;αVBE为发射结正向压降 VBE的温度系数,αVBE 为常数,且αVBE<0。

参考点选择试验启始时刻,此时器件的 Tc,Tj与T a基本一致,此时给受试晶体管发射结施加测量电流 IM,即可测得受试晶体管发射结的 VBE0。

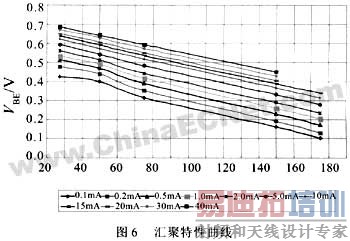

2.1.1 温度系数αVBE测定

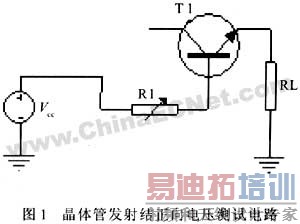

当受试晶体管的αVBE 已知时,才可由式(4)得到Tjn。 αVBE的测定可利用不同IM 下的VBE-Tj近似线性关系曲线具有的汇聚特性-将在不同IM下的 VBE-Tj关系曲线反向延长到绝对零度时,各曲线汇聚于VBE轴,汇聚点约为1267mV[7] 。依此,只需在室温Ta环境下测量得到受试晶体管发射结的 VBE0,即可由式(5)计算出α VEB。VBE0测试电路如图1所示。

|

2.1.2 工作电流与测量电流

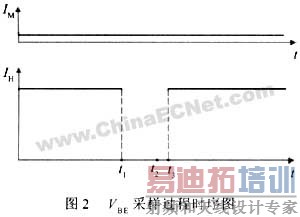

测量VBE在恒定电流 IM下进行,为减小IM对受试晶体管稳态工作的影响,设定 IM一般在100~1mA量级;而功率晶体管稳态工作电流一般在 10-1~1A量级,IH应根据受试晶体管基极直流电流IB 来设定。在稳态工作过程中进行VBE测量,需要瞬间断开工作电流IH,在I M下进行VBE信号采集,采样结束,恢复施加 IH。VBE采样过程时序如图2所示。为减小了IH到IM 转换的影响,在稳态工作试验规定的时间周期内,I M始终施加在受试晶体管上。IH 只在VBE测量周期tm (tm=t3-t 1)内处于关断状态。主控计算机在t1 时刻发出关断脉冲信号,断开IH;延迟 td(td=t 2-t1)时间,待断开I H对晶体管VBE的影响消失后,主控计算机在 t2时刻发出采样脉冲信号,V BE数据采样开始;t3时刻采样结束,主控计算机同时发出接通IH信号。当 VBE采样间隔时间远远大于t m时,认为IH断开对受试晶体管稳态工作的影响可以忽略。

|

2.1.3 延迟修正

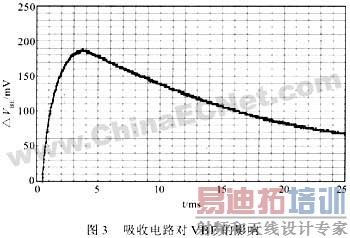

在IH通断转换瞬间,由于受试晶体管自身容抗的影响,受试晶体管从稳态工作状态转换到测量状态期间,其 VBE不稳定,需要延迟一段时间之后再进行 VBE数据采样,以减小IH 关断对VBE测量值的影响。实验证明,受试晶体管的外部保护电路对 VBE测量的影响较为突出(图3),由于吸收电路对作用,在VBE数据采样开始瞬间(0~4ms), VBE采样数据受到明显的干扰。因此,必须对采样数据进行延迟修正。

|

|

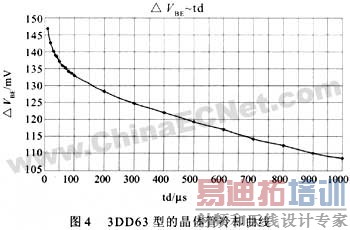

延迟修正可以分为两段进行:①0~1ms范围内,△VBE-t 呈非线性关系。可根据受试晶体管的冷却曲线(图4),采用曲线拟合方法进行修正。 ②大于1ms,试验数据表明受试晶体管的△VBE -t呈近似线性关系(图3),可采用一维线性回归方法修正,即可以建立式(6)这样一个模型

式中VBE-t( t)为t时刻的VBE采样值;d 为拟合度(正整数);ci (i=1,2,…,n)为拟合系数;n =d+1;a为常数;b为回归系数。

将VBE采样值代入式(6),则得到延迟修正后的VBE',再将V BE'代入式(4),则可得到测试点的结温 Tj。

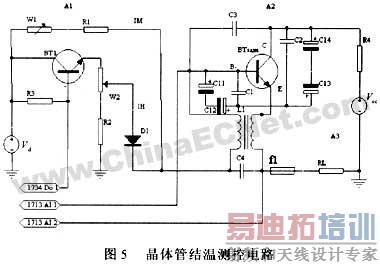

2.2 电路设计

晶体管结温测控电路由三个部分组成,如图5 所示。A1区域是控制电路,用以设定IH 和IM,控制IH的通断状态。其中 IM由电位器W1及固定电阻器R1设定;IH由电位器 W2和固定电阻器R2设定;BT1为双极型开关管,作为 IH的电子开关,由主控计算机和数字输出板(ADVANTECH 1734)控制导通和关断。BT1的导通时间t on和关断时间toff为101~2 ns量级,保证了IH的快速通断。A2区域是吸收电路,由电容器C 1~C4,C11~C14 和变压器组成,其作用是抑制谐波,避免受试晶体管BT SAM发生自激振荡。A3区域为受试晶体管的工作电源和过流保护电路。通过调节电源Vcc设定BT SAM的电应力,使晶体管在标准规定的电应力下工作。 R4为高精度低温度系数固定电阻器,用于监测BT SAM的集电极电流Ic,f l为熔断器。

|

VBE的采样点-受试晶体管的基极B、发射极E 分别接入计算机的模拟信号采集板ADVANTECH 1713的AI1,AI2端,采用差分方式读取数据。

在维持壳温一定时,调节BTSAM 的电功率,可使其Tj发生变化。通过适当调节电功率,在壳温不变的情况下也可以实现对Tj的控制,使 Tj符合标准规定值。例如,壳温为75℃时,如果 Tj测量结果低于标准规定值,适当增大BT SAM的工作电功率,使其Tj升高,同时提高外部散热能力(如附加风扇等)维持壳温不变,从而可实现控制结温达到并维持在标准规定值。由于晶体管芯片面积在设计上留有余量,在规定壳温和相应的最大额定功率下,晶体管的 Tj并不能达到规定值,采用调节电功率来控制 Tj是有意义的,适当增大电功率,可以更切实地了解受试晶体管的可靠性特征。

4 实验结果

采用上述晶体管结温测控系统对某厂生产的3DD63型功率晶体管进行了控制结温的稳态工作寿命试验。

4.1 汇聚特性的验证

试验电路如图1,样品号为75#,采用高温烘箱加热,管壳温度由贴于管壳上的pt100热敏电阻器连接的温控仪提供。试验数据和汇聚曲线见表1 和图6。

|

|

由表1和图6可以看出,IM 小于1mA的VBE-Tj 关系曲线,汇聚特性不显著;大于1mA的VBE -Tj关系曲线,汇聚特性比较明显,随 Tj降低不同IM下的 VBE-Tj曲线呈汇聚趋势。由于设备条件限制我们暂未获得绝对零度下的VBE值。但是将各条 IM大于1mA的VBE- Tj曲线线性回归到绝对零度时,其汇聚点与1276mV的偏差小于2.5%。

4.2 开关瞬间的影响

实验表明,由于实现了软件控制的电子开关,IH的开关转换非常迅速,由IH关断到采样开始所需时间可以小于3ms(具体时间取决于主控计算机模数转换器的转换时间 tC和BT的开关时间ton 和toff),IH的开关转换时间对 VBE测量的影响很小。

实验表明,由于吸收电路的作用对VBE数据采集造成瞬间影响,由图3可见0~4ms这段时间的V BE数据被掩盖,无法采用,需要自IH 断开时刻延迟4ms,待吸收电路的影响结束后再进行采样。 4ms之后VBE -t呈线性增长关系。

4.3 两种稳态工作寿命试验方法对比

控制结温的稳态工作寿命试验与现行的稳态工作寿命试验不同点在于对受试晶体管Tj 的可测控。以3DD63为试验样品,采用两种试验方法进行对比。3DD63为B2-01C封装,其Ptotmax = 50W(TC=75℃),Tjmax =175℃。按GJB128A-97方法1039试验条件B的规定,给受试样品施加电应力为 Ptotmax=25×2VA(TC =75℃);Tj=175 ℃。

试验1采用现行试验设备PWD-J150大功率晶体管老化试验系统,由于设备不具有Tj测量功能,试验过程中受试样品的Tj未知。试验2和试验3均采用控制结温的试验设备。试验2仅测量和记录Tj和T c,根据TC实时测量值调控受试样品的散热条件,使其TC保持在75℃。试验3测量和记录 Tj和Tc,根据T j测量值调控受试样品的散热条件,当T j低于标准规定值时,关断散热风扇使T C升高直至Tj=175℃;当T j高于标准规定值时,打开散热风扇使T C降低直至Tj=175℃。

由表2可见,试验1由于设备无法测量 Tj,在整个试验周期,对受试样品实际 Tj是否符合标准规定值无法判定;试验2受试样品的Tj低于标准规定值,分析认为其主要原因是3DD63的管芯设计采用功率冗余设计,使器件实际的耗散功率 Ptot大于产品标称的最大额定值P totmax,使Tj达不到标准规定值;试验3受试样品的 Tc高于75℃,其原因同试验2,3DD63的 Rth(j-c)实测值小于1.3℃/W左右,按 Tj=Ptot×R th(j-c)+Tc,在50W电应力下,可推算出当受试样品的Tc达到110℃时,T j才能达到175℃。试验中Tc值为90~100℃,如果考虑热阻测量设备误差,理论值与实测值基本吻合。

两种方法的试验结果均合格,表征样品的电、热应力适应性较好,同时验证了本文介绍的在晶体管稳态工作寿命试验过程中实现结温测控的方法,是可行有效的。

5 结束语

在稳态工作寿命试验过程中对晶体管结温实施测量和控制,有利于暴露和剔除缺陷产品,对挑选高可靠器件具有积极意义。

来源:《半导体技术》

上一篇:数字化测量介质损耗角的方法

下一篇:磁悬浮列车测速定位系统的设计与实现