- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

I-7188EX和I-7000采集模块在生产线检修系统中的应用

项目要求

:

1、

每条生产线增加约

8

个点的紧急按扭,每个按扭起不同的提示信息(具体提示信息待方案定下作详细备注)约

8

条生产线达到同时在某台电脑或

LED

显示提示信息;

2、

2.1

、紧急按扭到联动模块要求放于每条生产旁边,采取就近原则,同时每条生产线有自己的网络点,可连到工程课,或网络通过交换机连接到工程课电脑,要求通过网络给工程课提示信息

2.2

、可使用

LED

显示屏做显示信息,并通过音频报警提示相关人员注意

3

、终端设备希望用原来的电脑通过软件画面显示提示信息,并通过音频提示声音报警,引起工程课相关人员注意画面信息,达到随时解决现场问题

4

、通过电话传达信息,按每个按扭时候,就能把信息发到指定手机

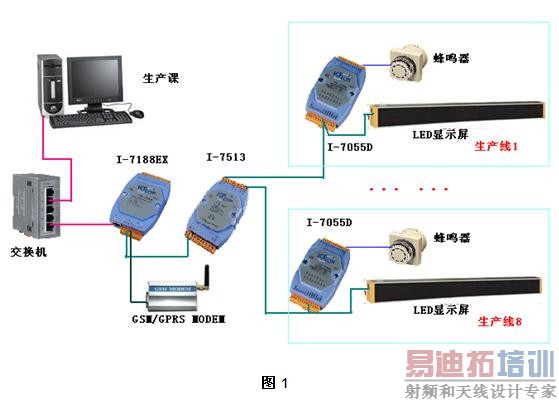

硬件架构框图

:

程序架构

:

1

、

I-7188EX

端程序

:

i.

对按钮的状态采集

ii.

根据所采集的按钮状态控制蜂鸣器并通过

RS-485

将相关信息发送至

LED

显示屏的进行显示

iii.

将状态信息通过

TCP/IP

协议反馈给生产科的监视计算机

iv.

通过

GSM/GPRS

拨号猫将相关重要信息发送短消息" title="短消息">短消息

至负责人的手机

2

、

生产课

PC

端程序

:

将

I-7188EX

通过以太网发送来的数据进行接收

,

进行显示

,

并根据所获取的数据对生产课所配备的报警装置进行控制

开发环境

:

1

、

I-7188EX

使用

Borlan C++

集成开发环境开发应用程序

2

、

生产课

PC

端根据项目现存监视

,

使用窗口化开发工具如

:VC++,.NET,BCB

等对现有监视程序进行功能添加开发

方案特点

:

大大提高生产线检修过程中的可管理水平及安全性 ; 利用分布式控制" title="分布式控制">分布式控制 的特点大大减少了现场的布线成本和难度 , 便于施工和维护 ; 模块化的设计使得各条生产线的检修具有高度独立性 , 整个系统不会因为一条或数条生产线的检修控制系统故障儿陷于崩溃 , 更便于客户将方案扩展或移植于其他检修控制方案 ; 高级语言的程序开发 , 提供给客户更加灵活的控制各种负责的控制及通信方式 , 便于用户更加透彻的驾驭整个系统的运行机制 , 大大减少故障排除及日后维修的时间和人力成本。

上一篇:基于变步长滞环比较法的MPPT算法研究

下一篇:“统一通信”在中国逐步实现