- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

虚拟测试系统精度分析

摘 要: 系统精度" title="系统精度">系统精度

是体现整个系统水平的重要指标。对于虚拟测试系统" title="测试系统">测试系统

的精度如何进行分析是个值得讨论的问题。结合研制开发的永磁直流电动机虚拟测试系统、给出了分析精度的一般方法,并对衡量系统精度的几种误差进行了具体的计算。

关键词: 虚拟测试系统 电动机 系统精度

虚拟测试仪器" title="测试仪器">测试仪器

(系统)是计算机测试仪器发展的结果。一般来说,它由计算机、一组模块化的硬件和软件组成。用户通过操作计算机图形面板,即可控制虚拟仪器的运行,完成全部测试功能。

虚拟测试仪器与一般计算机测试仪器有着本质的区别,因为虚拟测试仪器的硬件只是解决信号的输入、输出(采集和传送),功能强大的软件才是整个仪器系统的关键;而一般计算机测试仪器,硬件是整个仪器系统的关键。

在我们开发的永磁直流电动机虚拟测试系统(以下简称本测试系统)中,硬件系统" title="硬件系统">硬件系统

由功率驱动和以单片机为主的数据采集两部分组成,其功能是完成电动机电压的输入以及电压、电流和转速的采集和传送;软件系统除了有先进的软件环境支持外,还有多个先进的专业模块,如:数据处理模块、系统辨识(参数估计)模块、电动机数学模型模块、图形处理模块、特性仿真模块等,其功能是对采集数据进行处理、辨识、运算及输出,从而使它能代替硬件完成许多测试功能,这是整个仪器系统的关键部分。只有这样才能使原计算机测试仪器提高到一个新的水平。

从上面对本测试系统组成分析可以看出,它的精度主要由以下几部分所决定:(1)硬件系统精度;(2)软件各模块精度,如电动机建模精度、应用参数估计理论的近似计算精度、滤波等数据处理算法的精度。其中(1)是保证整个系统精度高的前提。

下面以某航空永磁直流电动机(以下简称被测电动机)为测试对象,结合本测试系统,从四个方面对其精度进行分析,从而获得对整个测试系统精度的总体评价。

1 硬件系统的精度分析及误差补偿

硬件系统的功能是实现电动机有关状态变量的采集和传输。数据采集的精度直接影响到后续数据的处理和虚拟测试系统的精度。

下面对本硬件系统中电动机地(模拟地)与AD地(数字地)之间电压相对误差" title="相对误差">相对误差

进行具体的计算,以对硬件系统的精度进行分析。

首先操作本系统计算机面板,对电动机任意施加两个电压激励,用精度为5位半的RADAL-CANA 5001型电压表测定这两个电压值u实分别为4.2365V和8.5821V,这是整个硬件系统中模拟地的电压;然后由本硬件系统采集这两个电压值,分别采集500点,得到其平均值u测分别为4.1040V和8.4128V,这是系统数字地的电压。

计算这两个输入电压u测与u实的相对误差,分别为:

此值代表整个硬件系统相对误差、它们一般由系统地电位差、各种元件精度等所决定。因此,在这里可对系统地电位差进行软件补偿、补偿值仍用上述电压表测量、整个硬件系统中电动机地(模拟地)与AD地(数字地)之间的电压差uΔ=0.1281V,我们采用以下方法进行补偿,重新计算得:

补偿后的e11、e22均小于0.5%、其精度是很高的,保证了整个测试系统对精度的要求。

2 电动机虚拟测试系统可重复性精度分析

由于本测试系统辨识电动机机电参数的精度非常重要,所以可用电动机静态机电参数标准偏差估计值相对于样本平均值的比值εi,来衡量整个系统的可重复性精度。具体做法是:利用本测试系统对被测电动机连续重复测试10次,可得到10组电动机静态机电参数,以Ra、Ke、Kt、J四个参数为例,所得值如表1所示。

其中,Ra、Ke、Kt、J的单位分别为:Ω,V/rpm、NM/A、N.M.S。

设辨识得到各机电参数的值为pij、平均值为 i,则有:

i,则有:

其中,j=1、...、m,为测量的次数,这里m=10;

i表示对应Ra、Ke、Kt、J四个参数平均值的下标。

平均值 i也称为样本均值,它是被辨识量pi的真值pi0的最佳估计值。以下是各静态机电参数的平均值:

i也称为样本均值,它是被辨识量pi的真值pi0的最佳估计值。以下是各静态机电参数的平均值:

设各静态机电参数的标准偏差为σi,它表示各辨识结果相对样本均值的离散程度,则:

当n为有限次数时,由贝塞尔公式得标准偏差的估计值 为:

为:

各静态机电参数的标准偏差估计值计算如下:

用标准偏差估计值相对于样本平均值的比值εi,来衡量整个系统的可重复性精度、有:

各计算值具体如下:

εRa=5.16% εKe=0.91% εKt=0.91% εJ=3.37%

可以看出,标准偏差相对于平均值的比值大都小于5%,只有εRa为5.16%、所以本系统可重复性精度较高。

3 用不同方法对比测试进行系统精度分析

电动机电流和转速动态响应特性(输出动态响应特性)可由两种方法得到:一种方法是利用该硬件系统直接进行采集,其曲线称之为采集曲线;另一种方法是由辨识的参数重构直流电动机的数学模型,并以实验输入电压为该数学模型的输入激励,再由仿真获得电动机电流和转速动态特性,其曲线称之为测试曲线。对上述采集和测试的动态特性的逼近程度进行比较,可以衡量整个虚拟测试系统的精度。

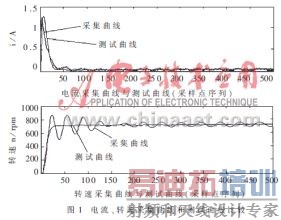

图1是被测电动机电流、转速采集曲线和测试曲线比较图。可以直观定性地看到测试曲线逼近采集曲线的平均值,两者吻合较好。

下面对两条曲线的逼近程度进行定量分析。两条曲线在进入稳态后,分别求它们第300~400个点的均值,然后计算这两个均值的相对误差,以此来表征两条曲线的逼近程度。

由于数据量较大,具体数据在这里就不列出了,根据上式计算所得各平均值如下:

im=0.0357 is=0.0362 nm=721.7382 ns=718.7886

从上述计算结果可以看出,这两个均值的相对误差很小,表征两条曲线非常逼近,整个系统的精度是比较高的。

4 用不同测试仪器对比测试进行精度分析

电动机的各种静、动态特性,如机械特性、工作特性等,可用本测试系统测试和用一般的测试仪器进行测试,再将两种测试仪器的测试结果的逼近程度进行比较,也是衡量整个虚拟测试系统精度的很重要的一个方法。

直流电动机的机械特性表示在电动机端电压U一定条件下,其电磁转矩Tem和转速n之间的关系。永磁直流电动机的这种关系可以表述如下:

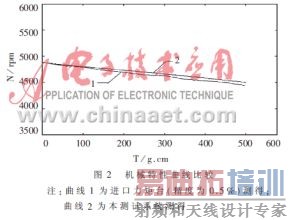

将本测试系统测得的被测电动机的各项机电参数Ra、CeΦ=Ke、CTΦ=Kt代入上式,并取一Tem序列,仿真得到相应的n、作出电动机的机械特性曲线如图2中曲线2所示(这是本测试系统“虚拟”的最大特点——不用力矩设备即可测出电动机的机械特性曲线)。曲线1是由一般的力矩台测试仪(进口力矩台,精度为0.5%)测得的机械特性曲线。由图2可以看出,两条曲线基本吻合。

下面计算以上两种测试仪器测试数据的相对误差,定量分析两条特性曲线的逼近程度。

设转速的相对误差为εn,实测值为n实,系统仿真值为n仿,则有:

表2为力矩台仪器及本测试系统测试机械特性数据及相对误差表。由表可见,两种测试数据最大相对误差为1.45%,说明本测试系统的精度是较高的。

参考文献

1 周润泽,刘馨媛.检测技术.北京:机械工业出版社,1993.12

2 林正茂.虚拟仪器技术及其应用.电子技术应用、1997(3):24~26

3 张洪钺、胡干耀.现代控制理论—系统辨识.北京:北京航空航天大学.1987.2

4 S.spannhake、 D.Filbert. A CONTRIBU

TI

ON TO PARAMETER ES

TI

MA

TI

ON AND MODEL QUALITY.TU Berlin、 FRG

上一篇:创新型成像技术造出新型手机

可检测疾病和水质

下一篇:随动光目标姿态控制系统