- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

用于手机接口电路板 件测试的计算机视觉系统

本文介绍基于图像处理软件包IMAQ Vision和高性能的图像采集卡,并选配合适的光源、摄像机、镜头和XY平移台,用LabVIEW开发的,能满足实际生产需要的工业视觉检测系统,它能够实现对手机接口电路板组件中多个连接器的装配位置和零件尺寸等参数的快速、准确的自动检测,同时实现检测数据的记录和统计。

由于手机的设计越来越精巧,手机接口电路板组件生产对装配精度的标准也不断提高。如果用人工方式检验装配质量就需要多台价格不菲的测量投影仪,而且检测速度仍然无法满足较大规模生产的要求。利用NI公司先进的计算机视觉技术开发的视觉检测系统能对接口电路板组件中多个连结器的相对位置及其内部零件尺寸等参数进行自动检测,并具有测量准确、快速、扩展性强和性价比高等特点。

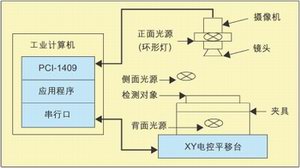

本系统组成的结构框图如图1所示,系统采用了光强稳定的高频荧光灯和焦距为55mm的远心镜头(telecentric lens),这种镜头的畸变特别小。此外,系统配置了JVC公司的TK-S350型黑白摄像机(753×582)和NI公司的PCI-1409黑白和彩色图像采集卡。PC采用工业计算机(PIII/850),XY电控平移台的重复定位精度为3μm,行程为200×200mm,最高速度为40mm/S。

检测方法和系统构成

检测系统的任务是对手机接口电路板组件(以下简称接口组件)中的3个连接器的特定位置的几何尺寸进行测量,其中包括连接器与印刷电路板(PCB)底板的相对位置,连接器之间的间距,以及连接器内部零件的尺寸和间距等共24个参数,检验连接器装配精度是否符合标准和内部零件(如触点簧片)是否被碰歪等质量问题。

系统检测的手机接口组件尺寸比较小,大约是28×10mm。接口组件是以30个(10行(3列)为一组组装在一块PCB上,检测之后才把它们分割开来。实际上,在一个测试周期内要完成两块PCB上总共60个接口组件的自动连续检测,其中一块PCB测正面,而另一块PCB测反面。为了能达到足够的测量精度,一个接口组件分左、右两次拍摄,拍摄时电控平移台要暂停,以保证拍摄图像清晰。检测系统应用程序主要是利用边缘检测的方法测出检测点的坐标值,然后对相关的坐标值进行简单运算便可得到测量的结果,其中的关键是要能准确找到检测点。

系统主要功能

(1) 一个测试周期内自动连续检测60个接口组件(以单面检测计);

(2) 系统自动标定;

(3) 可调节每组检测线的起始位置和画线方向;

(4) 可调节每个检测位置的对比度阀值;

(5) 可调节一组检测线的测线数量和线间距离,并能利用数字滤波技术减少测量误差;

(6) 以直观的LED矩阵方式显示一个测试周期的结果,使合格品和不合格品一目了然;

(7) 测量误差自动修正;

(8) 检测结果进行累积统计,测量数据生成记录文件。

本系统的主界面如图2所示,图3则是该系统在生产现场的照片。

系统主要技术指标

(1)检测范围:200×200mm;

(2)单次检测的面积:12×10mm;

(3)系统测量分辨率:5μm;

(4)系统测量误差:小于25μm;

(5)检测速度:a. 单幅图像处理时间为200ms;b.

一块PCB板的检测时间为1分钟。由于电控平移台的速度不太高,检测时间实际上大部份消耗在平移台的走位和为拍摄图像的暂停上,图像处理基本上是在电控平移台走位的过程中完成。

光源的配置

由于接口组件的结构较复杂,使得光源的配置比较困难。为了使检测部分的特征从复杂背景中凸显出来,采取过很多种方案进行反复的试验,包括自制LED光源;而最终的方案是在三个不同的位置上分别设置光源:a. 正面光源,在PCB上方设置环形光管,为接口组件的检测位置提供适度的正面照明;b. 背面光源,用于透射PCB,加强PCB与连接器之间的对比度,为了让光照均匀,加设了乳白色的散射塑料薄板;c. 侧面光源,垂直照射在连接器的一组金属触点簧片(与水平面成30度夹角)上,使之反光,并与周围背景形成明显的反差(见图1)。光源的稳定性对图像的质量也有影响,系统采用的是光强相当稳定的高频荧光灯。此外,还加设了遮蔽罩,以减少环境光变化所造成的影响。

系统的标定

图像处理通常是以象素为单位进行计量的,为了将象素为单位的测量结果与标准尺寸(公制单位)作比较,同时也为了方便用户查阅数据,需将测量结果转换成以毫米为单位的实际长度,也就是做标定工作。在安装接口组件PCB的夹具上安置了一个10mm长的精密标准量块,当用户在系统主界面上按下“标定”按钮,电控平移台将标准量块移到摄像机正下方,系统采集标准量块的图像,然后用边缘检测的方法测量出它的长度(象素值),并计算出本系统中一个象素对应多少毫米的比例关系,以后的所有的测量结果都根据这个比例进行换算。

检测位置的定位

一个检测周期实际上要进行120次检测,而每一次检测后PCB都得移位,为避免电控平移台多次移位的位置累积误差影响测量的准确性,每一次检测时首先要确定本次测量的基准参考位置。具体做法是,先用定位检测线测出该接口组件PCB的两条相互垂直的板边的坐标值,并以此作为本次检测的参考坐标,然后根据各检测位置的相对坐标位置准确地设置检测线。检测线是成组地设置的,测出一组检测点坐标值后再用数字滤波方法减少异常测量值对测量结果的影响。

图4标识出2组定位线和2组测量线,图中还有另外6组测量线。

边缘检测参数的设定

虽然采用三个光源后拍摄的图像总体质量比较高,但正如图4所示,由于检测对象结构复杂,各检测点及其附近区域的成像情况还是比较复杂。加上同一批接口组件中往往会有一点个体差异,而不同批次的接口组件之间还可能有材质差异,这些差异均可能会影响边缘检测的准确性。为此,要合理地设置各种与边缘检测相关的参数,例如定位和测量检测线位置,检测线的起停位置和走向,边缘检测的对比度和滤波器宽度,以及单边缘检测的处理模式和双边缘检测的极性等参数等等,其中任何一项参数设置不当都有可能造成较大的测量误差。检测系统应用软件中编制了4个自行设计的检测子程序,供测量不同特点的检测位置时调用,这些子程序主要是在IMAQ Vision中的 Edge Tool和Edge Caliper函数基础上进一步开发的。

如果出现接口组件材质有较大改变的情况,用户可以通过系统主界面修改上述定位和测量检测线位置等参数,让系统能适应检测对象的变化。本系统利用了Edge Tool和Edge Caliper函数的亚象素精度的功能,使检测的分辨率提高到四分之一个象素,从而提高了系统的性能指标。

系统的误差修正

本系统的测量精度要求较高,因此必须消除或减小各种因素做成的误差。本系统引起测量误差的因素主要有以下二种:

(1)物距不同引起的测量误差。由于检测对象是三维立体结构,检测点有高有低;在计算两个检测点的间距时,如果它们的物距不相等的话就会引起测量误差。在本项目中检测点的最大物距之差为5.7mm,这足以造成较大的误差。为此,系统应用软件中专门设计有消除这种误差的子程序。

(2)景深不足引起的误差。由于镜头的焦距较长,其景深不足以令所有检测位置均能非常清晰地成像,图像不够清晰的检测点的测量准确性必然受影响。在系统的统调阶段,将本系统测量结果和用高精度测量投影仪测量的结果进行统计对比,计算出每一个测量数据的误差修正值。经过很多次的对比和修正,系统测量的精度完全达到实际生产的要求。这种修正方法同时减小了其他因素引起的线性误差。

本文小结

本系统的开发过程和实际应用情况表明,利用计算机视觉技术可解决手机接口组件零部件的装配精度等质量检验问题。和人工检验的方法相比,本系统大大提高了质量检验工作的效率,同时能有效地保证产品的质量和降低质量检验的成本。利用LabVIEW、IMAQ Vision和图像采集卡研制视觉检测系统可明显缩短开发周期,是通向计算机视觉检测应用领域的一条捷径。基于虚拟仪器技术的视觉检测系统具有结构灵活、成本低和功能扩展容易等优点。

作者:王思华,吕军

教授,硕士研究生

广州市暨南大学电子工程系