- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

用于测量模板开刻精度的检测标准

自从九十年代以来,电子产品逐渐朝着体积更小功能更强的方向发展,这两种相互对立的需求使得元件密度越来越大、表面贴装精确度越来越高。每一步生产工艺精度的提高意味着对公差的要求也随之提高,PCB印刷模板制作也不例外。(在中国有很多PCB组装厂商,了解模板供应商是否使用了检测标准以保证模板制作系统的精确性是非常重要的,只有在模板供应商的设备运行正常情况下,PCB组装厂才能相信他们拿到的模板符合规定的尺寸要求。)

Mike DelBusso

产品经理

GSI Lumonics公司

Email:delbusso@gsilumonics.com

准确印刷锡膏是PCB组装的前工序之一,应当有一套标准判断模板的激光切割精确度。很多工程师都认为,建立标准的最好方法是对整个模板制作系统的精度进行量化并记录下来,同时再考虑这种系统的切割开孔情况,他们提议应将这样的检测作为一种工业标准进行推广。

直到前不久,PCB组装厂商都是由自己来判断是否接受从供应商处得到的模板,对这些厂商的一项调查显示,大部分都对他们目前模板的精度表示满意。但他们也都意识到,随着精度要求越来越高,将来对模板规格的关注也越来越多,到了下个月或明年,现在的模板还能够满足要求吗?

ScreenCut动态精度检测(SDA)是专为模板制造商设计的,它能提供模板切割系统的精度报告及整个系统精度演示。该方法经美国国家标准及检测学会(NIST)代表、模板用户及一家模板印刷机制造商确认,可以测量所有的精度、方正性、平直性、轴反转误差及光束移动误差等数据。

安装一个激光模板切割系统要做很多检测以证明其品质及性能。首先零件及组件都需经过量测并将公差控制在规定范围内,保证系统组装完成后能满足精度要求,如在装配过程中就要测量支撑线性马达及轴承组件平台的平整度。

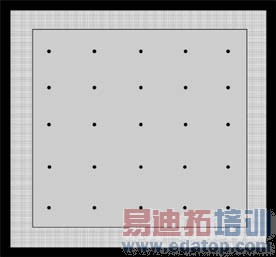

SDA检测在切割系统组装完交运之前进行。检测时将一片不锈钢模板材料固定在一个29×29英寸的标准框架上,然后系统按程序切割一个孔径0.125英寸、中心距5英寸的5×5圆形开孔矩阵(图1)并在切割过程中记录模板的温度。用一个座标量测系统测出激光切割位置,找出矩阵中心孔并定为0-0,其他孔的位置则相对此中心孔进行量测。

必须要扣除切割系统和量测系统周围温度差异对数据带来的影响。考虑两个系统间温差是很重要的,因为温度每相差1°F 20英寸钢片上就会产生0.0002英寸的差异。从得到的结果中我们可以确定系统精度及方正度,如有必要还可以生成软件校准数据对精度及方正度进行微调,再重新切割一个样品重做测试以确认系统能满足标称精度指标。

精度校验完成后,将系统运到客户处安装,然后在现场再次重复SDA测试,确保运输过程没有对系统精度造成影响。设计SDA检测是为了模拟模板切割系统的实际使用情况,为保证模拟精确,将一张实际尺寸不锈钢模板材料装在一个大小匹配的标准框架上,并用一般的方法进行切割。

除了模板切割系统本身之外其他因素对精度也有影响,检测需将这种影响降到最小。对直径0.125英寸激光切割孔进行测量可以降低量测误差,另外对孔边缘粗糙度没有太严的要求,一般情况下圆心位置都能够精确重复定位,圆心定位的重复精度在0.0002英寸内。

测试还应减低材料变化的影响。利用光化学加工及冲压方式生产薄金属产品的厂家都很清楚冷轧辗平薄金属片的残留张力作用,材料从辗平的薄片上切下时其张力会释放出来,造成材料卷曲、扭曲、膨胀或收缩。半淬火302不锈钢是一种比较好的材料,它具有足够的硬度,在使用时不易损坏,同时应力释放时尺寸变化最小。在实际模板生产中,材料尺寸变化与卷轧辗平过程中产生的残留张力大小有关。

材料对精度的影响见图2,这是逐渐增大材料切孔数量进行一系列试验获取的数据。在第一个试验中,我们在较厚(0.25英寸)的铝板表面刻出约10,000个开孔图样,选择铝板是因为其稳定性好。先给材料涂上一层墨水,以减低刻划基准点及开孔切割的激光强度,然后在铝板表面作出能显示基准点及开孔轮廓的比较浅但有较强明暗反差的标记,最后用一个视像测量系统抽检开孔的实际位置。

第二项试验是在0.006英寸厚的半淬火302不锈钢模板材料上刻四个基准点,并在10,000多个开孔中选择六个进行切割,基准点及开孔的选择要能覆盖整个模板区域。用视像量测系统测量出基准点及开孔的位置,并给出它们与理论位置在XY方向上的差异。最后一项试验是制作整块模板,包括四个基准点及所有的10,000多个开孔,然后也是用视像量测系统测出基准点及开孔位置,给出它们在XY方向上与理论值的差异。

从结果中可以得出切割系统的激光束在物体表面精确定位的能力,以及从冷轧成型不锈钢片上切割对精确性产生的影响。结论如下:

1.当在铝板上刻划全部10,000个开孔而不做切除时,可得到0.00033英寸(0.0084毫米)定位精度。

2.在0.0060英寸(0.150毫米)厚模板材料上开刻4个基准点及6个孔时(少量切割),其定位精度为0.00080英寸(0.020毫米)。

3.开刻模板上所有基准点及开孔时(大量切割),定位精度降至0.00144英寸(0.0366毫米)。

试验的目的是证明机器能够精确地在模板上开孔。要实现精确切割,工艺参数如温度、材料张力等需要进行控制并将其影响减至最低。这些试验也证明,激光在21×21英寸(533×533毫米)区域内具有0.00033英寸(0.0084毫米)定位精度。另外材料张力及温度对模板的整体精度也有很大影响,试验中将材料及温度的影响与机器实际性能分离,从而消除外界因素对整体精度的影响,得出一个能确定机器性能的基准参数。

[Circuits Assembly]

上一篇:利用视

工具查找嵌入式系统的软件问题

下一篇:利用斜升式温度曲线缩短回流焊时间