- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

用于现代印制线路板 装的高效测试策略

当今电子制造商正面临着越来越大要求降低成本、提高质量及缩短面市时间的压力,正确的测试策略可以帮助公司提高效率,制造出合格的产品,同时,在产品设计、设备投资、制造及质量保证过程中引入测试还能有效地降低成本。本文介绍一种互补型分布式测试策略,讨论在现代印制线路板组装测试中采用互补型分布式测试策略的好处。

电子产品制造商在设计线路板组装测试方案时要考虑很多方面,而且有多种工具可供选择,每种技术都有其自身的故障覆盖率和性能特征,用户在决定测试方案前必须根据产品的故障分布和希望达到的目标进行评估。工程师们在考虑最佳测试方案时,需要在运行成本、投资成本、故障覆盖范围、产量、诊断分辨率、工艺反馈及时性和产品长期可靠性之间进行折衷平衡。此外,无法进行更多物理探测为现代线路组装板检测又增加了一层困难,这对于需要进行实际物理探测以确定故障覆盖范围和网表分区(如边界扫描和数字测试环境)而言,是一个严峻的挑战。但如果按照互补型分布方式采用多种测试技术,制造商将能够很好地达到他们的预定目标。

电子技术总的发展方向是产品越来越复杂,体积越来越小,这些都将增加I/O数量和线路板密度。现在一块线路板上焊点数超过两万个并不罕见,同时装配工艺的复杂性也在增加,线路板常常要经过双面SMT装配、手工装配、波峰焊、压配和机械组装等多道工序。虽然制造商正在努力提高产能减少缺陷,但他们发现要想使线路板上的缺陷数下降是很困难的。焊点数量及工艺复杂程度增加都会在线路板上造成大量工艺性缺陷,一项对全球范围多个CEM和OEM工厂有关这方面的大规模研究表明,工艺性缺陷率平均为650ppm到1,100ppm。

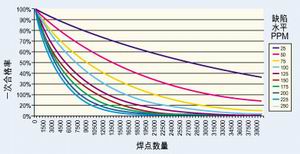

图一表明即使制造商达到100ppm工艺缺陷率这样的“世界级”质量水平,在有两万个焊点的情况下仍只能保证不超过百分之十的一次成品率。

当一次通过率只有一位数时,工程师必须特别注意工艺缺陷的分布,这类缺陷一般占所有PCB组装缺陷的80~90%,因此要考虑采用能在制造过程早期检测出工艺失效的自动检查设备,作为整体测试方案的一部分,同时也应认识到,目前电子组装的密度和复杂性已使过去长期使用的人工目检(HVI)方法不再有效。

此外面市时间也是业界关注的焦点,从设计到出样品到正式生产的速度越快,市场占有率、销售收入和利润也就越高。能够在线路板设计时进行可测试性分析的软件工具可使测试工程师与设计人员共同工作,从而缩短面市时间。如果工程师们能够在PCB设计的布局走线之前预知故障分布,并规划测试方案,了解故障覆盖率和测试访问之间的折衷情况,则将拥有很大竞争优势,从根本上讲,将使设计反复次数更少、困难更少、生产测试费用更低、制造效率更高以及面市时间更短。

除了使用能在线路板设计时进行可测试性分析的软件工具外,制造商们也在寻找其它测试方案,以减少测试开发时间加快新设备引进速度,在制造早期提供高水平故障覆盖率和判断分辨率。像FPT这种无夹具测试方法由于具有高水平故障覆盖率和快速测试开发性能,同时不需要使用昂贵且交付时间很长的夹具,所以成为新设备引进时迫切需要的一种测试方式。

另外制造商能够越早满足消费者对新产品的需求,就越能赢得市场份额和利润。在成本竞争环境下提高产量需要在源头处有效地检测和抑制缺陷,并找出造成缺陷的根本原因,另外也要有更大的产能。AXI之类的设备能为工艺测量、连续改善和控制提供参数,有助于持续得到较高成品率。

制造商需要的测试方案应能在接近源头处发现缺陷,并具有极佳的诊断分辨率,以便在生产过程中立即进行调整和修复。高水平诊断分辨率能减少在制品和待修品的数量,保证快速调整与修复,缩短生产周期并提高产量。新型测试方案利用自动检查技术补充传统在线测试和功能性测试,可以大大减少生产时间,这种组合方案的优点如下:

1.样品测试加快使成品面市时间更快。整个测试覆盖范围约95%的工艺缺陷在开发过程中只需数小时就可测出来,相比而言,在线测试方法需要用几天时间。

2.由于自动检查能发现电性测试方法不能检测出的工艺缺陷,因此交付的线路板具有更高的质量。假如自动检查没有发现这些工艺缺陷,则将导致潜在缺陷,使产品可靠性降低,增加退货和保修费用。

3.减少调整和修复可降低在线测试、功能测试和环境应力筛选(ESS)的成本。通过将测试任务分配到最合适的地方,使故障覆盖率在早期阶段达到最大,此时诊断和修复工作的费用都非常低。

4.减少在线测试/功能测试和ESS中重新测试/调整/修复时间,缩短产品生产周期,提高资源利用率。

对于非常复杂的板(节点数超过3,000或焊点数超过15,000的线路板,主要用于高可靠性应用如工作站或通信交换器等),分布式测试方法通过减少在线测试/功能测试和ESS的调整和修复时间可将整个工艺周期缩短3倍,大大改进了设备利用率和库存周转率。

没有哪一种测试技术能“包治百病”,满足所有测试要求,每种技术都各有优缺点,因此在做整体测试计划时每种都应进行考虑。虽然自动检查方法能够在接近源头处发现缺陷,进行快速调整与修复,但它却不能像在线测试和功能测试方法一样保证产品功能正常。

具有互补性和故障覆盖范围重叠的分布式测试方法能满足最终用户所要求的质量水平和生产效率,可作为成功的测试方案加以应用。

对于具体的线路板来讲,如果分布式测试方案能够很好地均衡各因素,包括诊断分辨率、故障覆盖率、可测性、测试开发时间、要求的技术水平和培训费用、工作时间和利用状况以及成本和产量等等,这种方案就能使测试得到最佳结果。如何开发最优的分布式测试方案呢?由于每种测试方法在不同的测量特性方面其性能水平都不相同,因此要对所有组合进行评估其工作是无法想象的。要解决如此复杂的问题需要现代软件分析方法,如果没有一个有效的定量分析,而不同测试方法又有很多选择方案并具有复杂、重叠的特性,想得到优化的测试方法将非常困难且很费时间,并极有可能导致有问题的结果。

过去,工程师们常常根据以往的经验或者主观偏爱来选择测试方案,在线测试(ICT)和人工目检相结合的方法多年来一直是一个有效的测试方案,于是很多PCB装配都想当然地应用这种方式,而不是通过分析改为采用新方法的更优测试方案。在当今对成本和时间的要求下,现代线路板需要按照具体情况针对每一块板采取一种最优测试策略,这就需要有一个针对具体元件参考引脚的测试覆盖软件模型,用以解决有关ICT无法探测、器件模型库故障覆盖范围以及个别板特殊性能要求等方面的问题。这类复杂分析只能用软件工具进行,充分考虑用GENCAM之类格式描述的完整几何、电气和机械方面线路板设计信息。随着个人计算机在数据集标准化和计算能力方面的加强,软件工具可以将产品和工艺技术及测试能力联系在一起解决测试分析问题。每一块板都有独特的故障分布,如果在用软件设计测试方案之前头脑中已有了一个大致的故障分布情况,则将能得到一个更加优化更加完整的结果。

电子工业在2000~2001年的滑坡导致人们对成本和效率更加关注,收入下降、失业和产能过剩使得制造商们对购买新技术和固定设备更加犹豫不决。测试优化软件可通过各种假设很好利用已有固定资产,并采用分布式测试方法获得更优制造水平,帮助业界度过这一困难时期。

作者:Amit Verma

测试工程师

Teradyne Inc.

上一篇:充分利用PXI特性构建测试系统

下一篇:系统级芯片设计初期的测试规划策略