- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

采用电子束检测技术辅助晶体管开发

录入:edatop.com 点击:

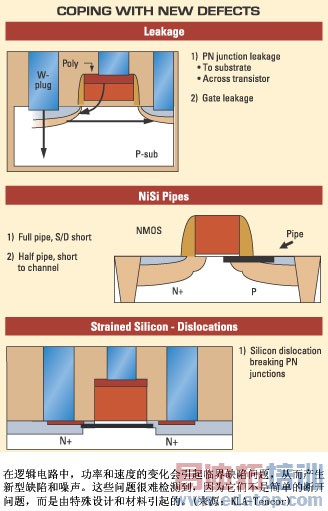

涉足尖端技术研究工作的芯片制造商正在把无数新材料和奇特的器件结构结合起来,用于65nm及更低节点的量产。同时他们发现,在这些研究上的努力生产的结果还包括目前必须着手解决各器件各个层上出现的越来越多的细微的电缺陷和微小物理缺陷。在存储器中,可能会出现多晶硅阻塞管道问题poly-plug piping problems,从而引起BPSG(硼磷硅酸盐玻璃)孔隙问题。在逻辑领域,使用应变硅引起的应变硅位错可能产生缺陷,有时这类缺陷直到后道工艺才显露出来。

这些缺陷的重要性是始料未及的,它们既可能使当前的检测方法失效,也可能延长检测时间。虽然有些人尝试在应变硅上使用NiSi,希望俘获位错缺陷,但仍不能对这些位错进行精确定位;也不能对缺陷所在的特定结构或方向精确定位。他们只知道这些缺陷大量存在于早期的工艺中。

KLA-Tencor介绍了一种电子束检测平台 ——eS32,用于俘获65和45nm节点各器件层中影响成品率的深层电缺陷和小物理缺陷。电子束检测系统的基本优势是发现问题相对较早。使用这种方法可以发现位错缺陷,从而采用应变工程技术实现高速器件,而不必以牺牲成品率为代价,同时在FEOL和BEOL应用中加速系统的检测和分辨速度,快速检测到影响成品率的缺陷。即使NiSi和应变Si的难题得以解决,这些问题在后道工艺中还会再次出现,因此要求对整条生产线进行监控。新的检测平台具有这种能力,无论在监控铜BEOL孔隙问题、断开问题还是细微的短路问题中都是如此。

DRAM厂商面临着产品寿命周期缩短的问题,他们必须在不断缩短的时间范围内,促使其新型芯片快速投入量产。当他们等比缩小到更小单元时,将面临关键的FEOL和互连挑战 ——从检测高深宽比的通孔和电容,到处理小物理缺陷对成品率产生的越来越大的影响。DRAM所面临的关键新型缺陷是在其生产过程中多晶硅阻塞上细微的蚀刻不足问题。需要通过高阻材料 ——非退火多晶硅 ——对这一问题进行检测。低沉积能、高获取场以及低束电流增大了对这类缺陷的检测能力。

对逻辑厂商来说,关键的考虑是漏问题 ——NiSi管道和应变硅位错。不像检测铜孔隙问题时是对比非桥接金属寻找断开和桥接缺陷(一种相对容易发现的问题),这类缺陷是细微的短路问题,要求对结进行控制。平台可以偏置结,并使短路接地,具有观察位错和管道缺陷的能力。

这类缺陷 ——位错和应变硅,以及管道问题 ——易产生于专用结构中。以位错为例,注入的局部应力和曲线数量都可能引起某种应力分布,从而对专用电路产生影响。

为提供新型缺陷的检测能力,平台具有物理和电压对比成像灵敏度能力,从而可以更快地找到问题产生的根源。扩展沉积能的范围,可增强细微蚀刻不足接触缺陷的俘获能力。另外,在高阻材料中设计了束电流和扫描灵活性选项,可俘获不断增多的深层细微短路缺陷。使用小型25nm像素改进了致密、高深宽比结构中小物理缺陷的俘获能力,并采用binning算法辅助系统缺陷机理的识别能力。

这些缺陷的重要性是始料未及的,它们既可能使当前的检测方法失效,也可能延长检测时间。虽然有些人尝试在应变硅上使用NiSi,希望俘获位错缺陷,但仍不能对这些位错进行精确定位;也不能对缺陷所在的特定结构或方向精确定位。他们只知道这些缺陷大量存在于早期的工艺中。

KLA-Tencor介绍了一种电子束检测平台 ——eS32,用于俘获65和45nm节点各器件层中影响成品率的深层电缺陷和小物理缺陷。电子束检测系统的基本优势是发现问题相对较早。使用这种方法可以发现位错缺陷,从而采用应变工程技术实现高速器件,而不必以牺牲成品率为代价,同时在FEOL和BEOL应用中加速系统的检测和分辨速度,快速检测到影响成品率的缺陷。即使NiSi和应变Si的难题得以解决,这些问题在后道工艺中还会再次出现,因此要求对整条生产线进行监控。新的检测平台具有这种能力,无论在监控铜BEOL孔隙问题、断开问题还是细微的短路问题中都是如此。

DRAM厂商面临着产品寿命周期缩短的问题,他们必须在不断缩短的时间范围内,促使其新型芯片快速投入量产。当他们等比缩小到更小单元时,将面临关键的FEOL和互连挑战 ——从检测高深宽比的通孔和电容,到处理小物理缺陷对成品率产生的越来越大的影响。DRAM所面临的关键新型缺陷是在其生产过程中多晶硅阻塞上细微的蚀刻不足问题。需要通过高阻材料 ——非退火多晶硅 ——对这一问题进行检测。低沉积能、高获取场以及低束电流增大了对这类缺陷的检测能力。

对逻辑厂商来说,关键的考虑是漏问题 ——NiSi管道和应变硅位错。不像检测铜孔隙问题时是对比非桥接金属寻找断开和桥接缺陷(一种相对容易发现的问题),这类缺陷是细微的短路问题,要求对结进行控制。平台可以偏置结,并使短路接地,具有观察位错和管道缺陷的能力。

这类缺陷 ——位错和应变硅,以及管道问题 ——易产生于专用结构中。以位错为例,注入的局部应力和曲线数量都可能引起某种应力分布,从而对专用电路产生影响。

为提供新型缺陷的检测能力,平台具有物理和电压对比成像灵敏度能力,从而可以更快地找到问题产生的根源。扩展沉积能的范围,可增强细微蚀刻不足接触缺陷的俘获能力。另外,在高阻材料中设计了束电流和扫描灵活性选项,可俘获不断增多的深层细微短路缺陷。使用小型25nm像素改进了致密、高深宽比结构中小物理缺陷的俘获能力,并采用binning算法辅助系统缺陷机理的识别能力。

上一篇:减少DDR记忆体验负载的探测技术

下一篇:什么是虚拟仪器?