- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于TPS2491的热插拔保护电路设计

3电路测试验证

文章设计的正压24 V热插拔保护电路,通过在背板结构的数据采集卡上应用,进行测试验证,采集卡背板电源总线电压为24 V.

测试方法:在采集卡插入背板时,通过示波器监测背板电源总线波形变化情况,以及定时电容CT正极波形变化情况。

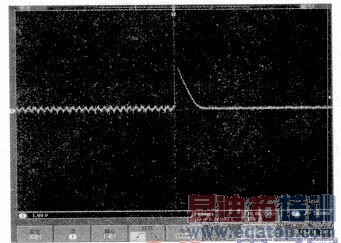

测试结果:数据采集卡无热插拔保护电路时,采集卡插入背板时,背板电源总线波形如图4所示;数据采集卡有热插拔保护电路时,采集卡插入背板时,背板电源总线波形如图5所示,定时电容CT正极波形如图6所示。

图4 无热插拔保护电路背板电源总线波形图

图5 有热插拔保护电路背板电源总线波形图

图6 有热插拔保护电路定时电容波形图

电路,插入带电背板时,背板24 V电源总线电压有一个6V左右的瞬时(约3 ms)跌落。可知,若负载电容更大,则背板电源总线电压跌落将更大,跌落时间将更长,在这样的电压跌落幅值及时间内,及有可能造成背板上其他正常工作采集卡复位,甚至由于瞬时较大的负载电容充电浪涌电流损坏接口电路。

由图5波形可以看出,当采集卡有热插拔保护电路,插入带电背板时,背板24 V电源总线电压几乎无跌落。同时,对图6分析可知,在采集卡热插拔时出现了浪涌过流,定时电容CT开始充电,在充电过程中MOSFET栅极驱动电路维持电源输出恒流,由于CT充电未达到4 V(约2 V)时采集卡负载电容已经充电完成,热插拔控制器即刻取消了限流保护,进入了正常工作状态,控制CT开始放电,并且在图6可以明显看出,CT充电周期大大小于放电周期,也验证了CT充电电流(25μA)和放电电流(2.5μA)的不同。

4结论

随着工业现场应用需求的不断提高,对产品设计方式提出了更高的要求,背板结构具有其固有的灵活性和可扩展性,并且在系统维持正常运转的情况下,可进行故障板卡更换插拔,非常适合工业现场实际应用。在热插拔过程中产生的浪涌电流,除了会造成系统其他正常运行板卡的意外复位外,甚至可能会损坏相关接口电路。

文章详细介绍了基于TPS2491进行热插拔保护电路设计的过程,并通过24 V电源背板总线数据采集卡设计进行实际验证,从验证结果可以看出文中设计的热插拔保护电路有效抑制了热插拔过程中的浪涌电流,热插拔电路工作正常,符合设计要求。因此,文中介绍的热插拔保护电路及其设计方法,具有较高的参考价值和应用价值。