- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

基于射频识别技术对食品检验样品电子监管系统设计

本文针对当前检验检疫等技术机构在食品样品检验过程中,无法实时获取样品的动态信息来跟踪监管样品流转的现状,在此提出基于射频识别技术对食品检验样品进行电子监管,以RFID电子标签为数据信息载体,来实时跟踪、监控样品从封装、交接、流转、检验到处理的全过程,从而实现食品检验样品的信息可查询、流向可跟踪、责任可追溯。

近年来,随着对产品供应链管理和质量控制水平要求的不断提高,传统的监管模式已不能适应现代化的需求。经过近几年的不断努力,虽然我国政府、企业、研究机构相继开展了基于射频识别RFID(Radio Frequency IDentifICaiton)在业务流程监管与服务方面的应用研究,在进出口货物检验检疫监管、物流、公共事业管理等行业或领域内初步实现了闭环的RFID监管与追溯应用。但是,由于业务管理模式、运作机制、成本、技术等各种原因,国内尚未有研究或应用项目涉及技术机构尤其官方检验检疫技术机构的食品检验样品全流程跟踪控制领域。

当前,检验检疫等技术机构在食品样品检验过程中,采用条形码技术来实现追溯管理。这种方法一般均采用人工方法近距离读取条码,无法做到实时、快速地获得大批量食品的质量信息。同时,其在流转环节上也无法提供食品所处环境、状态信息的实时记录。因此,在这样的运作模式下,常常容易导致食品检验样品信息传递慢、差错率高,追溯性不强、业务进展状态不明、纠错成本高等多个问题。

本文结合检验检疫技术中心的业务需求,开展检验检疫食品样品流动跟踪监控管理的研究,提出基于RFID技术对食品检验样品进行电子监管,实时监控样品封装、运输、交接、流转、检测到处理的全过程动态信息,来实现食品检验样品信息的可追溯化、可监控化,从而推动检验检疫技术机构的信息化建设和进出口商品检验检疫电子监管的应用。

1 系统技术方案

1.1 食品样品检验的信息流分析

食品样品检验包括制样、仓储、检验、销毁4个环节,按照信息可查询、流向可跟踪、责任可追溯的基本要求,系统采用以RFID电子标签为基本流动数据载体和基本信息单元。针对不同阶段的业务特点和需求,系统选择不同的RFID读写设备、RFID电子标签以及不同的标签阅读形式。其中涉及到两个贴有RFID电子标签的周转容器:周转箱和周转盒。周转盒用来盛放需要检验的食品样品;周转箱则用来装已制好样的周转盒,每个周转箱的最大容量为12个周转盒。其业务流程及数据信息如下:

(1)制样阶段

此阶段是通过单标签的读写操作,往RFID电子标签内录入单个样品具体信息。由于读写距离比较近,此阶段选取低频RFID读写设备。

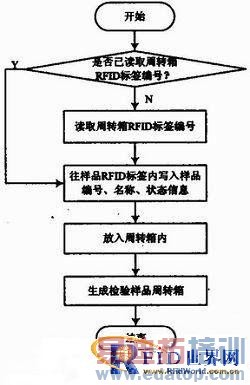

综合业务部门基于接收的形形色色的食品样品,将其分类装进贴有RFID标签的周转盒,并同时往RFID标签内写入相对应的样品编号、名称信息、状态信息,此即完成样品的制样过程。将已制好样的样品置入周转箱内,即完成样品周转箱的生成操作,实现了样品、周转箱的信息绑定。其具体流程图如图1所示。

(2)仓储阶段

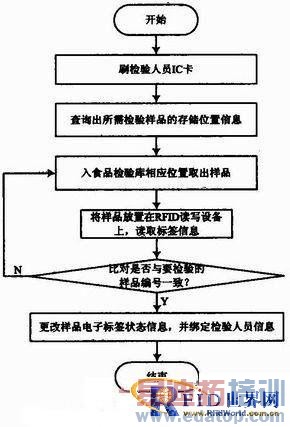

此阶段是通过多标签的群读、写操作,更改每个RFID电子标签的状态信息,并为每个周转箱分配相应的库存位置信息。由于读写范围比较大,此阶段选用超高频RFID读写设备。其具体业务流程如图2所示。

(3)检验阶段

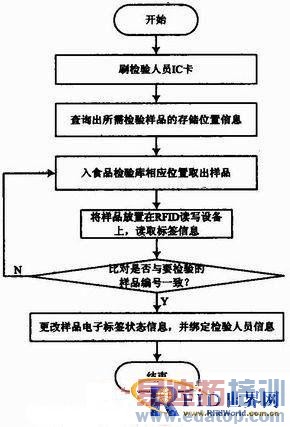

此阶段是通过单标签的读、写操作,更改每个RFID电子标签的状态信息,以及绑定相应的检验样品成员信息。由于读写范围要求不高,此阶段选用高频RFID读写设备。其具体业务流程如图3所示。

(4)留样、销毁阶段

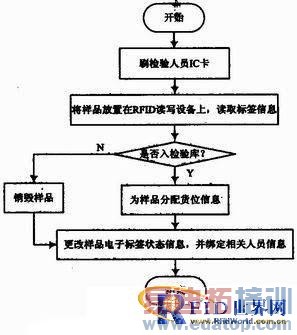

此阶段是通过单标签的读、写操作,更改每个RFID电子标签的状态信息,以及绑定相应的检验样品成员信息。由于读写范围要求不高,此阶段选用高频RFID读写设备。其具体业务流程如图4所示。

1.2 食品样品检验跟球系统的总体架构

本文提出的基于RFID的食品检验样品跟踪管理系统共分为4个层次,自底向上依次为:

(1)网络通信层(实现信息的网络传输);

(2)系统设备层(RFID硬件设备,其中包括低频,高频、超高频读写器和电子标签);

(3)信息资源层(根据RFID获取的数据资源,建立相应的数据库系统);

(4)系统业务层(基于业务流程开发制样模块、入库模块、检验模块、留样及销毁模块,以及跟踪查询模块)。

整个系统的总体架构如图5所示:

2 系统实现

本系统采用SQL Server2005作为后台数据库,基于写入、存储在电子标签内的原始数据为基表,分别建立包括样品信息表、周转箱信息表、样品状态信息表、周转箱状态信息表、检验库信息表等数据表。考虑到系统的友好性与兼容性,基于.NET平台,采用C#实现管理系统功能模块:

(1)RFID读写设备的配置模块

该模块包括通信端口号设置、天线号设置、天线能量设置、服务器远程连接等功能。

(2)业务操作功能模块

配置好RFID硬件设备参数,与远程服务器建立连接,即可对食品检验样品进行业务流程操作;

①制样:读取周转箱编号;同时,将样品编号写入样品电子标签内;

②入库:读取周转箱、样品标签内信息,与数据库内的信息进行匹对;信息一致,则点击界面“自动分配货位”按钮,为其分配相应的检验库存储货位;

③检验:基于检验清单需求,点击界面“查询”按钮,根据查询的检验样品货位信息,取出样品去检验;

④留样或销毁:检验完成,读取样品信息,点击界面“自动分配货位”按钮将样品入库留样,或者直接销毁。

(3)样品统计查询模块

①样品查询:基于输入的样品编号,可以查询出样品当前所处的位置及当前的状态;同时,可以查询出此样品从生成到留样、销毁整个业务流转过程的历史操作记录;

②周转箱查询:基于输入的周转箱编号,可以查询出周转箱当前所处的位置、状态以及当前周转箱内所有样品的具体信息;同时,可以查询出此周转箱从生成到销毁整个业务流转过程的历史操作记录;

③操作人查询:基于输入的操作人名字,可以查询出此操作人对经手样品的操作记录。

3 结语

本文提出将RFID技术应用于官方检验检疫机构的食品检验样品的全流程跟踪控制领域,实时监控样品封装、入库、检验、流转到处理的全过程动态信息,且能够实时查询样品的工作流程、所处状态和位置,实现了食品样品信息的可追溯化与可监控化。基于设计的系统进行测试,结果表明该系统具有较高的准确性(识别准确率97.3%)和较好的稳定性(系统已正常运行时间大于1 200 h)。

13.56MHz NFC天线,13.56MHz RFID天线设计培训课程套装,让天线设计不再难

上一篇:射频识别技术的车辆主动定位方法

下一篇:RFID技术在食品冷链物流中的应用