- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

无线数传在钢铁生产物流跟踪系统的应用

录入:edatop.com 点击:

一、 引言:

炼钢生产的 物流 跟踪是指跟踪统计炼钢生产的所需的铁水、废钢、辅料、合金料的消耗量,及各炉钢产量,各连铸机的烧铸时间等扩展的广义跟踪系统,还可含有多种热工量的信号采集。

针对以上系统,石家庄博科测控技术有限公司与北京捷麦通信器材有限公司联合开发研制了一套无线炼钢生产 物流 跟踪系统。此系统已成功应用在福建三钢集团炼钢厂。

二、系统目标:

(1)准确,及时跟踪统计炼钢生产各种原料消耗及产品产量。

(2)全程实时跟踪天车行为,辅助调度指挥生产。

(3)投资达到同系统国内最低,技术水准达到国内领先。

三、系统构成:

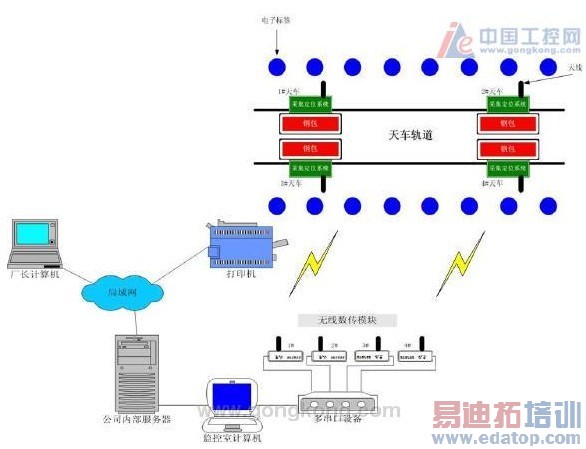

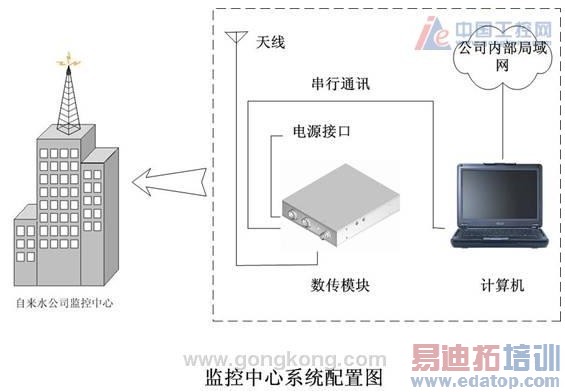

天车设分站点,完成位置识别、重量检测和地面站无线通讯(通讯距离为200米);监控计算机设为主站点,负责无线网络管理、行为判别、数据记录、查询报表工作。主站点的计算机,通过有线网络与厂领导及相关科室实现资源共享。

整体构成示意图:

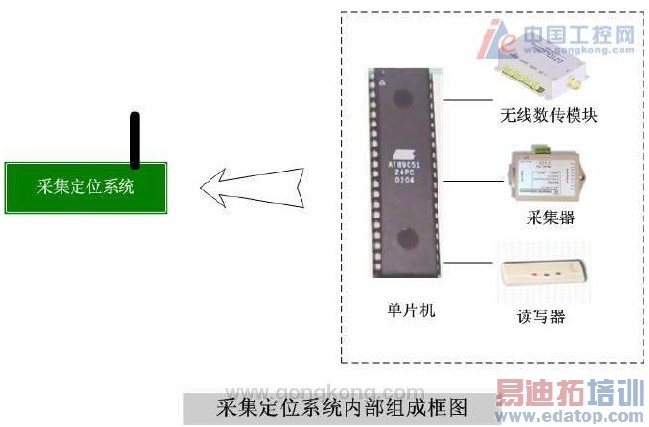

本系统利用了射频识别检测技术和无线传输技术来实现本系统的功能。

射频识别技术(即Radio frequency identification,以下简称RFID)技术是九十年代兴起的一项新型自动识别技术,它的突出优点是利用无线射频方式进行非接触识别,无需外露电触点,电子标签的芯片可按不同的应用要求来封装,可抵御各种恶劣环境,可同时识别多个电子标签和高速运动的电子标签以完成多目标识别。

典型的RFID系统由电子标签(Tag)、读写器(Read/write Device)以及数据交换和管理等系统组成。

读写器与电子标签的内部结构图如下:

根据对天车监控精度的要求,沿天车轨道按一定间隔(如一米,两米)放置电子标签;在炼钢炉,连铸机等重点设备选代表位置单独埋设电子标签,在天车上对应位置安装识别装置,所有埋设的电子标签都存储有互不重复的地址编码,当天车途经或到达所埋设的电子标签位置时,车载读码器读出该标签地址编码,与重量数据一同打包通过无线数传模块传向主站点。

无线数传模块选用捷麦通讯的D21DL(500mw),一共四组,每组两个,各组的使用不同的信道,信道间隔为1MHz。

五、系统功能:

1.全程动态检测天车位置,实时接收天车重量数据,准确辨识天车行为。动画模拟仿真现场设备运行,示意天车行为。记录铁水称、废钢称的皮重,毛重;自动计算净重。并记录各炉出钢量;去连铸机的钢水包皮重、毛重、渣重、来源、去向等。

2. 把生产计划与实际纪录的重量、时间、地点作对比分析,评价执行计划的质量。

3. 通过厂内计算机网络实现图像和数据资源共享。使厂领导和有关管理人员能方便获得所关心的数据,能实时查看天车的生产操作状况。

炼钢生产的 物流 跟踪是指跟踪统计炼钢生产的所需的铁水、废钢、辅料、合金料的消耗量,及各炉钢产量,各连铸机的烧铸时间等扩展的广义跟踪系统,还可含有多种热工量的信号采集。

针对以上系统,石家庄博科测控技术有限公司与北京捷麦通信器材有限公司联合开发研制了一套无线炼钢生产 物流 跟踪系统。此系统已成功应用在福建三钢集团炼钢厂。

二、系统目标:

(1)准确,及时跟踪统计炼钢生产各种原料消耗及产品产量。

(2)全程实时跟踪天车行为,辅助调度指挥生产。

(3)投资达到同系统国内最低,技术水准达到国内领先。

三、系统构成:

天车设分站点,完成位置识别、重量检测和地面站无线通讯(通讯距离为200米);监控计算机设为主站点,负责无线网络管理、行为判别、数据记录、查询报表工作。主站点的计算机,通过有线网络与厂领导及相关科室实现资源共享。

整体构成示意图:

本系统利用了射频识别检测技术和无线传输技术来实现本系统的功能。

射频识别技术(即Radio frequency identification,以下简称RFID)技术是九十年代兴起的一项新型自动识别技术,它的突出优点是利用无线射频方式进行非接触识别,无需外露电触点,电子标签的芯片可按不同的应用要求来封装,可抵御各种恶劣环境,可同时识别多个电子标签和高速运动的电子标签以完成多目标识别。

典型的RFID系统由电子标签(Tag)、读写器(Read/write Device)以及数据交换和管理等系统组成。

读写器与电子标签的内部结构图如下:

读写器与电子标签内部结构图

根据对天车监控精度的要求,沿天车轨道按一定间隔(如一米,两米)放置电子标签;在炼钢炉,连铸机等重点设备选代表位置单独埋设电子标签,在天车上对应位置安装识别装置,所有埋设的电子标签都存储有互不重复的地址编码,当天车途经或到达所埋设的电子标签位置时,车载读码器读出该标签地址编码,与重量数据一同打包通过无线数传模块传向主站点。

无线数传模块选用捷麦通讯的D21DL(500mw),一共四组,每组两个,各组的使用不同的信道,信道间隔为1MHz。

五、系统功能:

1.全程动态检测天车位置,实时接收天车重量数据,准确辨识天车行为。动画模拟仿真现场设备运行,示意天车行为。记录铁水称、废钢称的皮重,毛重;自动计算净重。并记录各炉出钢量;去连铸机的钢水包皮重、毛重、渣重、来源、去向等。

2. 把生产计划与实际纪录的重量、时间、地点作对比分析,评价执行计划的质量。

3. 通过厂内计算机网络实现图像和数据资源共享。使厂领导和有关管理人员能方便获得所关心的数据,能实时查看天车的生产操作状况。