- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

微波退火非晶硅薄膜低温晶化研究

微波退火非晶硅薄膜低温晶化研究

饶 瑞1,徐重阳1,孙国才2,曾祥斌1

(1.华中科技大学电子科学与技术系,武汉430074;2.华中科技大学物理系,武汉430074)

摘 要:多晶硅薄膜晶体管以其独特的优点在液晶显示领域中起着重要的作用。为了满足在普通玻璃衬底上制备多晶硅薄膜晶体管有源矩阵液晶显示器,低温制备(<600°C)高质量多晶硅薄膜已成为研究热点。文章研究了一种低温制备多晶硅薄膜的新工艺:微波退火非晶硅薄膜固相晶化法,利用X射线衍射、拉曼光谱和扫描电镜分析了微波退火工艺对非晶硅薄膜固相晶化的影响,成功实现了低温制备多晶硅薄膜。

关键词:微波退火;低温晶化;非晶硅薄膜;多晶硅薄膜

中图分类号:TN304.055 文献标识码:A

1 引言

多晶硅(poly-Si)薄膜同时具有单晶硅材料的高迁移率和非晶硅材料可大面积、低成本制备的特点,成为大面积电子学领域中最热门的研究课题,尤其是在有源矩阵液晶显示器中[1,2]。制备poly-Si薄膜的方法很多,其中非晶硅(α-Si)固相晶化法可获得高质量的poly-Si薄膜,但是由于晶化温度高于600°C,必须用昂贵的石英玻璃作衬底;同时晶化时间也长达几十个小时,从而极大地阻碍了器件的实用化与产业化。

微波烧结是一种利用微波加热来对材料进行烧结的方法,由于它具有烧结温度低、烧结时间短、加热效率高以及加热均匀等优点,因此成为陶瓷材料领域中的研究热点[3~6]。本文利用微波加热技术,采用α-Si薄膜微波退火固相晶化法低温制备出poly-Si薄膜,并通过X-射线衍射、拉曼光谱和扫描电镜研究了微波退火工艺对α-Si薄膜固相晶化的影响。

2 实验方法

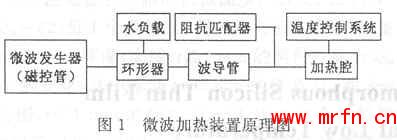

首先采用等离子体增强化学气相沉积(PECVD)法在清洁的康宁7059玻璃衬底上淀积α-Si薄膜,衬底温度为200°C,气体源采用硅烷,气体流量为45 sccm,沉积前真空压力为2.67Pa,沉积过程中真空的压力为133.3 Pa,射频频率为13.56 MHz,射频功率为100 W,淀积时间为50min,膜厚约为300 nm。然后将淀积好的α-Si薄膜放入微波加热装置中,在N2保护下退火晶化,微波加热装置原理如图1所示,主要由微波发生器、波导管和加热腔体等组成,微波频率为0.915 GHz,微波功率为500 W。通过XRD、拉曼光谱和扫描电镜测试,分析了微波退火温度、微波退火时间等工艺参数对α-Si晶化程度的影响。

微波退火的工艺参数主要有微波源功率、微波频率、退火温度和退火时间等。微波频率影响着微波加热过程中样品吸收微波能的功率密度,微波频率越高,样品在单位时间、单位体积内吸收的微波能量就越多。目前国内微波设备频率一般为0.915 GHz和2.45 GHz。在本实验中使用的微波频率为2.45 GHz。

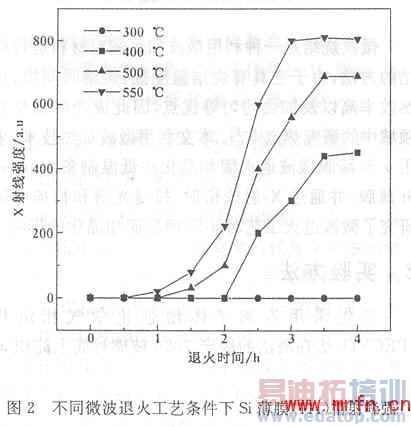

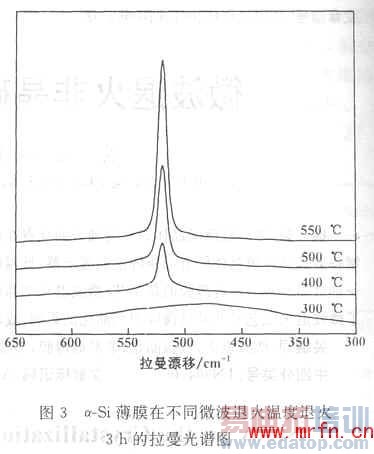

图2为不同微波退火工艺条件下Si薄膜(111)衍射峰强,图3为α-Si薄膜在不同微波退火温度退火3 h后的拉曼光谱图。

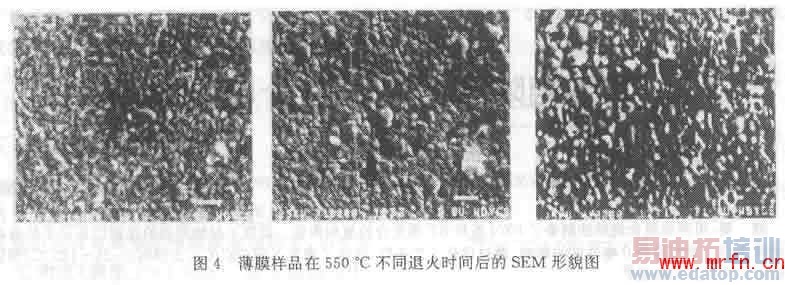

图4为薄膜样品在550°C退火2 h、2.5 h、3 h后的SEM形貌图。由图可知,随着退火时间的增加,晶粒尺寸不断增大,最后形成稳定的多晶硅薄膜。

在微波烧结陶瓷材料中,至今还没有一种理论能令人满意地解释微波加速陶瓷材料烧结的机理。在本文中,我们认为与常规退火相比,微波退火之所以退火温度低、退火时间短,是由于微波场的存在降低了α-Si的结晶活化能,同时增强了扩散动力,在低温退火下容易形成晶核,并且晶粒生长速率较快,从而使α-Si在较低的退火温度下很快发生固相晶化,形成多晶硅。

4 结论

将微波加热技术引入α-Si薄膜固相晶化中,成功地实现了低温(<600°C)制备多晶硅薄膜。对薄膜的结构及晶化程度分析表明:在550°C下微波退火后的薄膜样品晶化程度最好,并且随着微波退火时间的延长,结晶硅膜的晶粒尺寸不断增大,当α-Si薄膜在微波加热条件下于550°C退火3 h后,可获得结构稳定的多晶硅薄膜。

[1]HAWKINS W G.Polycrystalline-silicon device technology for large-area electr -onics[J].IEEE Trans on Electron Devices,1986,33(4):477-481.

[2]JAMES S I M,ROBERT S,SPOSILI.Crystalline Si films for integrated active -matrix liquid-crystal displays[J].Mat Res Soc Bull,1996,3:39-48.

[3]JANNEY M A,KIMREY H D.Microwave sintering of alumina at 28 GHz[J].Ceramic Transactions Ceramic Powder ScienceⅡ,1988,1∶919-924.

[4]TIEN Y L,JOHNSON D L,BRODWIN.M E Ultra-fine microstructure of Al2O3 produ -ced by microwavesintering[J].Ceramic Transactions,Ceramic Powder ScienceⅡ,1988,1∶925-932.

[5]SCHMIDT M A,JANNEY M A,MAYOTTE JR.SEM image analysis of grain growth in microwave-an-nealing alumina[J].Microstruct Sci,1990,18∶47-61.

[6]JANNEY M A,KIMREY H D,SCHMIDT M A.Grain growth in microwave-annealing alumina[J].J Am Ceram Soc,1991,74(7):1 675-1 681.

如何成为一名优秀的射频工程师,敬请关注: 射频工程师养成培训

上一篇:溶胶-凝胶法制备的LiLaxFe5-xO8纳米晶材料的微波吸收特性

下一篇:等离子体处理技术在微波印制板生产中的应用研究