- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

微波烧结Ni-Zn铁氧体软磁材料的初步研究

微波烧结Ni-Zn铁氧体软磁材料的初步研究

李 俊,冷观武,文俊翔,彭 虎

(长沙隆泰科技有限公司,湖南 长沙 410013)

摘 要:采用微波高温烧结炉对Ni-Zn铁氧体软磁材料进行公斤级烧结工艺研究。结果表明,运用微波烧结可以实现Ni-Zn铁氧体材料烧结过程中的快速升温,短时保温,不仅大大降低能源消耗,缩短工艺周期,而且提高了Ni-Zn铁氧体软磁材料物理及机械性能。

关键词:Ni-Zn铁氧体;微波烧结;磁性能

Microwave Sintering of Ni-Zn Ferrite Magnetic Materials

LI Jun, LENG Guan-wu, WEN Jun-xiang, PENG Hu

Changsha Longtech Co., Ltd., Changsha 410013, China

1 引言

微波烧结是一种材料烧结工艺的新方法,它具有升温速度快、能源利用率高、加热效率高和安全卫生无污染等特点,并能提高产品的均匀性和成品率,改善被烧结材料的微观结构和性能,近年来已经成为材料烧结领域里新的研究热点。

微波烧结的基本原理是利用材料本身的微波介质损耗而发热。微波在穿透被加热材料时能量被材料吸收并以热能的形式释放出来,利用这种能量转化得到的材料加热效果,从根本上与传统靠热传递加热是不同的。在整个微波加热过程中,由于被加热物体自身成为发热体,物体内外温度梯度很小,升温速度快。常规加热主要依靠热传导及热辐射传递热量,所以导致被加热工件(导热性很好的材料除外)内部温度梯度很大,而且加热过程中不可能达到快速升温。近年来,宾州大学的Saita、 Fang等人以及日本TDK材料研究中心的Nakano对NiCuZn铁氧体微波烧结做了大量卓有成效的工作[1],但是运用微波烧结Ni-Zn铁氧体的研究却未见报道,特别是具有产业化应用前景的公斤级试验。从理论上讲,Ni-Zn铁氧体作为一种具有良好吸波性能的材料,运用微波加热对其进行烧结是一种十分理想的烧结手段。本研究采用自行设计制造的微波高温烧结炉对Ni-Zn铁氧体软磁材料进行微波烧结的工艺实验,研究了微波烧结对烧结工艺及材料体积密度、起始磁导率和品质因数等有关性能参数的影响。2 实验方法

将Nx-1000铁氧体加胶颗粒料以200~300MPa的压力干压成环型坯件,烧结成尺寸约为ø25mm×ø15mm×8mm的样品。

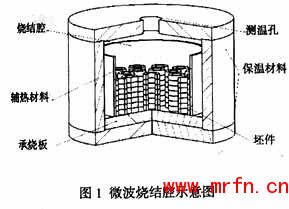

采用长沙隆泰科技有限公司MZ5/2.45-ø100×100微波真空高温炉在不同烧结温度进行烧结。本实验专门设计了一个烧结腔,如图1所示。烧结腔容积为:ø 200mm×200mm。在烧结腔中坯件堆放方式为:每堆7只,共25堆,约2kg样品。微波功率从最初的2kW逐渐加大至3.6kW达到烧结温度,控制升温时间约为60min。保温30min后,关闭功率随炉冷却。本实验设置了930、940、950、965、975、1000、1040、1100、1180℃九种不同的烧结温度,以期确定出最佳烧结温度。

烧成样品用常州同惠电子有限公司TH2776电感测试仪进行常规检测,得到起始磁导率值(

)和品质因数(Q),采用电子密度分析天平称量并计算样品密度。

3 实验结果与讨论

3.1 样品密度

不同烧结温度样品的密度见图2。由图可看出,起初,样品的密度随烧结温度急剧上升,烧结温度升至1000℃时,样品的密度达到最大值5.18g/cm3,继续提高烧结温度,样品的密度略有下降。这是由于,烧结温度低于1000℃,样品没有被完全烧结,样品的致密化程度不高,材料内部存在一定的孔隙率,随着烧结温度上升,样品迅速达到致密化。烧结温度超过1000℃以后,密度有所下降,这是由于样品表面的ZnO挥发所至,当烧结温度过高时,其挥发开始变得突出,引起样品晶格中空位缺陷的增多,而导致密度降低[2]。

3.2 样品的起始磁导率及品质因数Q

图3为样品的起始磁导率和品质因数Q随烧结温度的变化。由图可以看出微波烧结与传统烧结得到的Ni-Zn铁氧体的起始磁导率和品质因数与烧结温度的关系曲线类似。由图3综合考虑,可确定最佳烧结温度为965℃左右,样品性能完全可以满足电子行业标准[3](对965℃样品取样分析得到平均值

=1026, Q=75)。而同种材料的传统烧结通常要求烧结温度在1000℃以上,保温时间180min左右。烧结温度的降低是由于微波烧结作用机理完全不同于传统烧结。Ni-Zn铁氧体材料自身均匀加热,因此不会因自身温度梯度过大而引起开裂,实现快速均匀升温,并使得烧结温度降低100℃左右,同时在微波场的作用下,各相粒子活性提高[4],保温时间也得以由传统的180min左右缩短为30min。

3.3 样品的一致性和均匀性

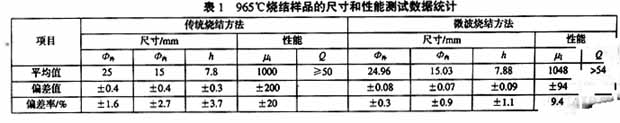

对965℃烧结得到的样品的尺寸和性能测试数据进行统计,结果见表1。由表1可见,尽管烧结过程非常快,但是烧结腔中不同位置的磁环其烧成后的尺寸相对偏差都小于0.1mm,起始磁导率的偏差值也大大小于允许偏差。这是由于对烧结腔的结构进行了合理设计,加热过程中微波场和温度场分布均匀,使得样品最终的一致性、均匀性都优于传统烧结。

3.4 微波烧结Ni-Zn铁氧体的工艺特点

相比传统烧结耗时耗能的生产工艺,微波烧结表现出的优越性能主要体现在:

(1)烧结温度降低和烧结时间大大缩短。整个烧结(包括冷却)过程仅仅只需要180min左右,其中包括90min冷却时间,得到的样品完全达到行业标准。

(2)保温材料大大减少,环境热损失减少。比较传统烧结技术需要首先给予周围环境足够的热能而达到辐射传导热能的目的,微波烧结直接加热样品的机理决定了其比传统烧结在节能方面的优越性。传统烧结往往需要大量的保温材料,而其中相当大的能量被这部分材料吸收,而微波烧结中所需要的保温材料仅仅只是传统的1/5~1/10。

(3)综合(1)、(2),微波烧结的能耗较传统烧结工艺大大降低。实验表明,耗电量仅相当于传统烧结能耗的15%左右。

(4)材料的品质提高。烧结温度降低,保温时间缩短,使得Ni-Zn铁氧体中易挥发成分(如ZnO)的挥发大大减少,基本解决了传统烧结高温区时间停留过长造成的Ni-Zn铁氧体表面因为易挥发性成分的大量挥发而导致的材料表面缺陷和成分偏析,样品内外部成分均匀性提高。产品合格率可基本稳定在95%以上。更为有意义的是,微波烧结产品的最高烧成温度比传统烧结降低50~100℃,可能会为多层片式电感器件的低温烧结带来新的途径。

4 结论

采用微波烧结Nx-1000铁氧体,控制烧结温度在965℃,保温时间30min为佳,样品各项性能达到产品要求。采用微波烧结Ni-Zn铁氧体,可降低能耗、缩短生产周期、提高成品率,大幅度提高生产效率。

参考文献

[1] Saita H, Fang Y, Nakano A. [A]. CDS Spring Meeting[C]. Pennsylvania State University, 2001.

[2] Sutton W H. [J]. Am Ceram Soc Bull, 1989, 68(2): 376.

[3] SJ/T1766-97, 软磁铁氧体材料分类.

[4] 金钦汉. 微波化学[M]. 北京: 科学出版社, 2001.

Abstract: Kilograms of Ni-Zn ferrite magnetic materials has been successfully sintered in an industrial-use microwave-sintering furnace at very low energy consuming. The study of microwave sintering process shows that a very fast heating and cooling rate can be realized in this furnace. Also, much lower sintering temperature and shorter sintering time can be achieved. And, the mechanical and magnetic properties of the microwave sintered Ni-Zn ferrite materials are better than those of conventional sintered samples.

Key words: Ni-Zn ferrite materials; microwave sintering; magnetic properties