- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

移动装置需求大MEMS封装迈向标准化

Yole Developpement半导体封装市场研究部门经理Jerome Baron

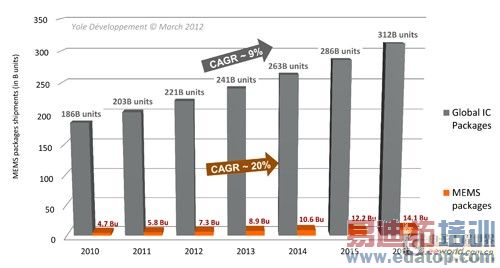

随着微机电系统(MEMS)感测器在行动装置上逐渐普及,2012~2017年间,相关元件的单位出货量年复合成长率(CAGR)将达到20%(图1),营收也有13%的优异比现,等于是IC封装单位数的两倍,以及IC营收市值的三倍以上。

尽管MEMS封装、组装、测试及检验校对只占整体市场的一小部分,但今年却将有高达14亿美元的营收,并可望在2016年提升至23亿美元规模。特别是MEMS装置现仅约30%由代工业者封装,约等于全部IC封装量的50%,因此对代工产业而言还有非常大的营收成长空间。

锁定行动装置应用商机 MEMS业者另辟委外代工蹊径

MEMS产业发展正快速转往大量消费型的市场型态,虽部分特殊需求及高效能应用仍须客制化的特殊封装,但愈来愈多的消费型行动应用很快就会主宰MEMS产业的营收及数量,单在2011年MEMS产业的营收就有高达一半以上来自消费型应用。其中四种主要装置包括加速度计、陀螺仪、磁力计和麦克风,占2011年所有MEMS装置数的一半以上(含汽车用)。

图1 2010~2016年全球IC封装与MEMS封装出货量预测

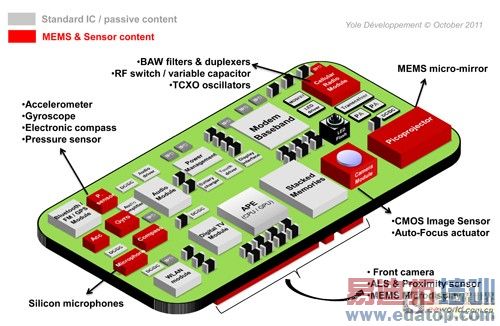

随着智慧型手机需求持续成长,MEMS出货量也将随之攀升,预估2011~2016年,将由三亿颗遽增至八亿颗,而目前每支智慧型手机约具备四到八个MEMS装置的数量也会显著成长(图2)。

图2 MEMS元件在智慧型手机中的应用正快速激增

举例来说,导航功能的精确度已成智慧型手机的重要功能指标,因此三轴加速度计、三轴陀螺仪、三轴电子罗盘及压力感测器将扮演更重要的角色。此外,具备四个以上麦克风的手机亦可有效降低噪音,并在不同的环境中发出更好的音质,亦将带动MEMS麦克风导入需求。

至于更精密繁复的MEMS频宽转换器、过滤器及振荡器则可改善手机收讯,并提供使用者转换频宽的选择;手机前后的镜头加上MEMS影像稳定及自动对焦元件,亦能达到更高的照片品质。不仅如此,手机也可望新增MEMS微投影功能,预计未来每支手机将使用超过十五个以上MEMS装置,促进整体MEMS元件产量呈现前所未见的成长,而其他手机晶片用量则会显著下降。

由于传统MEMS产业为整合元件制造(IDM)型态,无晶圆厂MEMS业者在这些手机应用的新感测器应用科技上取得领先,后续结合委外封装业者后将能顺利供应所需装置。然而,消费性电子市场往往诉求大量、低成本的元件,因此,IDM业者须与更多外包半导体组装和封测业者结盟,才能开辟大型产能需求下的次要供应链。

迎合大量/低成本市场特性 MEMS共通性封装平台势起

完全客制化封装的MEMS元件相当耗能费时,很难在瞬息万变的消费市场中生存;因此,预估MEMS封装技术将逐渐朝具共通性的标准平台方向发展,至少像麦克风、非惯性感测器及压力计等主流元件将是如此。

而这些市场中,主流业者所使用的技术,将促使各种技术汇流成几种共通性封装平台。如晶圆级封装(WLP)跟直通矽穿孔(TSV)的串联、结合微型导线架 (Leadframes)的系统级封装(SiP)模组,或是运用成型(Molded)或模穴(Cavity)封装的晶片阵列。

举例来说,目前几个封装扩音器的方式是在金属盖下将MEMS与特殊应用积体电路(ASIC)在SiP模组上打线接合,并将这个模组置放在球闸阵列/栅格阵列 (BGA/LGA)压合的印刷电路板(PCB)上,以空气检查孔连接,就是一种一般性平台的方式。

未来,MEMS走向平台式技术的转变,将使原先IC领域的基板供应商及封装承包商逐步开发出各种共通性平台技术,让各种需要MEMS封装技术的产品更容易设计。

举例而言,台湾的欣兴电子目前正在研发新型MEMS钻孔制程,期能制作出适合各式各样MEMS应用的基板,藉此赋予BGA及LGA基板技术新的生命。无独有偶,同欣电子同样也在发展可重复使用的装置,希望能加速各种需要MEMS封装产品的发展。

MEMS成本议题发酵 复合式感测器需求急攀

除透过共通性封装,加速MEMS产品上市外,生产成本压力也将使MEMS逐渐简化为多重晶粒一次复合封装。尽管此种复合式封装方式在中后段制程更加复杂,但预估采用此一封装的MEMS感测器数量将快速取代单独感测器,且成为未来支撑非惯性感测器市场成长的主要力量,预计2017年可望上看17亿美元。

整合多重感测器的非惯性模组因共用同一封装及特殊应用积体电路(ASIC),成本可显著降低;同时也能交叉校正各个感测器的数据,藉此提高元件效能。但相对来说,要有效处理更多数据,就须具备比目前标准打线接合更简短快速的连接元件,方能降低感测器飘移,并获得更精确的定位感测等延伸功能。

此一发展走向会驱使MEMS模组朝矽中介板(Interposer)及矽穿孔(TSV)解决方案演进,意味着未来模组须以大量高良率的晶粒组装,才能达到经济效益,接着再测试及交叉校正模组里头的六个、九个或十个感测器轴。

因应此一趋势,MEMS业者将须提供用户这种复杂多重元件系统外的第二选择。以MEMS加速计为例,封装、组装及检测现占制造成本的35~45%左右,比起MEMS晶粒或ASIC都来的多,而复合型模组因在制作更加复杂,预计将会提升封装及测试的价值。