- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

提升可携式装置锂电池充电效率

功能整合和缩小体积在过去几年蔚为风潮,进而带动手机、PDA、和DVD随身播放机等可携式产品的市场需求大幅成长。然而电源供应却迅速成为先进技术的瓶颈,电池电力密度的提升脚步也无法跟上需求。锂离子电池无论就重量或体积而言都有很高的能量密度,因此在市场上应用极为广泛。为了延长系统运作时间并缩小体积,越来越多系统工程师发现利用先进电路架构来提高系统电源转换效率的做法已无法满足要求,电池充电已成为扩大电池容量和延长电池使用寿命的另一重要领域。线性充电器的合理成本和精巧体积相当适合低容量电池充电应用;但随着可携式装置的电源需求不断增加,线性电池充电器的高耗电特性已无法继续满足这类产品的充电需求。本文将介绍一种MHz同步交换式充电器,并说明该如何设计这种MHz同步交换式充电器来提高充电效率和延长电池使用寿命。

锂离子电池的充电

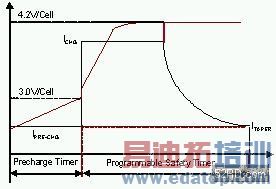

图1是业界最常用的锂离子电池充电曲线,多数锂离子电池充电元件都会按照这个曲线执行充电作业。锂离子电池的充电过程可分为三个阶段:预充电、恒流快速充电、和恆压结束充电。充电器在预充电阶段会以小电流 (通常为快速充电电流的1/10) 对电压低于3.0V的电池缓慢充电,让长期处于深度放电状态而溶解的钝化膜还原。除此之外,当电池过度放电时还可能释出部份铜金属在阳极造成短路,此时若以1C电流进行充电就会导致电池过热;预充电阶段则能避免这种现象发生。等到电池电压达到3.0V后,充电器就会进入恒流快速充电阶段。

快速充电电流不应超过1C (0.7C) 以避免电池过热及其带来的加速劣化现象,高功率电池则可承受较大充电速率。无论何种电池,充电速率的选择都不可让充电结束时的电池温度超过50℃。在进入快速充电阶段后,电池会持续快速充电直到电池达到稳压限制值 (每颗电池通常为4.2V,碳阳极锂离子电池则为4.1V)。此时充电器开始调节电池电压并进入恒压充电阶段,充电电流指数则会下降到预先设定的结束阶段电流值。输出稳压精确度对于电池容量最大化和延长电池使用寿命都很重要。电池稳压精确度太差有可能会导致电池充电不足,使得电池蓄电量大减;例如充电不足程度只要达到总电压的1%就会让电池蓄电量减少8%。另一方面,电池稳压精确度太差也可能导致电池过度充电而缩短使用寿命。为了确保锂离子电池的充电安全,开始充电时的环境温度必须在0℃到45℃之间。在更低温度下进行充电会形成更多金属锂,这会导致电池阻抗增加与电池劣化。另一方面,在较高温度下进行充电则会增加锂离子与电解液的反应而加速电池劣化。这些问题促使市场需要更精确、更有效率、和更安全的可携式产品充电解决方案。

低成本的独立式线性充电器

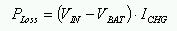

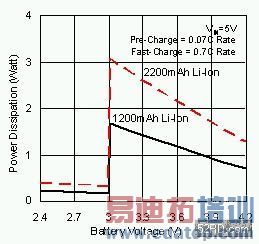

为因应市场对于更精确、更安全充电器的需求,许多半导体制造商开始为低耗电可携式产品发展低成本线性充电器。图2是仅用少数外部零件的低成本独立式线性充电器电路。这个充电器只会将电源供应器的直流电压降为电池电压,电流通路元件两端的耗电量等于电源供应器电压减掉电池电压再乘上充电电流,其结果可表示为下列程式:

假设使用5V电源供应器对单颗1200mAh或2200mAh锂离子电池充电,图3则显示出它在0.7C快速充电电流下的耗电量,可看出电池从预充电转换到快速充电阶段时会出现1.68W和3.0W的耗电最大值。3.0W耗电会让热阻抗47℃/W的3 × 3毫米QFN封装温度上升141℃,这必然超过25℃环境温度下所允许的125℃硅晶片接面操作温度最大值。快速充电稳流值和电源供应电压的误差范围对于线性充电器也很重要;稳流值误差过大就需使用超规格的导通电晶体和封装,这会增加体积和成本。线性充电器的根本问题在于它的耗电量很大,迫使设计人员必须在充电系统的充电电流、体积、成本、和散热要求之间做出取捨。因此线性充电器通常比较适合1300mAh以下的低容量锂离子电池应用,原因就在于它们的体积较小且成本较低,但散热问题就相对较为严重。设计人员若要解决很大输入/输出电压差或高容量电池组应用的散热问题,关键就在高效率的同步交换式充电器。

内含功率MOSFET的高效率MHz同步交换式充电元件

同步交换式充电解决方案通常用于输入/输出电压差很大或是高容量电池组的应用;例如线性稳压器就很难利用汽车电源 (12V) 对2200mAh锂离子电池组内的单颗电池进行0.5C到1C的快速充电。我们虽然能使用含有热调节功能的线性充电器,但是充电电流的降低却会相对延长充电週期时间。

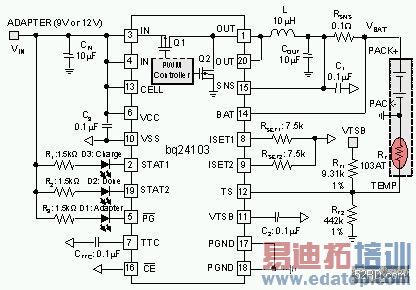

图4是独立且高效率的同步交换式降压充电器,可为DVD播放机和智型手机等可携式产品提供最多高达2A的充电电流。这颗充电器採用1.1MHz开关频率的电压模式控制架构,其所含的第三类迴路补偿电路可将外部零件减至最少。为进一步缩小充电器体积,它还将两个功率MOSFET整合至4 × 4 毫米小型封装的PWM控制器中。Q1和Q2这两颗功率MOSFET会以彼此互补的方式导通和截止;它们的停滞时间 (dead time) 经过最佳化设计以便在开关频率很高时提供最佳工作效率。Q1主要做为P通道MOSFET,当它搭配上端N-MOSFET闸极驱动器时,可省下一颗外部自举电容 (boost strap capacitor) 和二极管;而且当输入电压接近电池电压时只要让Q1完全导通即可轻易达到100%负载週期。另外,只要根据回授控制迴路来控制导通时间和截止时间就能让电池充电电流 (恒流模式) 或电池电压 (恒压模式) 保持稳定。这个高度整合的充电器可以安全稳定地进行锂离子电池充电,并设定预充电电流、快速充电电流、充电电压、充电计时器、电池温度监测、自动重新充电、短路和过热保护。所有电路参数都是针对下列设计范例的电路规格所设计。

电源供应器的直流电压:12V

两颗锂离子电池构成的电池组:每颗都是4.2V的1900mAh电池

预充电电流:IPRE-CHG=133mA

快速充电电流:ICHG=1.33A

充电时间限制:tCHG = 5小时

可开始充电的温度范围:T= 0℃ - 45℃

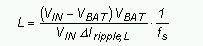

充电器体积对于可携式装置极为重要,因此输出电感应尽量减小。将电感涟波电流控制在特定水准所需的电感值可由下式计算:

其中fs和ΔIripple,L是开关频率和电感涟波电流。将VIN=12V、VBAT=6.0V (每颗3.0V)、ΔIripple,L=30% ICHG、ICHG=1.33A和fs=1MHz代入上列公式即可得到L=7.5μH。此处则选择10μH隔离式电感,这种电感更能将磁通限制在电感内部并让电磁干扰减至最小。从上式可以看出所需电感值与开关频率成反比;因此将开关频率从100kHz增加至1MHz即可让电感值减少10倍,电感体积也会跟着大幅缩小。但另一方面,开关频率升高也会造成Q1和Q2两端的开关损耗与电感核心损耗增加,因此1MHz开关频率是在实际设计中针对电感体积和电源转换效率所得的最佳折衷值。

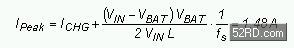

为了达成转换效率,电感电流额定值的选择也相当重要。峰值电感电流IPeak可计算如下:

电感涟波电流在电池电压等于输入电压的一半时会变得最大,因此电感的饱和电流额定值在任何操作条件下都必须大于峰值电感电流的最大值。

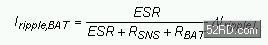

选择等效串联阻抗很小且温度特性良好的陶瓷输出电容很重要,例如X7R和X5R陶瓷电容就是理想的选择。进入电池的涟波电流可计算如下:

其中ESR是输出电容的等效串联阻抗,RSNS是电流感测电阻,RBAT则是将电池组内部保护电晶体的导通阻抗 (Rdson) 包含在内的电池内部阻抗。输出电容的等效串联阻抗越小,进入电池的涟波电流就相对越少。设计电路时应让进入电池的涟波电流小于电感涟波电流的十分之一,通常只要使用等效串联阻抗10mΩ的10μF陶瓷电容就能达到这项要求。

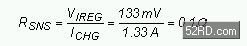

• 选择电流感测电阻RSNS

根据感测电阻两端的稳压临界值VIREG选择RSNS。我们可以让VIREG=133mV,并利用下式计算标准的感测电阻值RSNS:

感测电阻两端的耗电量为I2CHGRSNS = 0.18W,此处选择0.5W规格的1206晶片电阻。

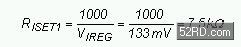

• 选择快速充电电流设定电阻RSET1。

RSET1用来设定快速充电电流,其值可计算如下:

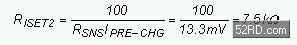

• 选择预充电电流设定电阻RSET2。

RSET2用来设定预充电电流,其值可计算如下:

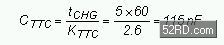

• 选择最大充电时间设定电容CTTC。

充电计时器可以找出「故障」电池组,只要电池在计时结束时仍无法充满电力就表示电池组有问题。CTTC可用来设定充电计时器,每个nF可以提供2.6分钟的充电时间。

此处选择0.1μF陶瓷电容。

• 选择电池充电温度最小值和最大值的设定电阻RT1和RT2。

RT1和RT2用来将充电器开始充电的温度范围设定在0℃和45℃之间。对于电池组常用的103AT-2热敏电阻,RT(0℃)=RTL=27.28kΩ,RT(45℃)=RTH=4.911 kΩ;RT1和RT2则由下式决定:

将RTL和RTH代入上式即可得到RT1=9.31kΩ和RT2=442kΩ。

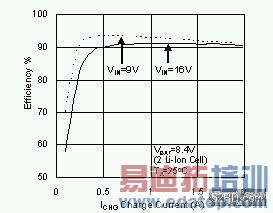

图5是各种输入电压下的效率曲线,可以看出工作效率在16V输入电压时仍超过90%。同步交换式充电器不仅耗电量远小于线性充电器,其所採用的MHz开关频率还能大幅缩小电感体积,设计人员便可将它整合至电池组中以节省主电路板面积。电池使用寿命会受温度极大影响;由于同步交换式充电器在充电过程中产生的热量比线性充电器少,因此可让电池拥有更长的使用寿命。

结语

线性充电器的低成本和精巧体积使它成为最适合低容量电池的充电应用。然而可携式DVD播放机和智能型手机等可携式产品的电力需求却不断增加,这使得线性充电器在高耗电特性限制下已无法对锂离子电池进行高效率充电。内含MOSFET的高效率同步交换式充电器则能减少热量产生并延长电池使用寿命,进而为这类先进可携式产品提供高效率的充电解决方案。(本文作者为德州仪器TI科技委员会成员,同时任职可携式装置电池电源管理应用经理)

图1:锂离子电池的充电曲线

图2:低成本独立式线性充电器线路图

图3:线性充电器的耗电曲线

图4:1.1MHz独立同步交换式充电器

图5:1MHz同步交换式充电器的效率曲线

上一篇:如何设计便携式产品的电源系统 (三)

下一篇:平台式存储器控制器的考量及实作