- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

智能时代电感升压型背光驱动面临的干扰和应对

引言

智能时代的手机已不仅仅是语音和简单的SMS数据通讯设备,现在已然成为一个功能超强的个人移动多媒体终端。手机屏幕的显示越细腻、色彩表现越丰富、屏幕尺寸越大,消费者的用户体验越好。视网膜屏、IPS屏等高清高亮屏大大提高了手机屏幕的分辨率和色彩表现。智能手机屏幕的主流尺寸在3.7~4.3寸之间,手机屏的背光LED数目和屏的分辨率和屏的亮度有关,屏的分辨率越高,相同亮度就需要更多背光LED,相同分辨率背光LED数目越多,屏幕亮度越亮,对于4.0寸一般需要6~8颗背光LED,4.3寸屏需要8~10颗背光LED。

电感升压型背光驱动由于具有LED电流匹配度好、和屏的接口连线少等优点而被手机设计人员选做大尺寸的智能手机背光驱动。但电感升压型背光驱动容易产生EMI辐射,可能会对GSM、GPS或者其他射频模块产生EMI干扰而影响射频灵敏度,严重的会出现搜不到台、掉网等问题。而PCB的地波动、射频模块同样也会产生EMI辐射,也可能引起电感升压型背光驱动的输出电流变化,从而出现闪屏的问题。

本文首先分析了电感升压型背光驱动的EMI辐射来源,以及上海艾为的电感升压型背光驱动芯片如何通过内部电路的优化设计来降低电感产生的EMI辐射和调光时VOUT的EMI辐射,并对PCB设计提出了优化EMI性能的建议。针对闪屏,文中分析了闪屏的原因,介绍了上海艾为的第二代电感升压型背光驱动恒流恒压双反馈环路、RNS(射频噪声抑制)技术如何减小闪屏的风险。最后介绍了上海艾为的大屏背光产品系列。

电感升压型背光驱动的EMI辐射来源及应对

升压过程中产生的EMI辐射及应对

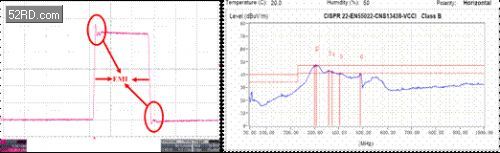

电感升压型背光驱动工作时电感上的电流是瞬态快速变化的,变化的电流在电感上会产生电磁场,是电感升压型背光驱动的最主要EMI辐射来源。图1是市面上某款电感升压型背光驱动的SW引脚的电压波形和EMI的测试结果。

图1红色实线是FCC CLASS B的标准线,红色虚线是-6dB的裕量线,一般要求EMI测试结果不超过裕量线。蓝色曲线是此款芯片的实际EMI测试结果,可以看到在100~600MHz有明显的EMI能量,在300~500MHz频率段已经接近甚至有部分超过了FCC CLASS B的标准线,这将可能对手机中的FM、CMMB和射频模块产生非常严重的影响。

电感升压型背光驱动SW引脚产生的EMI辐射主要有:

1.开关信号和电感上电流变化产生的EMI辐射。电感升压型背光驱动的工作频率一般在1MHz附近,开关信号和电感上的电流变化产生的EMI辐射频段主要在10MHz以下;

2.开关信号沿产生的EMI辐射。开关信号的沿的变化在纳秒级范围,沿越陡,越容易产生振铃信号,陡峭的沿和振铃信号都会产生很大分量的高频EMI辐射,频段集中在几百MHz甚至GHz,是影响FM、CMMB和GSM射频信号灵敏度的主要EMI来源。

降低高频的EMI辐射,就要让开关信号的沿变缓,但沿变缓会使在沿上消耗的功率增加,影响背光驱动的转换效率,所以EMI辐射的改善和效率的提升是矛盾的,需要互相折中。

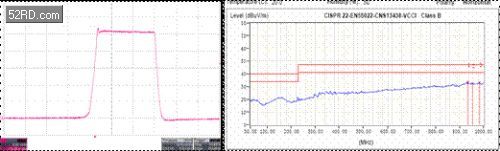

图2是第二代串联背光上海艾为的AW9910/AW9920的EMI测试结果。为了同时取得最优的EMI性能和转换效率,AW9910/AW9920采用了专利技术的SW引脚信号沿斜率可变驱动技术,在信号沿的初期,驱动能力增强,信号沿的斜率较快,而在信号沿的末期,驱动能力变弱,信号沿的斜率降低,这样在信号沿上消耗的功率更小,EMI辐射也更小。从图2的EMI测试结果可以看到,AW9910/AW9920的EMI性能相比图1最大提高了25dB!

调光时产生的EMI辐射及应对

SW引脚输出信号的EMI辐射是手机设计人员关注比较多的,但大家往往发现已经即使花很大力气减小SW引脚输出信号的EMI辐射,但EMI问题依然存在。电感升压型背光驱动芯片在PWM调光时输出电压VOUT可能会产生很大的输出纹波,也是一个EMI辐射源,但却容易被手机设计人员忽视。

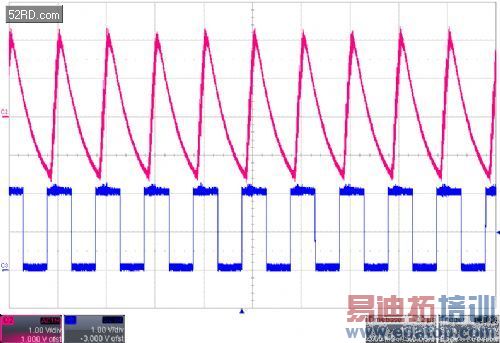

图3是某款采用普通PWM调光方式的电感升压型背光驱动在PWM调光时的使能引脚(EN)和输出VOUT的波形,从图3中可以看到,用10KHz 50%占空比的PWM信号调光时,输出电压VOUT上的纹波高达4V,而且我们发现,调光频率越低,输出电压纹波越大。而在PCB设计中,输出VOUT需要从背光驱动模块接到屏的背光LED的阳极,走线会比较长,这样VOUT走线的输出纹波也是一个严重的EMI辐射源!

输出电压上纹波幅度过大还会在输出电容上产生刺耳的啸叫声。这是由于输出MLCC电容的压电效应产生的振动而引起的,一般纹波幅度超过0.5V就能听到明显的啸叫声。提高调光频率是一种解决办法,但提高调光频率会影响PWM调光的调光线性度,甚至会使调光功能失效,而且也没有从根本上解决问题。

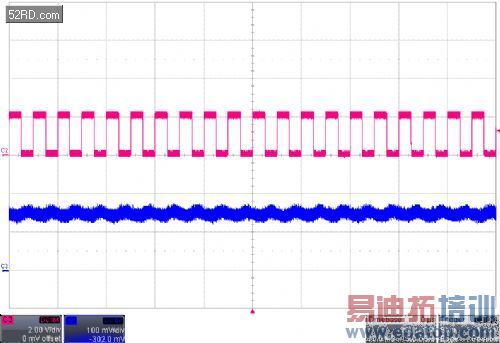

上海艾为的电感升压型背光驱动AW9920STR/DNR采用了创新的PWM转恒流调光方式。PWM转恒流调光接收普通的PWM调光信号,经过内部的电路转化,最终输出的一个恒定的输出电流,输出电流的大小与PWM调光的占空比成正比。输出电流恒定,输出电压上的纹波就非常小了。图4是AW9920在同样条件下的测试结果,而AW9920的输出电压纹波不超过100mV,输出VOUT上的EMI辐射和电容啸叫的问题完美解决!而且AW9920支持更高的调光频率,调光频率越高,EMI性能和电容啸叫问题改善越好,还不影响调光线性度。

采用斜率可变的驱动技术和PWM转恒流调光技术使得上海艾为的第二代串联背光驱动EMI性能显著改善,对PCB的设计要求也就大幅降低,而且还消除了输出电容的啸叫声。但EMI辐射是一个非常复杂而难以感知的问题,在PCB设计时手机设计人员还要特别注意:

1.连接至SW引脚的连线尽量短、面积尽量小,以减小SW走线上的EMI辐射;电感尽可能采用屏蔽电感;

2.输入VIN和输出VOUT的旁路电容尽可能靠近芯片的对应引脚;电源经过芯片到地的走线要根据电流走线布线,尽可能减小寄生电阻和寄生电感;

3.背光驱动模块电源和其他模块电源走线尽可能采用星星接法;

4.地线尽可能采取铺地的方式,并且和其他易受干扰的模块地分开;

5.背光驱动模块建议用屏蔽罩屏蔽,以尽可能降低EMI辐射。

电感升压型背光驱动可能受到的干扰和应对

地干扰引起的闪屏和应对

传统的第一代电感升压型背光驱动采用的是外接反馈电阻的方式设定LED电流,典型应用图如图5所示。这种架构在应用时如果反馈电阻的地和背光驱动芯片的地PCB共地不好,背光驱动芯片的地和反馈电阻的地波动幅度或者方向不一致的话,就会导致反馈电阻上的电压波动而闪屏,而且屏幕亮度越暗,反馈电压越小,闪屏的风险越大。

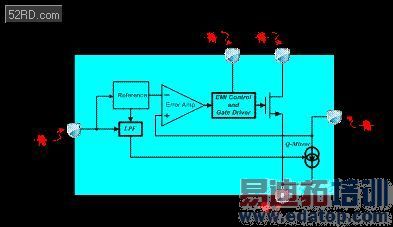

作为第二代电感升压型背光驱动,上海艾为的电感升压型背光驱动采用的是恒流和恒压双反馈环路,是在传统的恒压控制环路上增加了一个内置Q-Mirror的恒流控制环路。恒流环路产生恒定的输出电流,恒压环路产生最低的输出电压,双环路的控制方式更合理且不受地波动对LED输出电流的影响,完全没有第一代电感升压型背光驱动存在的闪屏风险。

第一代电感升压型背光驱动在shutdown状态还存在一个从电源经过LED串和反馈电阻到地的通路而漏电,而AW9910/AW9920在shutdown状态Q-Mirror会关闭,LED阴极到地是高阻状态,从而切断了漏电通路。

射频信号对电感升压型背光驱动产生的干扰及应对

射频信号尤其是GSM信号在工作时会间歇的Burst电流和很强的EMI辐射,间歇的Burst电流还会形成217Hz的电源波动。217Hz的电源波动会通过传导耦合到电感升压型背光驱动的电源输入端,900MHz和1800MHz的高频射频信号形成217Hz的射频包络信号,这些高频的射频包络信号会干扰反馈引脚,甚至是穿透封装干扰芯片内部的关键电路节点,从而引起闪屏。

上海艾为的第二代电感升压型背光驱动均采用了RNS(RF Noise Suppression 射频噪声抑制)技术,通过内部的特有电路架构和电路设计对传导和辐射干扰进行了全方位的抑制,有效提高闪屏的抑制能力。

上海艾为的智能机背光驱动系列

AW9910STR/DRN和AW9920STR/DNR是上海艾为全新的电感升压型背光驱动,采用艾为独创的EMI抑制技术、PWM转恒流调光技术最大程度减小噪声辐射,集成Q-Mirror架构的恒流和恒压双反馈控制环路、RNS技术,使LED的恒流输出电流更稳定,不易受干扰。AW9910和AW9920均同时支持SOT23-5L封装和封装热阻更小的DFN2x2-8L封装。

其中AW9920的典型应用图如图6所示。

上海艾为的背光驱动产品线是业界最丰富的产品线之一,针对智能机的大屏背光驱动主要产品见表1。

表1. 上海艾为智能背光驱动系列

| 产品型号 | 驱动器架构 | LED连接方式 | 驱动LED个数 | 调光方式 |

| AW9670QNR | 四模分数倍电荷泵型 | 并联、共阳 | 10 | 一线脉冲计数调光 |

| AW9668QNR | 四模分数倍电荷泵型 | 并联、共阳 | 8 | 一线脉冲计数调光 |

| AW9666QNR | 四模分数倍电荷泵型 | 并联、共阳 | 6 | 一线脉冲计数调光 |

| AW9358QNR | 低压降恒流型 | 并联、共阳 | 8 | 一线脉冲计数调光 |

| AW9356QNR | 低压降恒流型 | 并联、共阳 | 6 | 一线脉冲计数调光 |

| AW9910STR/DNR | 电感升压型 | 串联、单串 | 10 | 一线脉冲计数调光 |

| AW9920STR/DNR | 电感升压型 | 串联、单串 | 10 | PWM转恒流调光 |

总结

智能机兴起使大屏和高清高亮屏成为手机屏幕的主流,而电感升压型背光驱动逐渐成为大屏背光驱动的主流背光驱动。但射频干扰和闪屏是电感升压型背光驱动经常会碰到而且很难解决的两个问题。本文分析了这两个问题的产生来源、芯片内部如何尽可能的减少EMI的辐射以及采用创新的背光驱动架构解决闪屏的问题,另外在PCB的设计上也提出了与之相关的建议,以帮助设计人员设计出能满足性能更优智能机背光驱动模块。