- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

功率FET在大电流降压变换器中的应用

只要充分研究和合理使用各种封装参数、应用说明和参考设计,低压FET就可在当今的大电流输出变换器的设计中担当重要角色。

在PC发展成为畅销的消费类产品的初期,英特尔公司便已决定将注意力集中在一种重要的性能指标--处理器时钟速度上。每一代产品的处理器时钟速度都攀升90~100MHz,并稳步提高到了数百兆赫,现在已经达到GHz级。在处理器时钟速度成为一种衡量PC性能的标准之后,英特尔公司与AMD公司仍在进一步提高处理器的速度。因此,处理器时钟速度在提高PC性能方面依然扮演着重要角色。但是,消费者开始认识到,就他们的具体任务而言,其他因素可能对提高机器的总体性能的贡献更大;比如,一个快速硬盘可能会使你机器速度的提高比升级到更高时钟速度的处理器的效果还要大。

图1 作为当今受空间约束的电源稳压器产品的典型代表,Lambda公司的PL10单列直插式非隔离负载点变换器采用一种具有一个均匀散热的热平面的4层电路板结构。

PC市场上的这种情形与功率半导体制造商在改进功率FET开关方面取得的最新进展相似。由于英特尔公司和AMD公司一直在大力宣扬MHz和GHz级的处理器时钟速度,功率-FET场效应晶体管制造商也决意强调突出FET的沟道电阻即导通电阻如何如何之小,因为几年以前,FET的主要损耗就是I2R传导损耗。电流给定时,减小导通电阻就会直接减少器件管芯自身的发热量,从而降低损耗并提高效率。工艺上的改进与新的器件设计使这些损耗显著降低,而供应商们一个接一个地标榜他们实现了"业界最低的导通电阻"。供应商和用户将导通电阻和一个给定器件所需的栅极电荷相乘来获得一个优值,这一优值在很长时间内发挥了很好的作用,并继续成为一个有用的性能指标。这一过程将继续下去,但进一步的改进变得越来越难。

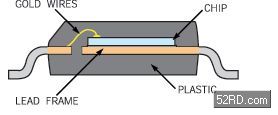

图 2 传统的SO-8封装用模制材料把管芯包封起来,并主要靠互连引脚来散热。

正如微处理器引领逻辑设计一样,它们也是低功率变换方面的驱动力;为PC处理器供电的负载点稳压器想必在不到2V电压下已可提供80~90A电流,因此预计到2005年,微处理器芯核的功率需求在1V电压下将达到130A。这些安培数表示了峰值电流需求;即使采用4GHz处理器芯片常用的特殊散热措施,这些芯片也不能连续地耗散130W的功率。芯片上大功能块可根据需要进行开与关,因此对VRM(稳压器模块)的超快速瞬态响应的要求愈来愈高。到2005年,你将需要制造一种以400A/μS的响应速度工作,以满足服务器CPU需要的稳压器。

如果你更多地关注尖端的Pentium或者Athlon VRM,而不大关注苛刻的应用,那么,上述信息是否切题呢?如果你只想将最新器件用作控制功率流的固体开关,则上述信息或许不是切题的(参见附文《更高的集成度?》)。你可以相信这些器件具有很小的尺寸以及最小的导通电阻额定值。从事手持式或电池供电设备设计的设计师也可从硅工艺的改进中获得种种好处,硅工艺现已生产出近乎理想的开关,其封装尺寸远小于本文讨论的SO-8封装。SO-8及其派生的封装似乎吸引人们在最近对其进行最大的开发活动,这可能是这些封装体现了很高的电气性能与小得可以接受的电路板空间需求的最有效组合。但是,尽管最新的Pentium的种种需求代表一种极端情况,但却正在规定适用于其他开关器件与变换器的一套规则。对VRM的需求和对同步整流技术的改进,意味着额定电压较低的开关将首先发生器件与封装的革新,但是VRM所能达到的性能将会对其他方面树立信心。

可以减小但不能到零

至今,器件制造商业已大幅度地减小了FET自身的导通电阻。他们也已减小了在满足电流承受能力的条件下封装器件所占用的电路板面积,这的确也是一个好消息。制造商减小电路板面积,是通过改进封装、在相同的封装下容纳更大硅管芯以及提高硅管芯单位面积的电流承受能力三种措施来实现的。管芯较小,使开关完全导通所需的栅极电荷也较小--尽管这两个参数之间不存在确切的关系,而且两者之间的比值取决于不同制造商生产的器件的几何尺寸。

导通电阻不能达到零这一事实可能会完全冲淡上述的好消息;你仍然需要把器件所产生的热量散出去,而且这一热量现在就局限在比以前更小的区域中,这使得将管芯所产生的热量传送到电路板或者散热片的工作变得更加复杂。电源制造商Lambda公司的技术主管Andy Skinner指出,从用户的观点看,放弃了引证"当你将某个器件安装在1平方英寸的铜片上面时,管芯温度就会上升" 的数据表。他解释说,首先,他使用这些封装与器件的理由是没有这一类面积供使用。Skinner补充说,事实上,Lambda公司决不使用接近其额定电流的FET。Skinner指出,"在极高效率需求的推动下",Lambda公司 "正在利用这些很低的RDS(ON) 值,而电流额定值几乎是作为副产品出现的"。Lambda 公司刚刚推出了Tarka系列非绝缘DC/DC变换器。它采用包含散热铜层与电流传导铜层的4层电路板来平衡整个电路板的温升(图 1)。

SO-8 封装尺寸最近受到了广泛的关注。尽管其发明者从未打算将它用作功率器件封装,但是,SO-8的原始结构几乎并未改变其作为IC封装的功能;管芯是通过丝焊连接到内部引线框架上的,整个器件被压模成形(图 2)。你可利用封装的8根引线进行连接,8根引线也是器件热量散发到电路板的主要通道。各种各样的新型封装格式都由同一基本外形派生来的,其目的都是为了提高电导率与热导率。

提高效率的一种最重要的步骤就是通过清除引线框架以下的模制化合物并使引线框架的金属直接接触印制电路板,改进管芯与印制板之间的热接触。引线框架的下表面成为你焊接到印制电路板上的一个较大的漏极接触点。它具有相当大的金属-金属接触面积,以便将电路板上的热量传导到外面。作为副产品,它还能产生一种更薄的器件,因为去除模制化合物就可减小厚度;而且也无需将引线"轻推"到电路板上,因为焊接面就是引线框架底部。按照Vishay Siliconix公司的PowerPak外形所研制的最新产品就是这一结构的范例。Si7882DP是一种用于DC/DC变换器及类似器件的N沟道低栅电荷快速开关。在栅极驱动电压分别为2.5V与4.5V 时,可提供18A和22A额定电流,此时的导通电阻分别为8 mW和5.5 mW。(这些数字表示了等效的I2R 管芯功率耗散。) VDS 为12V。在实现PowerPak时,封装在印制板上所占面积仍然是6.5′5.5 mm ,但其厚度为1.07 mm 。漏极接触点也延伸到一个边缘的所有4个焊接区,占据了封装下表面的大部分。在对面边缘上的4个焊接区有3个与源极并联连接,剩余的一个焊接区是栅极。

有一组经验法则可用来评估降压型变换器中一对对器件的功率损耗性能,STMicroelectronics公司的数据表是包含有这组经验性公式的数据表之一。就像注解中所说的那样,实际器件特性在很大程度上取决于排除器件所散发的热量的多少。ST公司现在正推出利用其第3代StripFET技术制造的器件。尽管该行业的大部分公司已经选择基于沟槽的FET结构,但ST公司却采用另一种结构来实现能达到当今器件性能指标的单元密度。例如,在传统的有引线的SO-8封装中,ST公司的30V ST25 NH3LL是栅电荷为60nC、导通电阻为3.5mW的器件。该公司也一直在开发自己的SO-8封装及其他封装的变型产品,其中包括D-Pak 。ST公司的Bondless SO-8用直接焊接到管芯上的铜线夹取代了从引线框架到源极的内部焊线。PowerSO-8变型产品具有裸露的引线框架以便将器件产生的热量发散出去。ST公司的功率MOSFET技术销售经理Filippo di Giovanni说,经过几年的开发之后,ST公司几乎消除了由于封装给器件造成的所有导通电阻, 使之降低到只有 0.2 mW水平。他又说,试验表明, ST公司将这些器件用于变换器的低压侧开关中,业已最大限度地降低了观测到的损耗,其中传导损耗占主要地位。di Giovanni指出,进一步降低变换器损耗正在变成既是一门科学,更是一门艺术,因为譬如讲,不同的FET参数组合再加上布局会产生意想不到的和有损耗的电压尖峰信号。

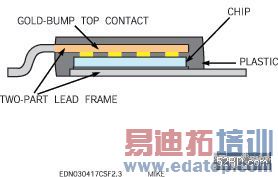

图 3 LFPak是对SO-8的热性能和电性能进行改进的一系列封装的一种变型产品;引线框架底部在封装的下面形成一个很大的焊接区,导电性更高和电感更小的连接方法取代了丝焊。

日立公司和飞利浦公司都使用LF-Pak (图 3),LF-Pak遵循相同的原理,即位漏极接触点占据封装下表面的大部分,源极接触点有点像通过金凸块连接到管芯的顶部的第二个引线框架。日立公司的数字表明,与SO-8相比,这种结构使沟道到外壳的热阻从50oC/W降低到3oC/W,并使电阻和电感比减小一半左右。飞利浦公司的电源产品销售经理Ian Moulding将这一结构描述为将管芯"夹在中间"的引线框架。飞利浦公司生产的最受欢迎的器件之一就是导通电阻额定值为8.2 mW的FET;当你将该器件用作同步降压型变换器布局中的控制FET时,该器件可在栅极电荷与电阻之间提供最好的平衡。飞利浦公司正在将这一原理推广应用于称为"m-TrenchMOS"系列的小型器件中。比如,该公司将铜引线框架放入SOT-23封装中,以制作可为薄型LCD显示板和PCMCIA卡等器件提供4~5A电流的薄型负载点变换器。Moulding说,这些小型封装中的焊接线是提高性能的限制因素。

出色地将TO-3缩小

在SO-8封装开发中最基本的成果是国际整流器(IR)公司的DirectFET,它仅从表面安装器件和可装在相同外形之内这一意义上讲,是一种SO-8系列封装。

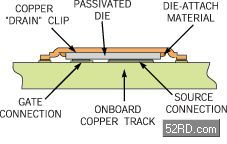

图 4 国际整流器公司的DirectFET是又回到用金属外壳来安放功率晶体管的方式;管芯直接焊接到外壳的内表面上(a)。在截面图中,LFPak揭示了与管芯两侧的直接热连接与电连接 (b)的情况。

DirectFET (图 4) 使用倒碟状小型金属外壳。在两个相对的边缘上,封装的侧面延伸到接触焊区,形成FET的漏极连线;外壳电位等于漏极电位。管芯直接连接封装的金属。管芯倒置在封装之中,其源极接点与栅极接点同漏极接头处在同一平面上,以便于用回流焊直接焊接到印制电路板上。因此,在封装形成的"电桥" 的任何一个末端都有漏极接触点。你可以将印制线看作是封装的任何一侧外面的源极接点与栅极接点。据IR公司的DirectFET平台开发总监Andrew Sawle说,焊接区平面与封装边缘之间的高度差约0.12 mm 左右。当对封装进行回流焊时,封装边缘与在封装下面经过的源极/漏极印制线之间的间隙约为1/4 mm左右。Sawle证实,印制线在封装一侧下面通过时需要边界明确的焊接掩模。

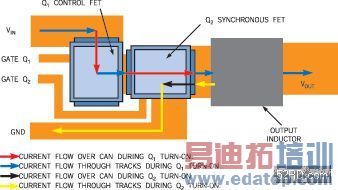

图 5 在普通的控制-FET/同步-FET布局中,你可以利用DirectFET自身的铜片形成一段电感很小的大电流通路。

DirectFET的金属外壳允许人们实现创新的电路布局。你可以利用低压侧晶体管的一段外壳作为低阻抗的印制电路板"印制线",把高压侧晶体管与输出电感器连接起来,以进一步减少寄生参数 (图 5)。Sawle说,在一个电路中,单单这种布局就使效率提高了1%。使用 "阻抗"这一术语是有意图的。IR公司的测量结果表明,当开关频率上升到 1 MHz以上时,寄生分量甚至是趋肤效应便开始对稳压器和变换器的性能产生显著的影响。封装电感量与印制板印制线电感量的作用开始显现;IR公司声称它能解决这一问题,因为金属封装的固有电感量是极小的。IR公司根据理论原理建立了其封装设计的基本电气参数--电阻与电感--的模型,并且通过测量证实了这一模型。测量这些参数是一项具有挑战性的工作,因为你必须具有能分辨低于1 nH电感量的能力。

DirectFET还给电源电路设计人员提出了一个较新的问题:你如何用这些新封装进行样机开发?如果表面安装式封装有引线,你就可以用传统的焊接工具进行引线与电路板之间的连接。然而,无底SO-8型封装与DirectFET的电性能和热性能,取决于器件下面的焊接区与印制板上相应的焊接区之间是否焊接良好。这种焊接需要采用回流焊,最低限度的设备是热风点动式回流"焊枪"。IR公司已经创造了各种小型一次性网版,用以形成正确的焊接区焊膏图形,来直接连接单个FET器件。有了一次性单器件网版,你就可以用微型刮刀来涂上焊膏,然后去掉网版,用镊子或微机械手放置FET,对印制板进行预热,向器件吹热风以使焊料回流。

对改进电路板热传导性能的关注是以你首先想要这么做为前提的。然而,附近可能有一些元件已散发出过多的热量到印制板中,唯一有效的铜散热区也许是中间层。利用金属外壳器件,你可以通过强制空气、导热胶垫或者热管从顶部表面排除部分热量。这些措施也可用于模制的变型产品,然而,由于管芯与顶部表面之间有环氧树脂,这种方法的效果不佳。

无论如何,由于半导体开关所产生的损耗已趋近最小值,很难再继续改进,因此,你需要直接关注更高效的设计方法,如由磁性元件组成的设计,以进一步降低损耗。

LFPak、PowerPak、DirectFET以及其他封装所装的器件,其数据表列出的导通电阻值只有2~3 mW。因此,你必须保证与封装的连接线以及封装四周的连接线具有同样的低电阻,否则互连线的传导损耗就会超过FET自身的传导损耗。印制板上1盎司铜箔的电阻率约为 0.5 mW/平方英寸。FET制造商提供小型器件,因此,你自然就想利用这些器件所腾出的电路板面积来装入周围的元件。如果你找到地方安排一条通向你开关的源极连线或者漏极连线的2mm宽印制线,那么,仅8mm长的这种印制线就可以产生与 FET本身一样大的电阻。很显然,人们需要最大的铜箔面积、很短的印制线和可靠的互连线。你可能需要考虑在各印制板层中的至少一层上敷设更多的铜箔,因此大电流通孔设计对于你需要在各层之间传送大电流、散热或者同时传送大电流和散热的区域来说是非常重要的。

某些关键参数,如栅极/源极电容对栅极/漏极电容之比,也会影响效率。用于开关变换器的每一对器件甚至是每一种布局都会显示出它自己的二阶特性。当你用最新一代FET来降低传导损耗,进而大大提高总效率时,这些现象无关紧要,但话又说回来,你到哪里去寻找这种更低的损耗呢?

由于传导损耗在低压侧开关中占主导地位,你就必须在高压侧开关中寻求减小开关损耗。在 Fairchild公司的封装专家John Bendel已将注意力集中在低压侧FET的反向恢复时间的重要性上。降压型变换器电路需要在两个开关的"导通"周期之间有一定的关断时间或者空载时间。自适应空载时间控制器设定这一参数,并且大多数设计现在都已将它微调到最小值。对于低压侧开关来说,Fairchild公司建议采用其SyncFET,即具有肖特基二极管结构的沟槽MOSFET (实际上是"分级漏-沟槽MOS阻挡层肖特基二极管")。在SyncFET中,Fairchild公司在该器件的每一单元层上将FET与肖特基二极管制作在一起,以略微降低导通电阻为代价换取极快的恢复时间。(该设计分配给肖特基二极管的一些硅面积,在其他情况下是供FET沟槽使用的。) 根据Fairchild公司的分析,这一设计会产生违反直觉的结果,表明在某些情况下,在传导损耗占据主要角色的低压侧使用导通电阻较大的器件会产生较低的总损耗。其论据是,在空载时间最小的情况下,在低压侧开关在其关断后(通过FET的固有二极管或外部肖特基二极管)恢复之前导通的高压侧开关实际上正在导通,进入短路状态。这种情况就形成了开关空载时间要避免的快速通过电流的短尖峰信号。这种能量表现为高压侧开关的额外发热。Bendel暗示,在你的输出电压是输入电压的很小一部分时,你就可以更多地看到这一效应;在开关频率升高,导致FET/肖特基二极管对周围的寄生电感减慢恢复电流时,你也会看到这一效应。他补充说,这类现象是极难测量的。在演示时, Fairchild公司用Spice进行了全面的分析,并且通过对印制板的热成像证实了这种仿真。在由19V输入电压变为1.2V输出电压,输出电流为12A的稳压器中,用导通电阻为7mW的 SyncFET代替正规的4.2mW FET加上外部肖特基二极管,使效率提高了1%,而且热成像证实,高压侧FET温度实际有所下降。

Lambda公司的Skinner确认了热成像照相机在发现总效率相差百分之零点几方面的价值,并将这种工具称作是"完全不可缺少的"。(有关实例,请访问www.flirthermography.com网站。) 当这场导通电阻竞赛渐渐无声无息,所得好处越来越小时,你将不得不利用更多的技术,如热成像,来识别二阶效应与寄生分量细微的相互作用,因为它们会降低你产品的效率。

上一篇:WLAN话音面临功耗挑战

下一篇:LED驱动器探讨