- 易迪拓培训,专注于微波、射频、天线设计工程师的培养

手机天线微缝制造工艺溦

在今天日新月异的时代,手机已成为我们生活当中不可缺少的一部分,全金属一体机型的质感顺滑曲面,搭配两条白色显眼的天线隔断槽,让外观美的颜值大打折扣。金秋十月,O客户新机发布一改以往风格,整条的白色塑胶隔断槽设计为三条微缝结构----细如发丝,浑然一体,瞬间吸引了众多人的眼球。

产品材质为铝合金,上下两端各三条微缝结构(图一)。

单条微缝宽度尺寸公差为0.30±0.03mm,此专案的难点是:微缝经过全制程后尺寸不允許超差(尺寸超下限影响信号功能,超上限外观不良,无可行重工方案)。本文将介绍微缝加工简介和尺寸制程中变异分析和控制。

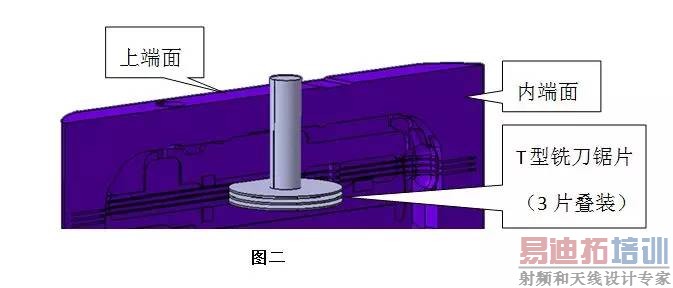

微縫结构应用的是T型銑刀(图二3片锯片叠装在一起,装配跳动规格在0.01mm以内),要求CNC机台主轴偏摆不得超过0.01mm,四轴设备(可以将治具旋转+90°或-90°,带动产品竖起)架机垂直度在0.015mm内。首先,四轴将固定产品的治具旋转到+90°位置,探头接触产品的内端面和上端面(图二),将测量的机械坐标、绝对坐标及差值,写进CNC程式指定的变异中,精确微缝加工的X和Y位置值;接下,T刀执行程式设定值,高转速和低进给量一次将三个微缝结构铣成,直线度规格精细到0.02mm内,两侧和背面预留一部分金属连料稳定产品结构(即不完全铣断);最后,四轴将固定产品的治具旋转到-90°位置,T刀加工完成另一端的三个微缝结构。

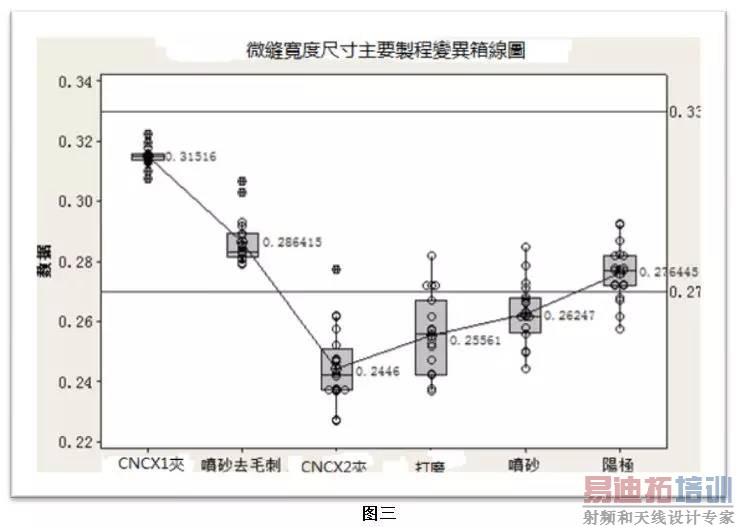

初期我们定义锯片厚度规格为0.285mm,对微缝宽度影响的主要制程分布:CNCX1夹(加工微缝)-喷砂去毛刺-ECIM(Electro Chemistry Insert Molding)处理+成型-CNCX2夹(加工外观面)-表面制程(打磨+喷砂)-阳极。经过我们快速通勤全制程和主制程后做光学投影测试,整理数据(图三)分析发现:CNC X1夹加工完微缝宽度均值在0.315mm,但是经过后加工喷砂去毛刺工站均值偏小约0.03mm,达到了0.286mm临近下限;CNC X2夹加工产品外观面,微缝宽度均值0.244mm(超下限-0.026),经后面打磨-喷砂-阳极制程,宽度尺寸有回升趋势但均值依然偏下限到0.276mm,超差的风险可能性比较大。

为了避免光学投影取点测量误差,误导我们改善方向,改为整机切割测试验证(使用金相显微镜测量宽度)。

CNC X1夹使用0.285mm规格的锯片铣出的微缝结构,从金相图片(图四)和测量数据(表一)可以看出,单条深度上中下位置宽度均匀、稳定(0.01mm波动),但金相测量与光学投影差异在0.02~0.03mm范围;微缝宽度与锯片厚度规格对应基本一致,但尺寸略偏下限。后经更多数据验证,量产后锯片厚度由0.285mm调整为0.30mm,并对刀具寿命进行管控,可稳定微缝宽度在0.30mm左右。

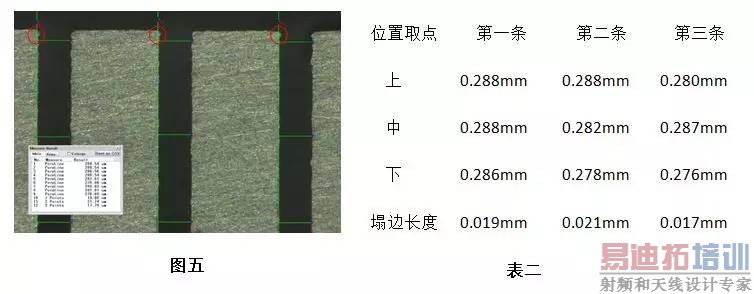

CNC X1后喷砂去毛刺后,从金相图片(图五)和测量数据(表二)可以看出微缝开口位置,存在0.01~0.02mm的塌边,导致宽度尺寸偏小与投影尺寸均值变小趋势相符。微缝塌边面将与塑胶成型结合在内腔里面,在成品后内部宽度不易检测,较难发现不良。为了避免功能性不良,量产后取消喷砂去毛刺改为人工打磨去除。

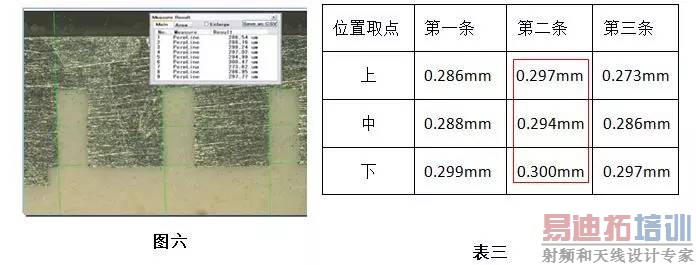

产品经过ECIM处理后完成成型,微缝处的铝塑结合力需要高射速、高射压、高保压才能达到最佳,模具封胶面凸出0.05mm半圈微线与产品形成面和面贴合过压,保证塑胶在流动和填充过程中不溢胶。从金相图片(图六)和测量数据(表三)可以看出,第一条和第三条整体尺寸略小于中间第二条约0.01mm,经更多数据验证分析其原因与模具压线过压将两边的铝挤压引起第一、三条微缝宽度变窄。因此,量产后将产品封胶面Z向尺寸中值调大0.01~0.03mm,模具过压线降低到0.03mm,成型后三条微缝趋于稳定均匀,晶瑩剔透。(注:成型后产品受结构限制,投影无法测量)

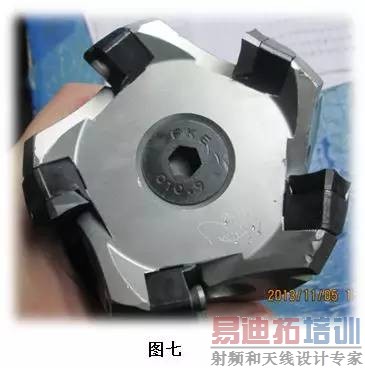

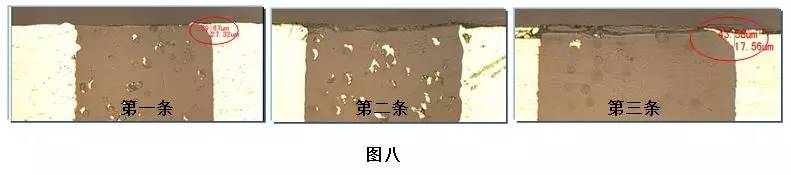

CNC X2夹采用盘铣刀(图七)顺着产品长度方向加工产品外观面,与微缝长度方向垂直。我们从金相图片(图八)上发现第一条微缝宽度侧边多铝长0.039mm×深0.027mm,第三条微缝宽度侧边多铝长0.043mm×深0.017mm,导致微缝的宽度变小0.03~0.04mm,与投影尺寸均值跌小到下公差外的趋势相符。经验证和分析,微缝多铝不良是盘铣刀在加工产品表面顺着刀路路径将铝挤压到塑胶表面,但中间第二条微缝两旁边只用0.70mm宽的铝挤压不明显。我们的改善对策仅对盘刀寿命进行管控,避免刀具磨损后挤压更多铝,但未对刀路径改动,是因为在加工时间和外观效果方面已是最优方案。

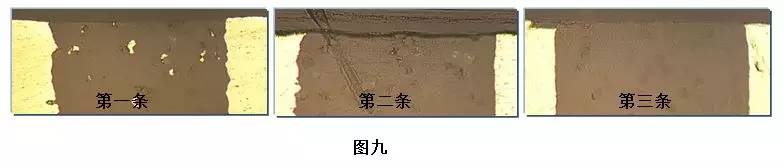

表面研磨抛光制程使用业界最具耐磨性和去除性较优的耗材,为产品表面获得更佳顺滑和光鲜外观奠定基础。从金相图片(图九)上观察,微缝开口面基本平齐,侧边多铝的现象消失,与投影尺寸均值开始变大的趋势相符。微缝的宽度在打磨段基本会定型,参考CNCX2夹产品多铝的数据,我们定义磨削量在0.02~0.03mm,同时要兼顾可能出现的重工留够余量,对研磨耗材、机台压力、转速、时间等细节项目进行验证,制定合适的参数规定到作业文件当中。

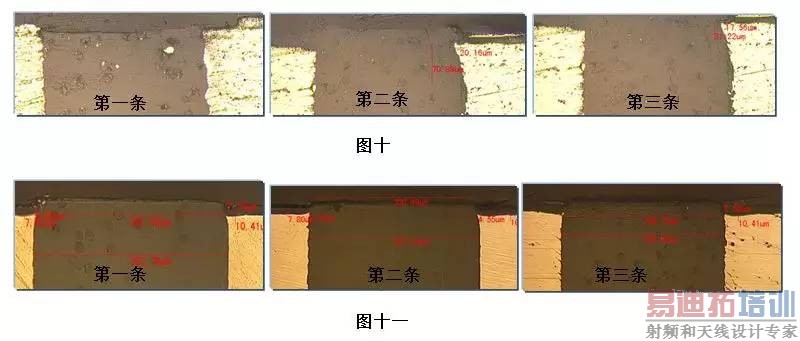

微缝在喷砂和阳极制程变化,从金相图片上(图十&图十一)显示无明显差异,结构形态与前制程基本相似,严守掌控制程参数,实现客户ID灵感设计成真。

最后,天线微缝设计是手机一次革新,更是对制造工艺要求是一次挑战和突破。影响微缝宽度的主要因素归结为刀具的规格,成型模具合理结构和制程参数、表面研磨能力等,突破了这些制约因素,困难将迎刃而解!(注:本文提到的验证数据仅供参考)

戳【

上一篇:新型天线:未来5G手机革命性技术突破

下一篇:4G手机天线设计注意